Überwachung von Steuerungssystemen

Relais in Sicherheitsschaltungen

Zwangsgeführte Relais ermöglichen einen einfachen Aufbau von Sicherheitsstromkreisen. Die zugrunde liegenden Annahmen zur fehlersicheren Kontaktüberwachung und des nicht gleichzeitigen Ausfalls zweier Relais sollten dennoch bekannt sein.

Für einen einfachen Transistor gibt es bis zu sieben Fehlermöglichkeiten. Dementsprechend ist die Überwachung aller fehlerbehafteten elektronischen Komponenten eines elektronischen Schaltausganges sehr aufwändig. Es werden z.B. getaktete Fail-Safe-Einheiten und Mikrocontroller verwendet. Dagegen beschränkt sich die Diagnose eines sicheren Relaisausganges auf die Überwachung des Öffnens der Kontakte. Relais mit zwangsgeführten Kontakten haben eine solche Diagnose bereits integriert und stellen das Ergebnis über einen Überwachungskontakt galvanisch getrennt zur weiteren Verarbeitung zur Verfügung. Sollen mittels einfacher Schaltungstechnik sichere Ausgänge auch bei höheren Spannungen entwickelt werden, sind auch in Sicherheitskreisen Relais die erste Wahl. Außerdem sind kontaktbehaftete Steuerungsausgänge auch in Bezug auf die Strombelastbarkeit und die Robustheit gegenüber Spannungsspitzen dem elektronischen Ausgang überlegen. Bei der Auslegung eines sicheren Ausganges muss jedoch beachtet werden, dass Relais aufgrund von Verschleiß im Laufe ihrer Lebensdauer eine ansteigende Ausfallrate aufweisen.

Jobangebote+ passend zum Thema

Fehlerarten von Relais

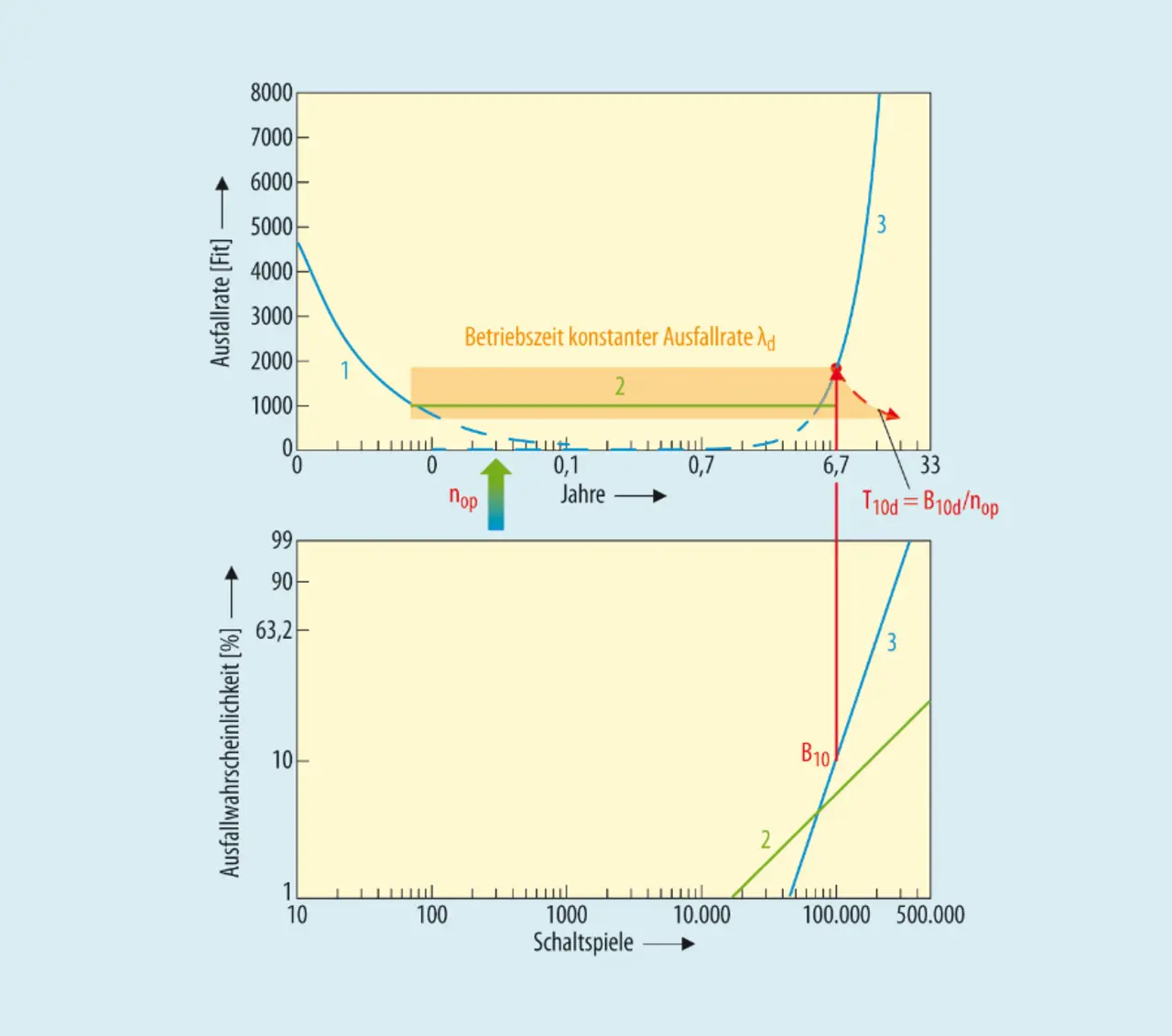

Bild 1 zeigt eine sogenannte Badewannenkurve für ein Relais mit drei Kontakten. Es veranschaulicht die exponentiellen Anteile der Früh- und Verschleißausfälle sowie den mittleren Bereich der konstanten Ausfallrate – also der zufälligen Fehler. Die zufälligen Fehler sind nicht verschleißbedingt und damit auch nicht abhängig von den Schaltzyklen. Ähnlich wie bei elektronischen Bauelementen treten auch bei Relais über die Zeit gleichmäßig verteilte Fehler auf – wie Korrosion auf den Kontakten und Metallteilen, umweltbedingte Formänderung von Kunststoffteilen oder Ausfälle durch fertigungsbedingte Fehler bzw. Toleranzabweichungen.

Die Norm IEC EN 61709 (SN 29500) bietet Formeln an, mit denen sich auf Basis realer Ausfälle im Feld eine konstante Ausfallrate ermitteln lässt. Exponentielle Teile der Badewannenkurve im Bereich der Früh- und Verschleißausfälle werden aus dem Fehleraufkommen herausgehalten: Erst Fehler ab 5000 Schaltspielen und bis maximal 10 % der jeweiligen Lebensdauer werden berücksichtigt. Wird auf dieser Basis die Ausfallrate eines 3-poligen zwangsgeführten Relais (R-ZW) in einer typischen Anwendung ermittelt, sind 1000 Fit (Ausfälle pro Zeit, Failure in Time) durchaus realistisch. Fit stellt den Durschnitt der Bauteile dar, die innerhalb von 109 Stunden ausfallen. Nach 20 Jahren wären demnach etwa 16 % der Relais ausgefallen. Ausfallraten nach IEC EN 61709 werden für Berechnungen angewandt, in denen Relais nur sehr wenig schalten und ein durch Schaltverschleiß bedingtes Lebensdauerende nicht erreicht wird.

Verschleißausfälle sind bekannte systematische Fehler, die durch den Abbrand der Kontakte während der Schaltvorgänge bedingt sind. Die Ausfallrate wird daher aus der Schaltlebensdauer der Relais bei einer spezifischen Last ermittelt. Die Umrechnung in die Zeitachse erfolgt über die für den Einsatzfall anzunehmende Schalthäufigkeit nop je Stunde. Innerhalb der Betriebszeit T10d wird die Ausfallrate λd als konstant angesehen.

Die Lebensdauer B10 wird nach IEC 61810-2 ermittelt und ist die Schaltspielzahl, bei der 10 % aller Relais ausgefallen sind. Da in Sicherheitskreisen jedoch nur gefährliche Fehler – also nicht öffnende Kontakte – bei der Sicherheitsberechnung berücksichtigt werden, kann B10d – d steht hierbei für dangerous – nach DIN EN 61810-2-1 höher sein als B10, maximal jedoch um den Faktor 10.

- Relais in Sicherheitsschaltungen

- Relais in Sicherheitsschaltkreisen

- Auslegung der Parameter