Passive Bauelemente

Energieeffizienz-Steigerung mit Kondensatoren und PTC-Thermistoren

Wer eine Kühl-Gefrier-Kombination aus dem Jahr 1990 durch ein neues Gerät der Energieeffizienzklasse A++ ersetzt, spart laut der Deutschen Energie-Agentur (dena) bei einem 270-l-Modell rund 80 Euro pro Jahr ein. Damit ein Kühlschrank allerdings zu dieser Premiumklasse der Energieeffizienz gehört, muss sein Kompressor so viel elektrische Energie wie möglich in Kälte umwandeln. Dazu tragen unter anderem die neuen Epcos-Kondensatoren der Serie MotorCap P2 Compact ebenso bei wie die Motorstart-PTC-Thermistoren.

Kühlschränke gehören zu den wenigen Geräten, deren Energiebedarf sich nicht durch das Umschalten in den Stand-by-Betrieb verringern lässt: Sie arbeiten rund um die Uhr. Deshalb ist es umso wichtiger, dass sie die aufgenommene Energie äußerst effektiv in Kühlleistung umwandeln. Je besser das Verhältnis von Leistungsaufnahme zur Leistungsabgabe (Energy Efficiency Ratio, EER) ausfällt, desto effektiver ist die Energieumwandlung.

Jobangebote+ passend zum Thema

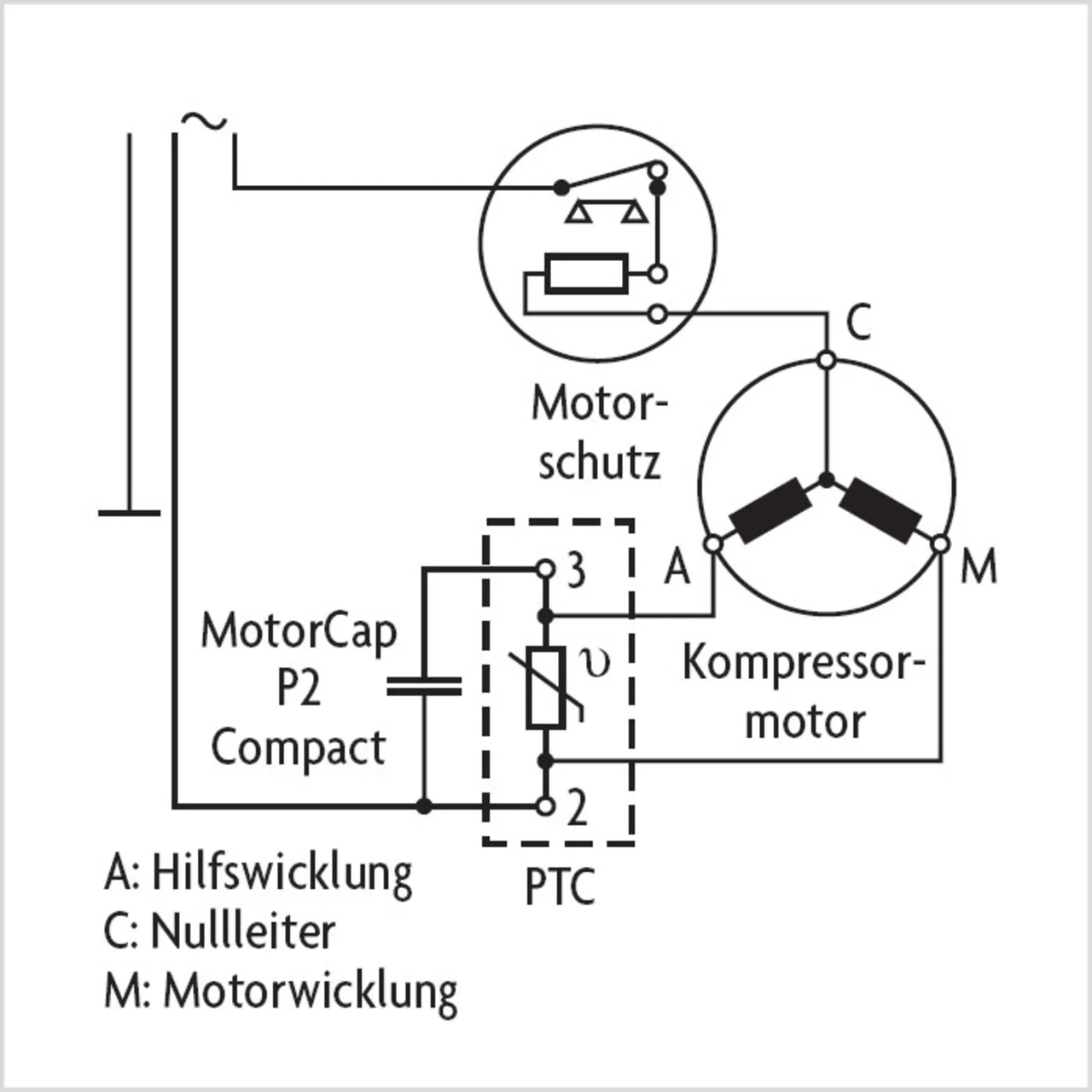

Die Umwandlung von elektrischer Energie in Kälte erfolgt im hermetisch dichten Kompressor, dessen Asynchronmotor einen mechanischen Verdichter antreibt. Im Asynchronmotor befinden sich eine Hauptwicklung sowie eine Hilfswicklung, die zum Anlassen des Motors dient (Bild 1).

Diese wird über einen PTC-Widerstand beschaltet. Der Kaltleiter auf Keramikbasis (Bariumtitanat) hat einen stark nichtlinearen – ab einer charakteristischen Keramiktemperatur sprunghaft ansteigenden – Widerstandsverlauf. Dadurch ist der Kaltleiter als Abschaltverzögerungselement einsetzbar. Kaltleiter in dieser Anwendung werden auch als Motorstart-PTCs bezeichnet. Durch die Schaltung eines MotorCap P2 Compact in Serie zu der Hilfswicklung wird diese zu einem aktiven Teil des Motors.

PTC bringt bereits die erste Einsparung

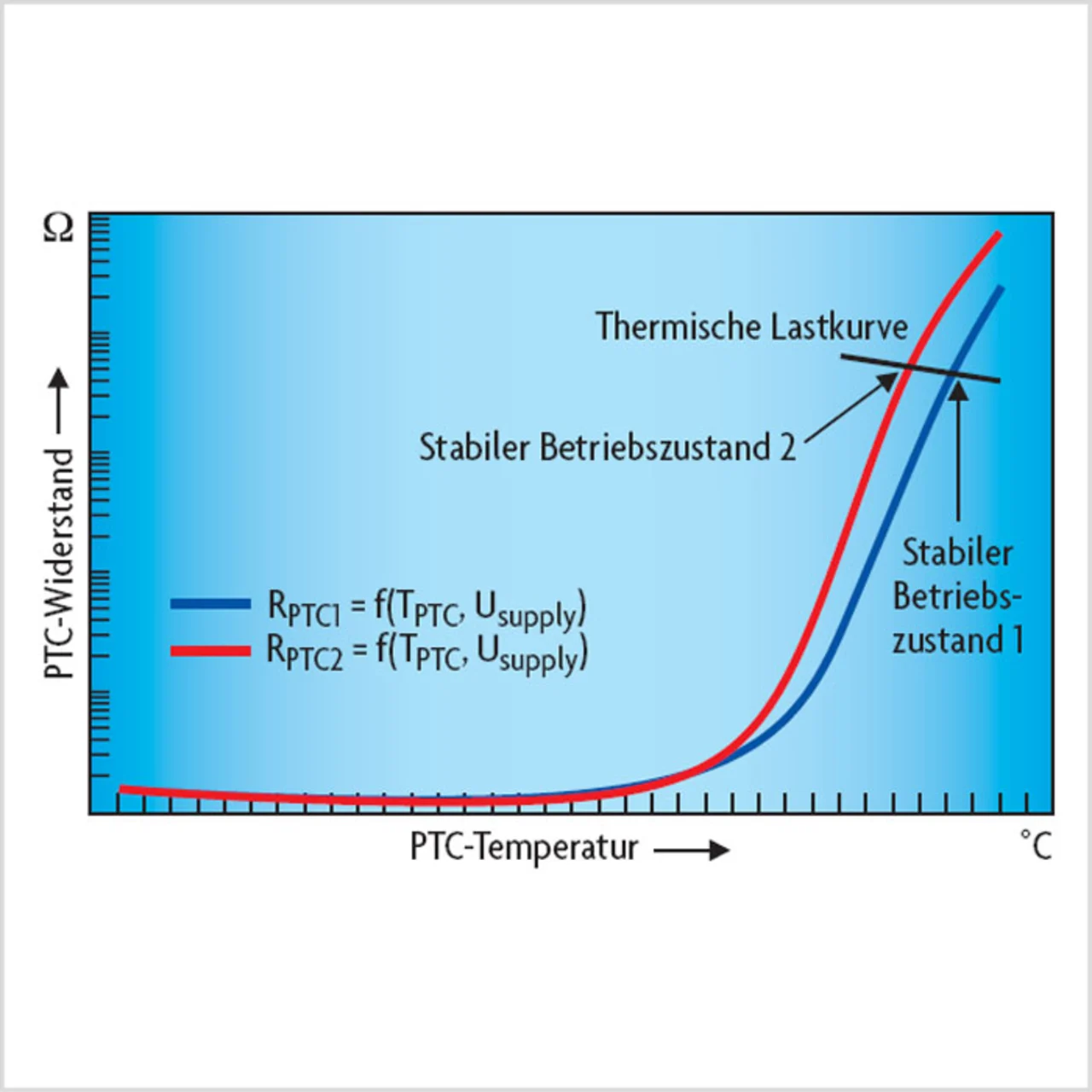

Je niedriger die Keramiktemperatur ausfällt, desto besser ist die elektrische Leitfähigkeit des Kaltleiters. Steigt die Temperatur eines keramischen Kaltleiters (durch ohmsche Erwärmung hervorgerufen), so erhöht sich auch sein elektrischer Widerstand. Nach dem Startvorgang des Kompressors erreicht der Kaltleiter infolge der Selbsterwärmung den stationären (hochohmigen) Betriebszustand. Die aus der angelegten Betriebsspannung und dem Eigenwiderstand des Kaltleiters resultierende Verlustleistungsaufnahme kann man durch geeignete Maßnahmen verringern und so eine höhere Energieeffizienz erzielen.

Die abgestrahlte Verlustleistung lässt sich reduzieren, indem man den thermischen Widerstand des Kaltleiters zu seiner Umgebung erhöht, zum Beispiel durch eine Verringerung des Scheibendurchmessers von 19,5 mm auf 16 mm. Niedrigere Oberflächentemperaturen und damit geringere Verlustleistungswerte im stationären Betriebszustand können zudem auch durch eine höhere Kennliniensteilheit erreicht werden (Bild 2).

Der Energiebedarf des Motorstart-PTC lässt sich aus der Differenz von PTC-Temperatur zur Umgebungstemperatur und dem thermischen Gesamtwiderstand des PTC-Elements zu seiner Umwelt ermitteln.

Im Falle einer 22-Ω-Motorstart-PTC-Scheibe mit einer Bezugstemperatur von 135 °C und einer nominalen Dicke von 2,5 mm würden beim Einbau in ein Motorstartgehäuse mit einem thermischen Gesamtwiderstand von 85 K/W jährlich folgende Energien verbraucht: 6,92 kWh bei einem Scheibendurchmesser von 19,5 mm (Standardkeramik), 5,91 kWh bei einem Scheibendurchmesser von 16 mm (Standardkeramik) sowie 5,5 kWh bei einem Scheibendurchmesser von 16 mm und der Verwendung der optimierten Keramik mit verringerter Verlustleistung.

Durch das verkleinerte Keramikvolumen und die neue PTC-Keramik lassen sich nicht nur Energieeinsparungen von 14,6 beziehungsweise 20,5 % erzielen – auch die Rückstellzeiten, in denen das PTC-Element wieder niederohmig wird und die Hilfswicklung des Asynchronmotors für den nächsten Einschaltvorgang freigibt, verkürzen sich von 67 auf 61 beziehungsweise 58 s.

- Energieeffizienz-Steigerung mit Kondensatoren und PTC-Thermistoren

- Hilfswicklung mit zusätzlicher Funktion

- Lange Lebensdauer wird zugesichert