Chip-Sicherung zum Schutz vor Überstrom

Balance-Akt bei Mehrzellen-Akkus

Fortsetzung des Artikels von Teil 1

Schutzbauteile gegen Überlastung

In E-Power-Anwendungen – z.B. Elektrofahrzeugen – stellen die Akkupacks den zumeist größten Kostenfaktor überhaupt dar. Der Kunde verlangt nach maximaler Leistungskapazität, schnellstmöglichem Ladevorgang, langer Lebensdauer und absoluter Zuverlässigkeit. Anforderungen, die nicht einfach vereinbar sind.

Jobangebote+ passend zum Thema

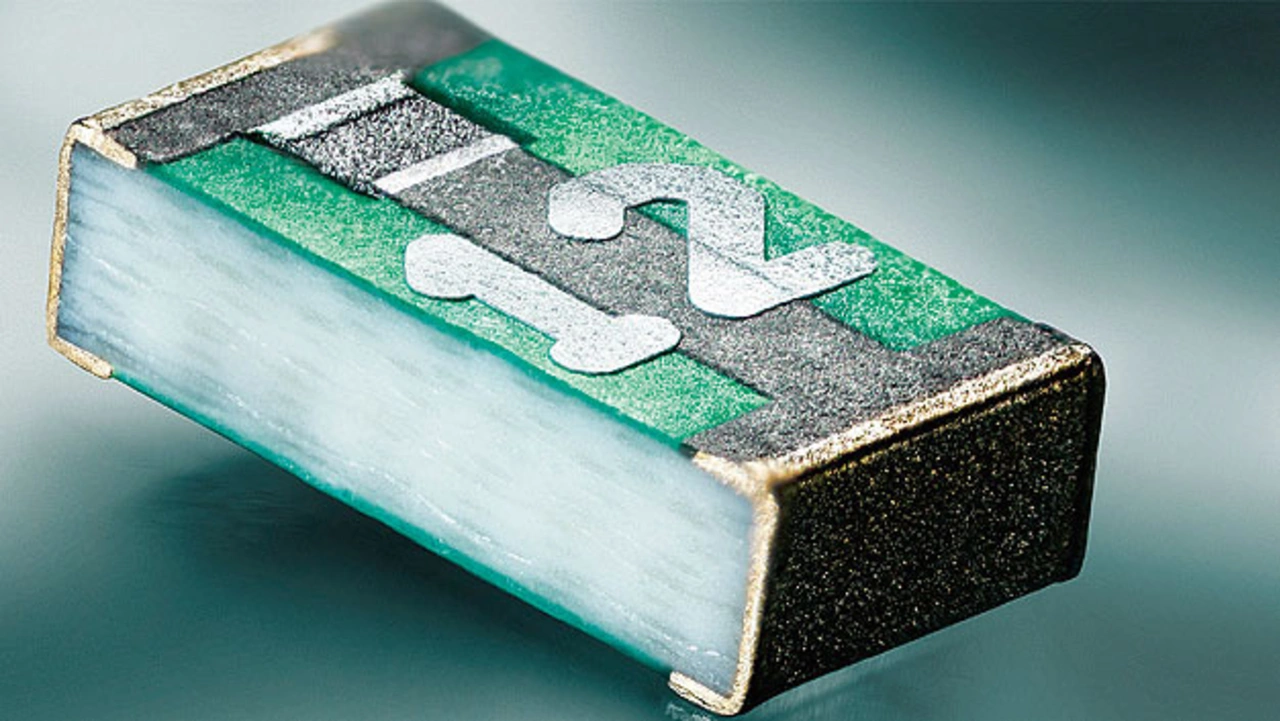

Akkus auf Lithiumbasis weisen eine deutlich höhere Leistungsdichte als die robusten Bleiakkus auf. Sie reagieren jedoch sehr empfindlich auf Über- und Unterspannung. Dies erfordert eine Überwachung und Absicherung, um einen vorzeitigen Ausfall, Überhitzung oder gar einen Kurzschluss einzelner Zellen zuverlässig zu verhindern. Solche Sicherungen (Bild 4) müssen über viele Jahre fehlerfrei funktionieren. Sie müssen der winterlichen Kälte und der Sommerhitze widerstehen, Schlägen und Vibrationen standhalten. Sie müssen maximale Lade- und Entladeströme mit minimalen Verlusten passieren lassen.

| Eine Frage der Ökonomie |

|---|

Natürlich ist es möglich, stets auf die neueste Akku-Technologie zu setzen und immer die größtmögliche Leistungskapazität bereitzustellen. Dies ist aber grundsätzlich mit hohen Kosten verbunden, und Langzeiterfahrungen fehlen gänzlich. Aus diesem Grund tendiert die Industrie dazu, auf bewährten Technologien aufzubauen, welche sich in Standardanwendungen (z.B. Notebooks) millionenfach bewährt haben. In einem nächsten Schritt werden Fertigungsprozesse optimiert, die Grenzen der Zu- und Abführung der Leistung ausgelotet sowie Mechanismen zur möglichst beliebigen Skalierung entwickelt. Dem intelligenten Lade- und Entladevorgang kommt künftig eine enorme Bedeutung zu. Optimiertes Balancing verbindet maximale Leistung mit maximaler Lebenserwartung. Maximale Leistungsdichte bei maximaler Sicherheit und Langlebigkeit: Dieser Ansatz gilt nicht nur für die einzelnen Zellen, sondern für die gesamte Energieeinheit. |

Maßgeschneiderte Sicherungen

Zu den größten »Feinden« der Akkupacks zählen Übertemperatur, Kurzschlüsse und pulsförmige Überströme. Je nach Konstruktion und Verwendungszweck des Hochleistungs-Akkupacks muss der Fokus mal stärker auf den Schutz vor Überstrom, ein anderes Mal eher auf die Temperatur gelegt werden. Zumeist kommen aber gleich mehrere potenzielle Probleme zusammen.

In der Praxis bedeutet dies nichts anderes, als dass maßgeschneiderte Lösungen zur Absicherung notwendig sind. Denkbar und bereits realisiert sind etwa pulsfeste Kombisicherungen zum Schutz vor Überstrom und Übertemperatur – und zwar in Chip-Technologie, um auch die nötige mechanische Widerstandsfähigkeit zu gewährleisten.

Schurter ist zertifiziert nach IATF 16949 und führt mittlerweile eine ganze Palette an Sicherungen gemäß AEC-Q200 für verschiedenste Applikationen (Battery Management, Klimaregelung, motornahe Elektronik für Diesel/Benziner u.v.m.) im Programm. Abermillionen von Sicherungen zum Schutz vor Überstrom und Übertemperatur sowie deren Kombination sind weltweit im Einsatz.

Die enge Vernetzung mit internationalen Automotive-Organisationen und der Industrie selbst machen Sicherungsspezialisten zum kompetenten Ansprechpartner für alle Fragen rund um die Absicherung von Elektronik im Automobilbau.

Nach Unterlagen der Fa. Schurter

Weiterführende Informationsquellen:

[1] Application Note »Schutz vor thermischem Durchgehen«; https://ch.schurter.com/content/download/2357131/

40537802/file/ApplicationNote_ThermalRunaway_DE.pdf

[2] Whitepaper »Sicherungen für Automotive nach AEC-Q200«; https://ch.schurter.com/content/download/2357127/

40537717/file/WP_AECQ200_DE.pdf

[3] Whitepaper »Finden Sie die passende Sicherung«; https://ch.schurter.com/content/download/676549/13549723/file/SCHURTER_WP_Auswahl-Sicherung_10_2011_d_LowRes.pdf

[4] Produktübersicht zu Schurter-Sicherungen; https://ch.schurter.com/de/Komponenten/Katalog?(pg01_2)/1ww

- Balance-Akt bei Mehrzellen-Akkus

- Schutzbauteile gegen Überlastung