Elektromobilität

Power für den i3

Fortsetzung des Artikels von Teil 1

Umfassende Qualifizierung

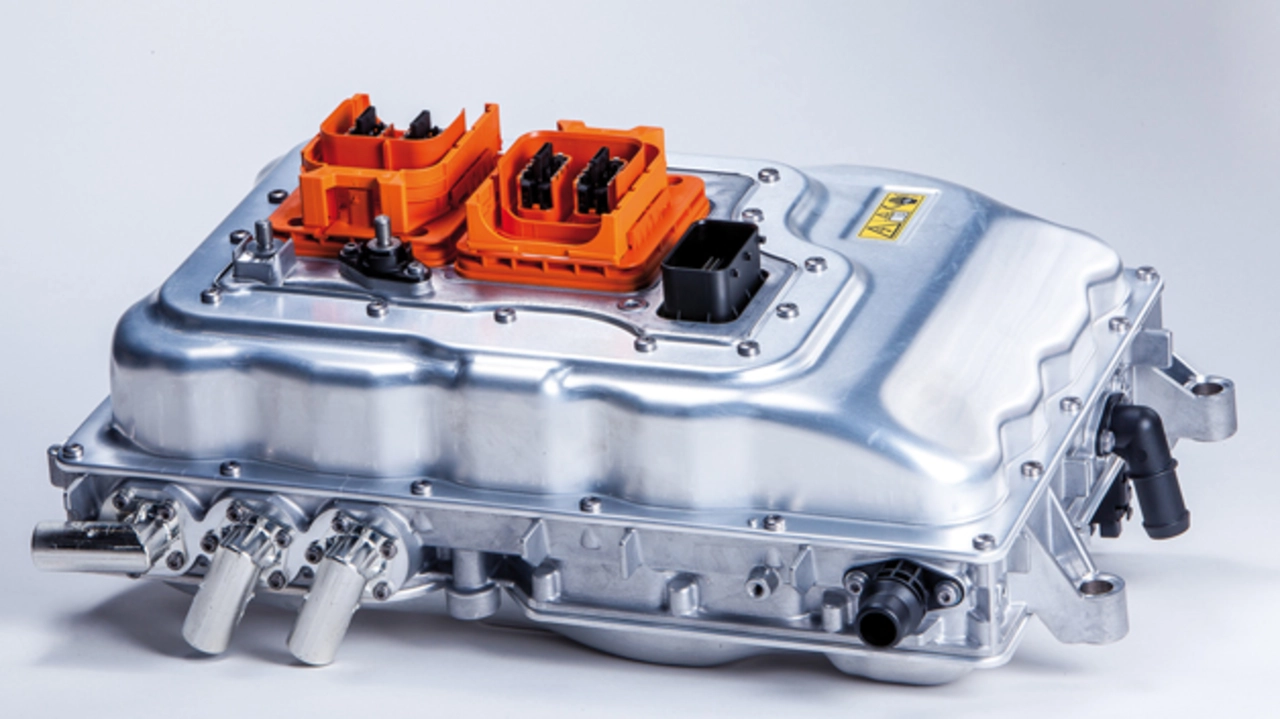

Um die hohen Qualitätsanforderungen an zu erfüllen, muss die Leistungselektronik auch entsprechende Prüfungen bestehen (Bild 1). Das hausinterne Umwelttestcenter von Zollner Elektronik bietet die Möglichkeit, die Umwelt- und Lebensdauerprüfungen aus den Standards führender OEMs normgerecht zu bewerkstelligen. Hierzu kann man auch auf spezielles Testequipment zurückgreifen, zum Beispiel Staub-, Schwallwasser-, Salzsprühnebel-, Thermoschockkammer und Vibrationssystem inklusive Breitbandrauschen. Der Vorteil kurzer Wege von der Produktionslinie zur Qualifizierung war schon bei den ersten Mustern durch die Abwicklung an einem Standort gegeben. Somit war es möglich, alle aktiven Qualifizierungsprüfungen bei Zollner durchzuführen, ohne die sensiblen Testaufbauten inklusive der Lebensdauersimulationsanlagen (LDSA) verlagern zu müssen.

Die LDSA samt Medientemperierung für den Kühlkreislauf der Leistungselektronik wurde in Zusammenarbeit mit BMW spezifiziert, und die Zollner Elektronik übernahm die Verantwortung für termin- und anforderungsgerechten Aufbau, Inbetriebnahme und schließlich Abnahme verschiedener Anlagen. Mithilfe der LDSA lässt sich die praxisnahe Umgebung des Prüflings im Fahrzeug abbilden und gleichzeitig überwachen. Zu diesem Zweck werden alle Ein- und Ausgänge mit den Original- oder Ersatzlasten beschaltet. Für Funktionsprüfungen auf mehreren Temperaturstufen wurde ein Prüfstand verwendet, bei dem die Leistungselektronik mit der Original-E-Maschine belastet wird.

Zu den Besonderheiten der Qualifizierungsprüfungen zählt das aktive Tauchen (Prüfling wird mit 400 V betrieben). Hier wird die Leistungselektronik auf +105 °C erwärmt und nach einer Durchtemperierphase innerhalb von fünf Sekunden in 0 °C kaltes Wasser getaucht. Zollner konzipierte für diesen Test einen Prüfablauf, den abschließend die Berufsgenossenschaft vor allem mit Augenmerk auf die Arbeitssicherheit abnahm. Die Ergebnisse aus den Umwelt- und Lebensdauerprüfungen wurden von Testingenieuren seitens Zollner Elektronik aufbereitet und zur weiteren Analyse an BMW weitergeleitet.

Ein weiterer Aspekt, der bei Test und Absicherung berücksichtigt wurde, war es, die Tauglichkeit der von Zollner speziell für die Leistungselektronik konzipierten Produktionsverfahren inklusive Aufbau- und Verbindungstechnik nachzuweisen. Dazu wurden Schwerpunkte gebildet und unabhängige Prüfungen schon im Vorfeld der Umsetzung in der Produktionslinie durchgeführt. Wichtig hierbei war es, die Robustheit der angewendeten Verfahren zu belegen. Hierzu wurde über die spezifizierten Betriebsbedingungen hinaus getestet und anschließend intensive Analysen im Analyselabor von Zollner durchgeführt. Als Beispiel können hier Schliffe und Röntgenanalysen der Aufbau- und Verbindungstechniken angeführt werden. Die Ergebnisse daraus waren wichtige Basis für die Planungsaktivitäten der Produktionsingenieure.

- Power für den i3

- Umfassende Qualifizierung

- Industrialisierung der Leistungselektronik