Gedruckte Sensorik für Batteriezellen

Hauchdünne Akkupack-Überwachung

InnovationLab besitzt mit gedruckten organischen Sensoren ein Alleinstellungsmerkmal. Elektronik automotive sprach mit Geschäftsführer Luat Nguyen über den Einsatz der hauchdünnen Messfolien in der elektroautomobilen Batterie-Überwachung und stellt die einzigartige Technologie vor.

Einst als pure Innovationsschmiede für ein ‚Silicon Rhein-Neckar‘ gegründet, hat InnovationLab einen Weg eingeschlagen, der bisher nur wenigen vergleichbaren Initiativen gelang: Nachdem es 2008 als Forum Organic Electronics den Spitzencluster-Wettbewerb der Bundesregierung gewonnen und 40 Millionen Fördergelder erhalten hatte, hat das Heidelberger Unternehmen seine Sensorik-Erfindungen erfolgreich auf den Markt gebracht und kommerzialisiert.

Luat Nguyen ist seit 2017 Geschäftsführer und wurde ursprünglich eingestellt, um die erhaltenen Zuschüsse optimal zu verwalten und auszugeben. Doch der agile Mann hatte eine andere Vision: »Für mich war das nicht ausreichend, wir haben hier so interessante Erfindungen!« Nach über acht Jahren Forschung gab es erfolgversprechende Patente – warum die nicht in Produktion bringen? Für Nguyen ist »Deutschland gut im Erfinden, aber nicht im Vermarkten« - mit InnovationLab wollte er das Gegenteil beweisen.

Heute hat InnovationLab mehrere weltweit erfolgreiche Produkte in der Serienfertigung. Über 40 Mitarbeiter und insgesamt 50 Wissenschaftler arbeiten am Standort Heidelberg auf 6.200 qm R&D-Fläche in einer Art Forschungscommunity mit verschiedenen Universitäten, Instituten und Unternehmen. Das Team um Nguyen hat sich auf gedruckte organische Sensorik für IoT- und AI-Anwendungen fokussiert: »Sensoren werden in Zeiten der Digitalisierung immer gebraucht,“ sagt der Geschäftsführer. »Egal in welcher Anwendung, je mehr Information Sie aus Daten heben, desto aussagekräftiger ist Künstliche Intelligenz«.

Organische Sensorik von der Rolle

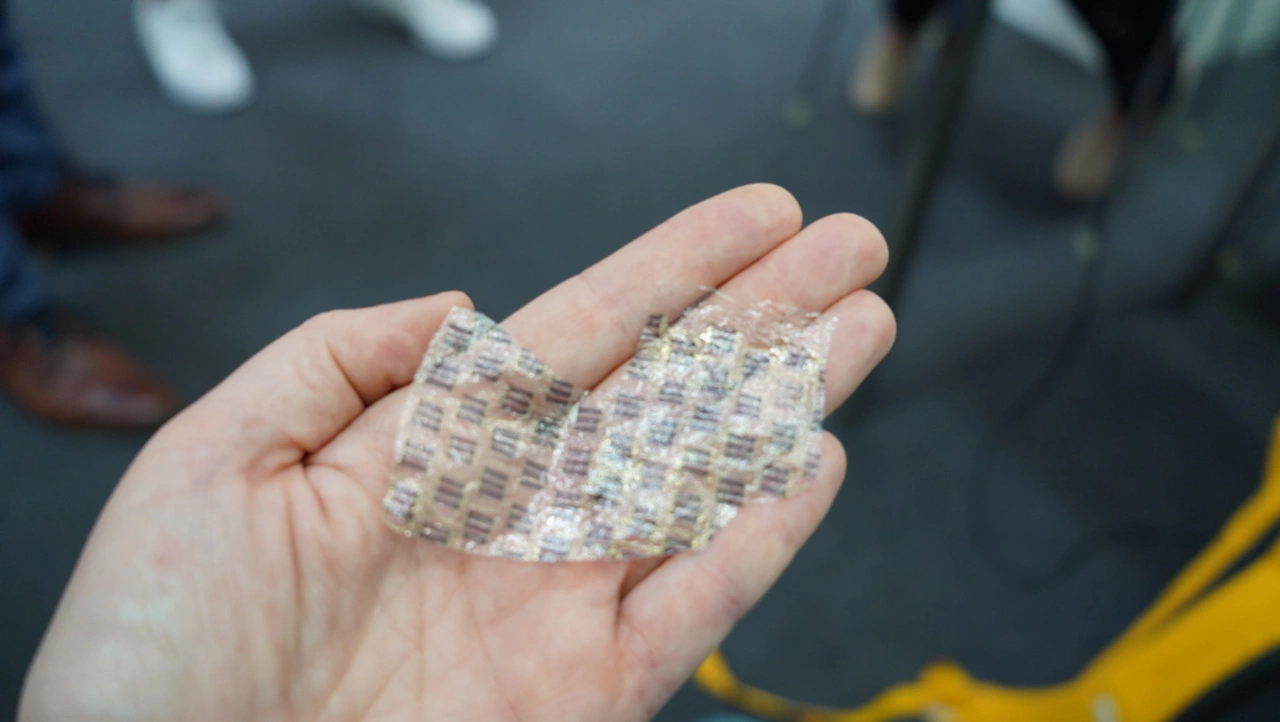

Nguyen erklärt gedruckte organische Sensorik ganz einfach: »Wir nehmen eine Etikettendruckanlage von Heidelberger Druckmaschinen, 17 Meter lang und modifiziert – nur anstatt Etiketten drucken wir Sensoren«. Für die grüne Technologie wird funktionelle Tinte auf verschiedene Substrate gedruckt; meist ist das bio-abbaubare Folie, kann aber auch Papier oder ein ähnliches Material sein.

Die gedruckten Sensoren können Druck, Temperatur, Gas oder Feuchtigkeit detektieren und kommen in der Automobilindustrie oder Medizintechnik zum Einsatz, etwa für digitalisierte Beißabdrücke beim Zahnarzt. Das Besondere an der Technologie: Alle Sensorarten können auf kleinster Fläche nebeneinander auf das Trägersubstrat gedruckt werden und so gleichzeitig Daten für Druck, Temperatur, Gas, Feuchtigkeit oder auch nur einzelne Messewerte in individuellen Kombinationen liefern. Die Folien sind je nach Ausführung bis 800 Grad Celsius hitzebeständig.

InnovationLab besitzt mit seiner Sensortechnologie in Großproduktion über die Kooperation mit Heidelberger Druckmaschinen ein Alleinstellungsmerkmal. Zwar gibt es laut Dr. Florian Ullrich, der das Business Development bei InnovationLab leitet, viele Unternehmen, die Entwicklung für gedruckte Elektronik betreiben und Prototyping bis hin zur Pilotproduktion anbieten, doch selbst bestehende industrielle Fertigungsanlagen in Mexiko oder Asien erreichen bei weitem nicht die Qualität in Punkto Druckgenauigkeit und Linien-Dünne sowie Komplexität. »Wir haben die Möglichkeit 5 oder auch 7 Sensor-Schichten zu drucken, dazu noch einen gedruckten Akku zu kombinieren und dies integriert, exakt und kosteneffizient zu produzieren.«

Einsatz in Elektroautos: Überwachung von Batteriezellen

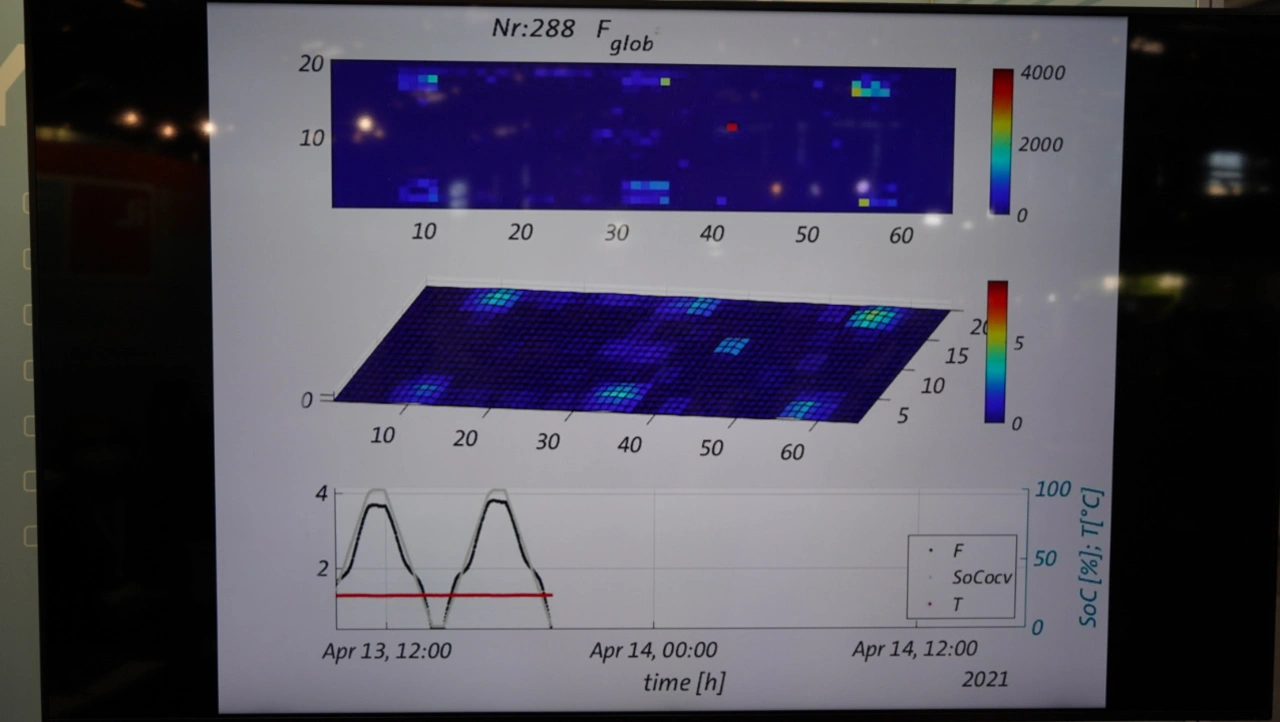

Für den Einsatz in Batterien von Elektroautos sind die Folien-Sensoren zwischen den einzelnen Batteriezellen angebracht und messen die Ausdehnung, das sogenannte Atmen der Batteriezellen beim Laden und Entladen. Die Messwerte liefern sicherheitsrelevante Informationen über eine möglicherweise kritische Verformung und die damit einhergehende Explosionsgefahr der Batterie. Außerdem können Entwickler und Ingenieure Schlussfolgerungen zur Lebensdauer und der optimalen Anpassung des Ladevorgangs zu ziehen. Die Sensorik arbeitet als entkoppeltes System, dessen Daten das BMS nutzt; etwa um defekte Zellen, die sich atypisch ausdehnen, weniger stark zu beanspruchen.

»Gedruckte Sensoren verbessern die Kapazität und Lebensdauer einer Elektroauto-Batterie um bis zu 40 Prozent, in dem sie Überhitzung verhindern und den Zellbetrieb auf veränderte Umweltbedingungen anpassen,« sagt Luat Nguyen.

Automobiler Pilotkunde für die innovative Sensortechnologie ist einer der großen deutschen Automobilhersteller. Die Anwendung im Batteriepack soll alsbald in Serie gehen, gerade werden umfangreiche Vorserientests durchgeführt, die Elektronik und Software dafür wurden dezidiert entwickelt. „Matrix auslesen, Zeilen und Spalten durchgehen, das hört sich erstmal einfach an, es liegen aber sehr viele technische Herausforderungen darin,“ erklärt Dr. Florian Ullrich. Zwar liegt der Fokus des Heidelberger Teams auf der Hardware (Sensorfolie), InnovationLab liefert für den OEM und andere Kunden aber auch die passende Software zu den Anwendungen.

Die Anwendung zur Überwachung der Elektroauto-Batterie kann nur mit gedruckter Elektronik realisiert werden; keine andere Technologie wäre dünn genug, um in den minimalen Zwischenraum der Akku-Pack-Zellen zu passen. Die den Globaldruck der Zelln messende Sensorfolie wird im Rolle zu Rolle-Verfahren mit maximal 160 Meter pro Minute bedruckt und entspricht mit einer Dünne von rund 100 µm einem Zehntel bis zu einem Hundertstel eines Haares. Die Sensoren passen so sprichwörtlich um Haaresbreite in die Akkupacks, wo herkömmliche Siliziumtechnik längst zu dick wäre. Zur Serienreife sollen die gedruckten Sensoren eine ASIL-Zertifizierung erhalten.

Neben den Akku-Packs kommen die gedruckten Sensoren bereits in Autositzen zum Einsatz und messen dort großflächig die Druckverteilung der sitzenden Person, um Sitze individuell einzustellen oder Fehlalarme wie ein piependes Anschnallsignal beim Transport einer Handtasche auf dem Beifahrersitz zu vermeiden.

Günstige Produktion in Deutschland

Die Produktionskosten für die gedruckten Sensoren sind sehr gering und können zu international wettbewerbsfähigen Preisen an den deutschen Standorten Heidelberg und Wiesloch gefertigt werden. Im Falle der Automobilindustrie gibt der OEM einen Zielpreis vor und InnovationLab antwortet mit der Fertigungsstückzahl mit der dieser Preis erreicht werden kann. Sollte ein Wettbewerber mit Dumping-Preisen antreten, kann InnovationLab die Druckgeschwindigkeit erhöhen und bei gleicher Qualität weiter profitabel bleiben. Für die Zukunft ist Nguyen optimistisch. »Die Automobilindustrie will verstärkt weg von asiatischen Lieferanten, zurück nach Europa. Diese Unternehmen suchen günstige und zuverlässige Produktionspartner. Das sind wir.«

Markt & Technik - Manager des Jahres 2021

Luat Nguyen ist von den Leser der Markt & Technik zum Manager des Jahres 2021 in der Kategorie ‚Neue Technologien‘ gewählt wurden.