Schrittmotor-Treiber

Treiber-Bausteine machen Parametrierung überflüssig

Fortsetzung des Artikels von Teil 1

Höherer Wirkungsgrad durch PWM-Ansteuerung

Um einen höheren Wirkungsgrad und mehr Leistung zu erlangen, wird auf die PWM-Technik zur Erzeugung einer Sinuswelle zurückgegriffen (Bild 4). Mit Sinussignalen angesteuerte Permanentmagnet-Synchronmotoren setzen sich in Antrieben mehr und mehr durch und verdrängen in den unterschiedlichsten Applikationen die bisherigen Gleichstrommotoren mit Bürsten, Universalmotoren und andere Motorbauarten. Ausschlaggebend dafür sind höhere Zuverlässigkeit, höherer Wirkungsgrad und geringere Geräuschentwicklung. Die Pulsbreitenmodulation (PWM) ermöglicht eine genauere Regelung der Motordrehzahl und sorgt für ein verbessertes Ansprechverhalten. Die Drehzahl wird hier nicht durch ein Verändern der Spannung, sondern durch Variieren der Impulsbreite beeinflusst.

Bei konventionellen Selbsterregungs-Methoden kommt es zu einem zeitlichen Verzug zwischen den Kanälen der Regeneration und dem Einschalten des Ausgangs – der Geräuschpegel steigt an. Die Hochvolt-Schrittmotor-Treiber von Rohm nutzen die Fremderregung mit synchronisiertem Timing bei fortlaufender Regelung des Stroms. Die Geräuschentwicklung reduziert sich dadurch erheblich. Die Konstantstrom-PWM-Ansteuerung kann darüber hinaus zum Begrenzen des Stromflusses verwendet werden. Wie bereits erwähnt, darf der Strom in den Motorwicklungen niemals den zulässigen Maximalwert Imax überschreiten; die Haltbarkeit des Motors und der Ansteuerschaltung verbessert sich dadurch.

Es gibt eine Vielzahl an Möglichkeiten, verschiedene unabhängige Motortreiber-Lösungen unter Anpassung der PWM-Frequenz miteinander zu kombinieren. Der PWM-Konstantstrom-Treiber nutzt DMOS-Prozesse mit niedrigem On-Widerstand, während bisherige Treiberbausteine ausschließlich auf CMOS-Prozessen basierten.

Vibrationen und Geräusche minimieren

Im Mixed-Decay-Modus des Treibers wird die Ansteuerung des Schrittmotors verbessert. In der Regel bevorzugt man den Slow-Decay-Modus für den Ausgangsstrom, um einen gleichmäßigen Drehmomentverlauf zu erhalten. Dieser langsame Stromabfall hat jedoch bei hohen Drehzahlen eine Verformung des Stromverlaufs und entsprechende Vibrationen des Motors zur Folge. Für hohe Impulsraten und hohe Drehzahlen benötigt man daher einen Fast-Decay-Modus für den Ausgangsstrom. Mit dem Mixed-Decay-Modus können Designer die Stromabfallrate variieren und die Motorregelung abhängig von der Charakteristik des Motors und den Anforderungen der Applikation optimieren. Die Schrittmotor-Treiber sind mit einem MTH-Anschluss ausgestattet, der die Wahl zwischen Fast-, Slow- und Mixed-Decay-Modus bietet und so bei hohen Drehzahlen einen vibrationsarmen Motorlauf ermöglicht. Überdies kann das Fast/Slow-Verhältnis im Mixed-Decay-Modus linear verstellt werden, sodass sich die Stromabfallrate entsprechend optimieren lässt. In einigen Varianten können über zwei binäre Logikeingänge insgesamt vier Decay-Einstellungen gewählt werden (Slow Decay und drei Mixed-Decay-Modi). Da jede Betriebsart ein bestimmtes Verhältnis zwischen Fast- und Slow-Decay besitzt, ist eine Optimierung für die jeweiligen Spezifikationen des Motors möglich, um das Verzerrungs- und Vibrationsaufkommen zu reduzieren.

Eine weitere Möglichkeit, die Vibrationen und die Geräuschentwicklung zu minimieren, ist die Verwendung unabhängiger UREF-Anschlüsse mit Unterstützung für Mikroschritt-Signale. Kanal 1 und Kanal 2 besitzen jeweils einen eigenen UREF-Pin zum Einstellen des Ausgangsstroms. Es können Mikroschritt-Treibersignale angelegt werden, was das Geräusch- und Vibrationsaufkommen verringert.

Externe Verbindungen können unbeabsichtigt als Stromquelle oder -senke fungieren, was den Schrittmotor in Bewegung setzen und Positionier-Ungenauigkeiten hervorrufen könnte. Als Abhilfe lässt sich in den Logikeingang eine GSP-Funktion (Ghost SupplyPrevention) einbinden, die das Durchschlagen von Steuersignalen verhindert. Zum Beispiel wird unterbunden, dass Signale bei abgeschalteter UCC vom Mikrocontroller über die UCC-Leitung übertragen werden und Fehlfunktionen in anderen ICs auslösen.

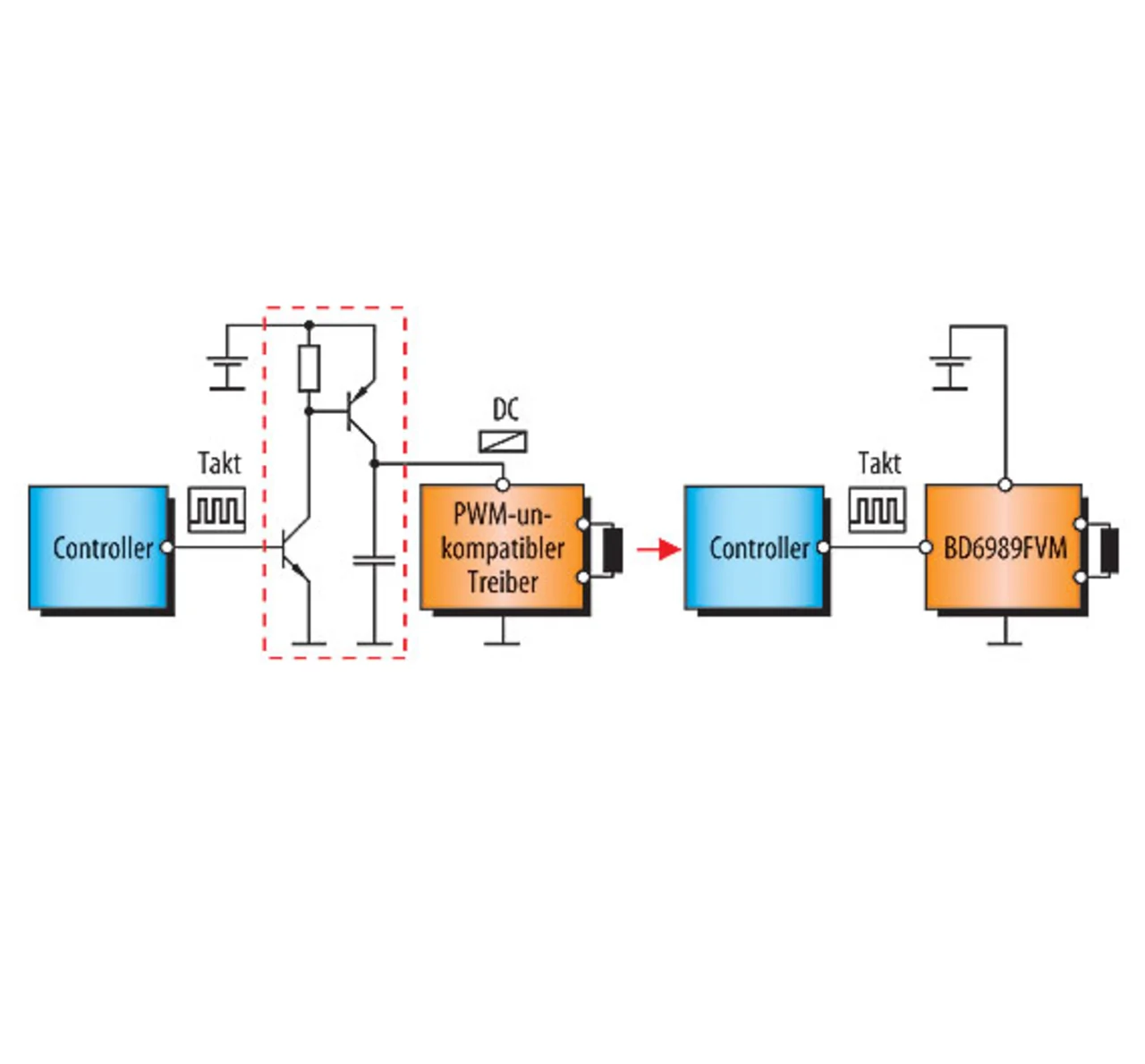

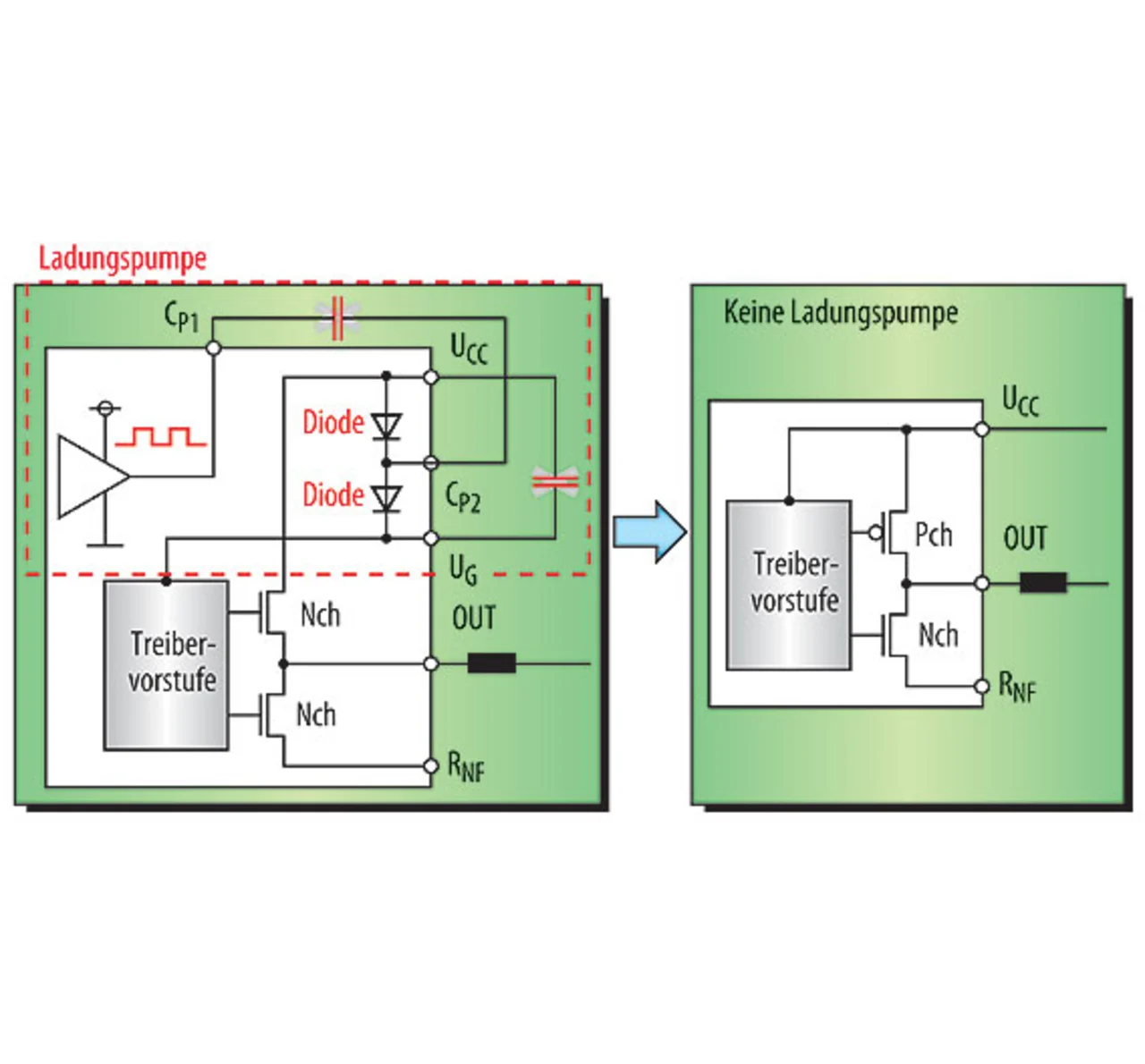

Wenn es in der Ladungspumpen-Schaltung am Anschluss UCC oder CP2 zu einem Masseschluss kommt, wird das IC zerstört (Bild 5). Elektromagnetische Verträglichkeit hat für Designer einen hohen Stellenwert. Die Herausforderung besteht darin, eine Schaltung zur korrekten Formung des Treibersignals zu entwickeln und die elektromagnetische Abstrahlung dadurch zu minimieren. Die neuen Treiber-Bausteine kommen ohne Ladungspumpe aus, sodass auf mindestens zwei externe Hochvolt-Elkos oder eine Begrenzer-Diode verzichtet werden kann. Das Resultat ist eine höhere Fehlerbeständigkeit. Überdies werden Kondensator-Kurzschlüsse vermieden.

Wechselt der Motor die Drehrichtung oder geht vom normalen Betrieb in den Leerlauf über erzeugt die Induktivität der Wicklungen eine Gegen-EMK (Elektromagnetische Kraft), die zu einem Stromfluss führt. Besteht abhängig von der Bauart und der Nutzungsweise des Motors das Risiko, dass der zulässige Maximalstrom überschritten wird, sollte ein Kondensator mit hinreichender Kapazität zwischen Stromversorgung und Masse geschaltet werden. Selbst wenn die absoluten Höchstwerte eingehalten werden, kann die Lade- und Entladefähigkeit der Schaltung durch den plötzlichen Lastwechsel infolge der Gegen-EMK überfordert werden, im Resultat steigt die Versorgungsspannung an. Das IC ist deshalb unbedingt vor Verpolung zu schützen. Zur Verbesserung der Leistungsfähigkeit und Zuverlässigkeit ist es gängige Praxis, einen Kondensator anzuschließen. Die geringere Anzahl der Bauelemente trägt ebenfalls zur Verbesserung der EMI-Eigenschaften bei.

Parametrierung nicht erforderlich

Die beschriebenen Merkmale des Treiber-Konzepts helfen, das Equipment-Design zu vereinfachen, den Zeit- und Kostenaufwand der Entwicklung zu verringern und die Zuverlässigkeit des Designs und der Applikation zu steigern. Mit der möglichen Pin-Kompatibilität können Anwendungen mit linearer UREF-Regelung ohne Änderung des Leiterplatten-Layouts auf das neue Design umgestellt werden und so von der PWM-Technik profitieren. Eine komplexe Parametrierung ist nicht erforderlich.

- Treiber-Bausteine machen Parametrierung überflüssig

- Höherer Wirkungsgrad durch PWM-Ansteuerung