System-on-Chip-Vergleich

Magnetisch vs. optisch

Fortsetzung des Artikels von Teil 1

Montagetoleranzen und Korrekturmöglichkeiten

Beide Systeme verwenden schnelle Echtzeit-Interpolationsschaltungen als Vektor-Nachlaufwandler mit Arcus-Tangens-Wandlung. Die Wandler sind bzgl. Offset, Amplitudengleichlauf, Phasengenauigkeit und oberwellenfreier Kurvenform auf die Qualität der analogen Sinus-/Cosinus-Sensorsignale angewiesen. Abweichungen von der idealen Anbauposition verursachen jedoch Signalfehler, die die Interpolationsgenauigkeit reduzieren. Damit die Messgenauigkeit aber gewährleistet wird, erlauben beide Systeme die statische Korrektur von anbaubedingten Signalfehlern und greifen über mehrere integrierte D/A-Umsetzer korrigierend in den analogen Signalpfad ein. Durch den elektronischen Signalabgleich erhöhen sich die mechanischen Freiheitsgrade (Tabelle 3).

| Opto-Encoder | Hall-Encoder | |

|---|---|---|

| Maßverkörperung | LNB4S 26-1024 | MU2S 30-32 |

| Durchmesser (Code-Scheibe) | 26 mm | 30 mm |

| Codebreite/Abtastbreite | 5,6 mm/5,2mm | 6 - 7 mm/3,6 mm |

| Spuranzahl | 11 (mit Sinus) | 2 |

| Linienbreite/Polbreite | 29 µm/- | -/1,28 mm |

| Abtastradius | 9,6 mm (Sinus) | 13 mm (Master) |

| Arbeitsabstand Z | 0,15 mm | 0,4 mm |

| Abstandstoleranz ∆Z | ± 0,1 mm | ± 0,2 mm |

| Tangentialfehler ∆X | ± 0,1 mm | ± 0,2 mm |

| Radialfehler ∆R | ± 20 µm | ± 0,1 mm |

Tabelle 3. Mechanische Eckdaten und Montagetoleranzen.

Der Baustein iC-MU ermöglicht zusätzlich die Korrektur der Sinus-/Cosinus-Phasenverschiebung, wodurch auch ein radialer Lagefehler ausgeglichen werden kann. Einmal installiert und kalibriert, wird der gewählte Arbeitspunkt von Automatik-Funktionen gehalten. Für den Opto-Encoder kompensiert der integrierte LED-Regler den mit steigender Temperatur abnehmenden Wirkungsgrad der LED. Der Hall-Encoder wartet mit einer Verstärkungsregelung auf, um Feldstärkeänderungen durch einen variierenden Abstand zur Polscheibe zu kompensieren.

Grundsätzlich sollte eine Fehlerbetrachtung durchgeführt werden. Hier werden grundlegende Betrachtungen am Beispiel des Hall-Encoders durchgeführt. Wenn die entsprechende Code-Geometrie der Maßverkörperung berücksichtigt wird, so gelten diese Betrachtungen gleichermaßen für das optische System.

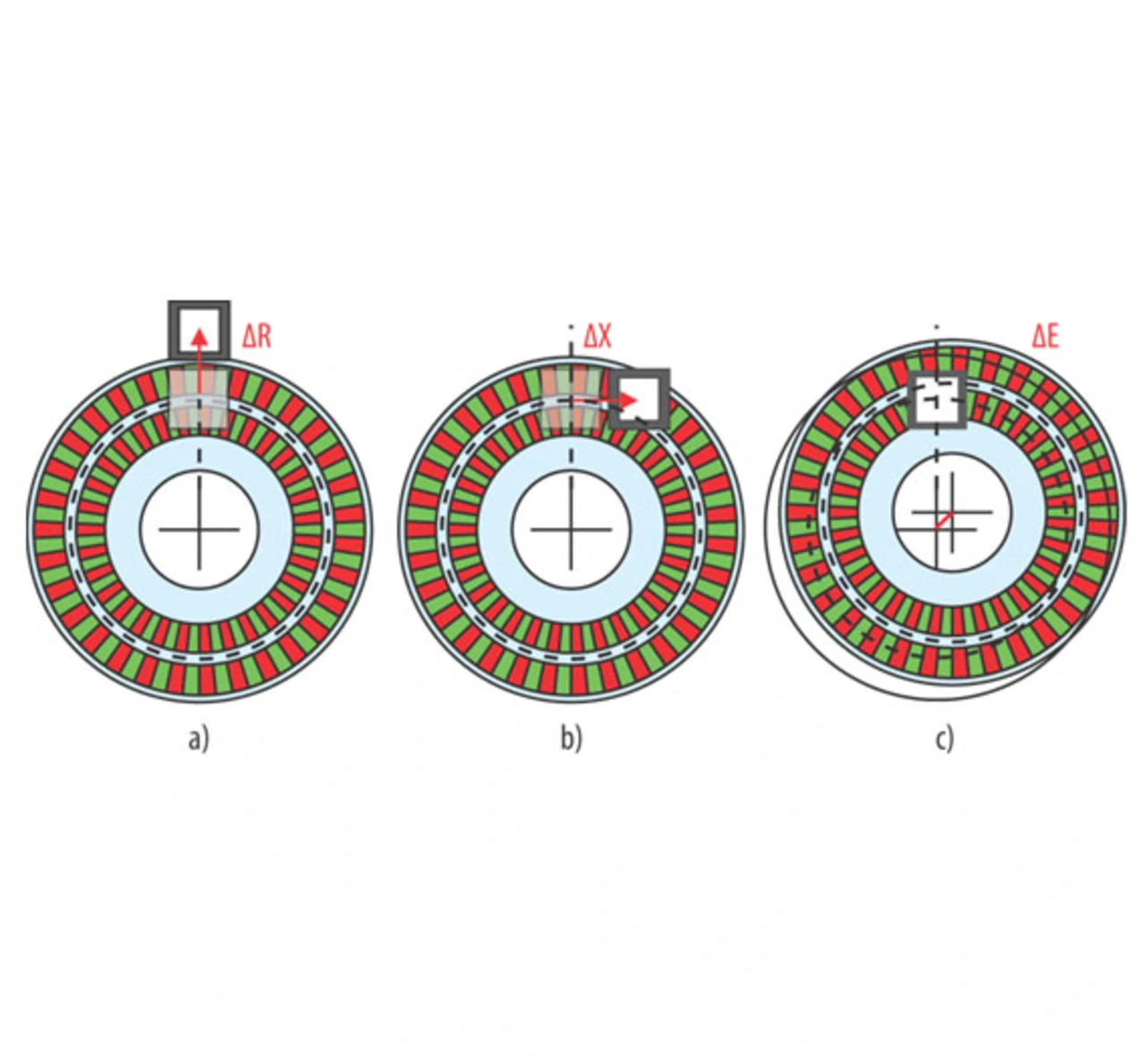

Sitzt ein Hall-Encoder nicht auf dem idealen Abtastradius, verfälscht er die Sinussignale. Radial verschoben (∆R) erfasst der Baustein die Maßverkörperung bzw. die segmentierten Pole nicht mit dem richtigen Pitch-Maß (Bild 4a): Ein konstanter Phasenfehler zwischen Sinus- und Cosinus-Signalen aus der Hall-Abtastung entsteht, der jedoch über die integrierte Signalkorrektur kompensiert wird.

Bezogen auf eine elektrische Sinus-Periode ergibt ein radialer Versatz des Hall-Encoders um z.B. 0,1 mm bei einem Abtastdurchmesser von 26 mm einen Phasenfehler von 0,35°. Möchte man nun den mechanischen Winkelfehler pro Umdrehung berechnen, so muss das Ergebnis durch die Anzahl der Polpaare geteilt werden. Eine Standard-Scheibe hat 32 Polpaare; daraus ergibt sich ein mechanischer Winkelfehler von 0,01°.

Hingegen beeinflusst ein tangential verschobener Baustein (∆X) den elektrischen Phasenwinkel beider Spursignale relativ gleichmäßig (Bild 4b); die Phasendifferenz für die Absolutwert-Berechnung bleibt weitgehend unverändert, das Pitch-Maß ändert sich nur geringfügig.

Allerdings verursacht eine exzen-trisch aufgebrachte Maßverkörperung (∆E) einen Taumel derselben (Bild 4c). Das Pitch-Maß der Maßverkörperung ändert sich umso stärker, je kleiner der Durchmesser ist. Ein langwelliger Fehler entsteht, der die absolute Messgenauigkeit reduziert.

ERRWOB = 360° · ΔE / (2 · p)

Der Exzentrizitätsfehler errechnet sich aus der Verschiebung ∆E der Maßverkörperung zur Drehachse und der Polbreite p der Maßverkörperung. Ein Exzentrizitätsfehler von 10 µm führt demnach auf einen Phasenfehler von 1,4° bezogen auf die Sinusperiode, bzw. auf einen mechanischen Winkelfehler von 0,05° bezogen auf die mechanische Umdrehung (Daten siehe Tabelle 3). Bei der Bestimmung der Phasendifferenz spielt der Exzentrizitätsfehler nur eine untergeordnete Rolle, da er beide Signalspuren gleichermaßen beeinflusst.

Über eine komplette mechanische Umdrehung von 360° ist die erreichte Winkelgenauigkeit besser als ±0,1°. Die Genauigkeit der Magnetisierung kennt systematische Grenzen: Variieren einzelne Pole, so ergeben sich leichte Verschiebungen. Auch die mechanische Achsenkopplung zum Referenzgeber kann einen Zentrierungsfehler aufweisen, der als geringe langwellige Abweichung über eine Umdrehung sichtbar ist.

- Magnetisch vs. optisch

- Montagetoleranzen und Korrekturmöglichkeiten

- Was ist besser?