Flache Embedded-HMIs mit Touch

Intuitive Touch-HMI-Bedienung ohne Touch-Display

Elektroniken lassen sich in Glas integrieren, so dass es als Leiterplatte fungiert. Konsequenterweise können auch PCAP-Touch-Funktionen in Glas eingefügt werden, und zwar ohne dass ein Display erforderlich wäre. Irlbacher hat dafür einen flexiblen Lösungsbaukasten entwickelt.

Nicht zuletzt durch den Siegeszug der Smartphones sind Touch-Displays heute Stand der Technik und werden praktisch überall eingesetzt - vom Drucker über Mischventile an Heizungen bis zu komplexen Geräten und Steuerungen. Die Touch-Displays eröffnen viele Möglichkeiten, Geräteoberflächen zu gestalten. Eines ist allen Geräten mit Touch-Display jedoch gemeinsam: Sie arbeiten mit Texten. Diese müssen gepflegt, übersetzt und im Gerät hinterlegt sein, es sei denn, das Gerät ist so konzipiert, dass es eine ständige Verbindung zu einem Drahtlosnetzwerk hat und damit Inhalte aus einer Cloud nachladen kann.

Die Irlbacher Blickpunkt Glas GmbH in Schönsee, Glasverarbeiter mit der breitesten Palette von Bearbeitungsprozessen weltweit und seit 2005 Hersteller von Elektroniken, die Glas als Leiterplatte nutzen, hat einen alternativen Ansatz für einfachere Geräte entwickelt. Denn viele dieser Geräte lassen sich intuitiv bedienen, wenn die Benutzer entsprechend geführt werden. Auf ein Display mit all seinen Folgekosten lässt sich dann getrost verzichten.

Damit sich die Kunden auf die Entwicklung ihrer Applikation und ihrer Geräte fokussieren können, hat Irlbacher einen Lösungsbaukasten mit einem Dutzend fertig entwickelten Technologie-Plattformen kreiert. Diese lassen sich beliebig kombinieren und kundenspezifisch anpassen. So gelingt es bei jedem Gerät, die Designsprache der Hersteller umzusetzen, zugleich aber auch Entwicklungskosten und -zeit zu sparen.

Schon die Auswahl des Glases ist ein wichtiger Schritt

Das am häufigsten verwendete HMI-Grundsubstrat ist ein Kalk-Natron-Glas, oft auch als »Fensterglas« bezeichnet. Für HMIs kommen meist Stärken zwischen 3 und 5 mm zum Einsatz. Ist eine Vandalismus-hemmende Oberfläche gefordert, etwa für Automaten im öffentlichen Raum, sind es eher 8 mm.

Bei anspruchsvollen Designs stört der leichte Grünstich dieser Gläser. Hier kommt Weißglas zum Einsatz, das durch seinen reduzierten Eisenanteil deutlich weniger durchgefärbt ist (Bild 1).

Sind hohe Umgebungstemperaturen oder starke Temperaturwechsel zu erwarten, ist Borosilikatglas eine Alternative. Aluminiumsilikatglas, auch unter dem Markennamen »Gorilla-Glas« bekannt, ist besonders schlagfest und wird häufig für Smartphones eingesetzt. Daneben gibt es noch zahlreiche Spezialgläser, von Dünngläsern mit Stärken im Bereich weniger Mikrometer bis hin zu feuerfesten Scheiben, von Farbgläsern bis hin zu Gläsern mit speziellen Oberflächen.

Entsprechend ist es für Entwickler nicht immer einfach, das optimale Substrat für die Applikation auszuwählen. Hier von Anfang an einen Glasspezialisten in die Entwicklung mit einzubeziehen, kann ungeplante Änderungen oder gar teure Sackgassen im Entwicklungsprozess vermeiden.

Hinter Glas sind Farben bestens geschützt

Die Gestaltung der zunächst klaren und transparenten Glasscheibe erfolgt im Sieb- oder Digitaldruck, je nach Stückzahl. So lassen sich Logos in der Firmenfarbe realisieren, aber auch Bedienelemente und Symbole. Durch eine geschickte Anordnung von Druckschichten und LED-Hinterleuchtung sind auch »unsichtbare« Bedienelemente umsetzbar. Diese werden nur unter bestimmten Bedingungen angezeigt, etwa wenn ein Sammelbehälter voll ist (Bild 2).

Die Druckfarben selbst lassen sich nach den unterschiedlichsten Anforderungen selektieren. Für Türsprechstellen und andere Applikationen im Freien sind UV-beständige Farben sinnvoll, die bei permanenter Sonneneinstrahlung nicht ausbleichen. In geschlossenen Räumen steht dagegen häufig die Farbbrillanz im Vordergrund.

LED-Hinterleuchtung

Durch eine entsprechende Hinterleuchtung lassen sich Logos in Szene setzen, die oben erwähnten, versteckten Bedienfunktionen sichtbar machen oder auch eine intuitiv erfassbare Bedienerführung umsetzen. Die Hinterleuchtung lässt sich aber auch einsetzen, um den Gerätestatus darzustellen, etwa indem ein Raumthermostat seine Farbe von blau nach rot verändert - je nach eingestellter Temperatur.

Touch

Seit 20 Jahren realisiert Irlbacher PCAP-Touch-Funktionen auf Glas, für die eine Berührung des Displays nicht notwendig ist. Moderne PCAP-Sensoren erfordern keine Berührung der Sensorfläche. Aufgrund ihres physikalischen Wirkprinzips sprechen sie schon bei einem kleinen Abstand zwischen Finger und Glas reproduzierbar und zuverlässig an. Daher ist die Bedienung entsprechender Touch-HMIs mit (medizinischen) Handschuhen heutzutage keine Herausforderung mehr, sondern integraler Bestandteil der Lösung.

Haptische Elemente

Damit Nutzer intuitiv die Funktion von Bedienelementen erfassen können, sind haptische Elemente von großer Bedeutung. So zeigt eine ins Glas eingeschliffene Mulde beispielsweise den Bedienort auf dem HMI an, ohne dass dafür weitere Erklärungen erforderlich wären. Mit dieser Technologie lassen sich nicht nur Tasten abbilden, sondern auch Schieberegler darstellen. Eine entsprechende LED-Hinterleuchtung informiert dabei über den eingestellten Wert - und zeigt diesen nach Wunsch permanent an, etwa bei einem Mischpult, oder nur während des Bedienvorgangs, etwa bei einem Raumregler. Auch Encoder-ähnliche Bedienelemente lassen sich mit dieser Technologie realisieren (Bild 3).

Näherungseffekte

Ein hinter dem Glas verborgener Näherungsschalter erkennt die Annäherung eines Fingers, einer Hand oder einer Person - je nach Erfordernis der Applikation. Damit ist ein situatives Umschalten der Bedienfunktion möglich. Im Extremfall wird so aus dem schwarzen Designobjekt an der Wand eine Heizungssteuerung - oder aus der gefällig gestalteten, beleuchteten Hausnummer eine elegante Türsprechstelle.

Reflektoren und Befestigungslösungen

Eng mit dem Thema LED-Hinterleuchtung verbunden sind entsprechende Reflektoren, die ein Überstrahlen benachbarter LEDs verhindern. Damit sorgen die kleinen Reflektoren hinter dem Glas für eine klare und eindeutige Kommunikation. Eine Verwirrung des Nutzers wird ebenso vermieden wie eine farblich unsaubere Hinterleuchtung des Firmenlogos.

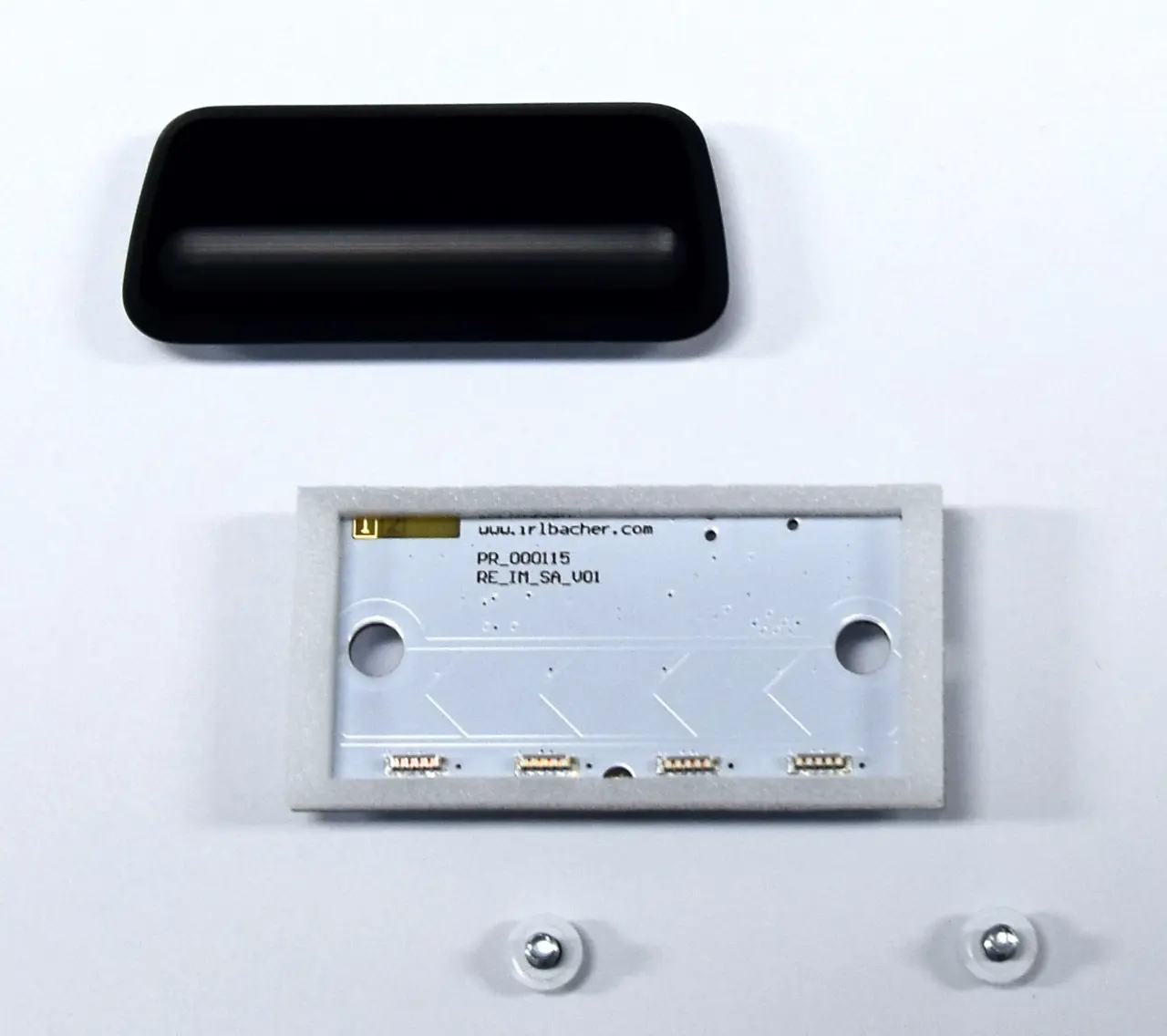

Irlbacher fasst die einzelnen Reflektoren hinter den zahlreichen LEDs zu einem entsprechend konstruktiv ausgelegten Kunststoffteil zusammen (Bild 4). Normalerweise gelingt es, darauf auch die Befestigungslösung für das Embedded-HMI unterzubringen. Häufig wird in einem weiteren Schritt das Kunststoffteil auf das Embedded-HMI geklebt und das komplette Frontend als getestete Baugruppe ausgeliefert.

Hygienisches Aufbereiten

Glas ist grundsätzlich weitgehend inert und bietet Keimen wenig Möglichkeiten, daran haften zu bleiben. Durch die Auswahl entsprechender Substrate und bestimmte Veredelungsprozesse, wie eine antimikrobielle Beschichtung, lässt sich die Qualität der Oberfläche gegenüber Verschmutzung oder Kontamination weiter steigern. Darüber hinaus kommt, wie oben gezeigt, das Embedded-HMI meist ohne Durchbrüche und Öffnungen aus, so dass die Glasfront an sich fast beliebig oft hygienisch aufbereitet werden kann.

Oberfläche und EMV

Neben der bereits erwähnten Beschichtung lassen sich die Eigenschaften der Glasfront des HMI in weiten Bereichen einstellen oder an spezielle Anforderungen anpassen. Bei größeren HMIs ist eine Entspiegelung (»Anti-glare«) üblich, weil es die Ablesbarkeit verbessert und dem Gerät insgesamt ein wertigeres Aussehen verleiht. Weitere Beschichtungen dienen beispielsweise dem EMV-Schutz.

Sicherheit durch ESG

Industrielles Glas ist deutlich belastbarer und schlagzäher als etwa edle Weingläser. Nur würde es bei extremer Belastung genau wie sie in große, scharfkantige Scherben zerbrechen. Um dies zu vermeiden und Verletzungsgefahren durch das Glas zu minimieren, wird es bei Irlbacher meist zu Einscheiben-Sicherheitsglas (ESG) vorgespannt. Die Folge: Bei einem gewaltigen Schlag zerbröselt die Glasfront in harmlosen Glasgries ohne scharfe Kanten.

Embedded-Edge

Das Abfragen der Tasten, Schieberegler und Encoder sowie die situativ angepasste Ansteuerung der LEDs erfordern einen leistungsfähigen Prozessor, den Irlbacher häufig mit auf das Glas bestückt, um Sensorleitungen möglichst kurz zu halten. Allerdings sind moderne Rechenkerne mit solchen Aufgaben bei weitem nicht ausgelastet. Um diese früher ungenutzte Rechenleistung für seine Kunden verfügbar zu machen, hat Irlbacher zwei Lösungsansätze entwickelt.

Zum einen kann der Prozessor die Vorverarbeitung der Sensordaten für eine übergeordnete Steuerung übernehmen. Im Sinne eines Edge-Ansatzes vereinfacht dies die Kommunikation zwischen Gerätesteuerung und Embedded-HMI, weil auf eine standardisierte Kommunikation über verbreitete Bussysteme zurückgegriffen werden kann. Alternativ bzw. ergänzend nutzen Entwickler immer häufiger die Möglichkeit, ihre Applikation in die von Irlbacher entwickelte Elektronik einzubetten und damit eine eigene Steuerplatine im Gerät einzusparen (Bild 5).

Realisierungsbeispiel medizinische Leuchte

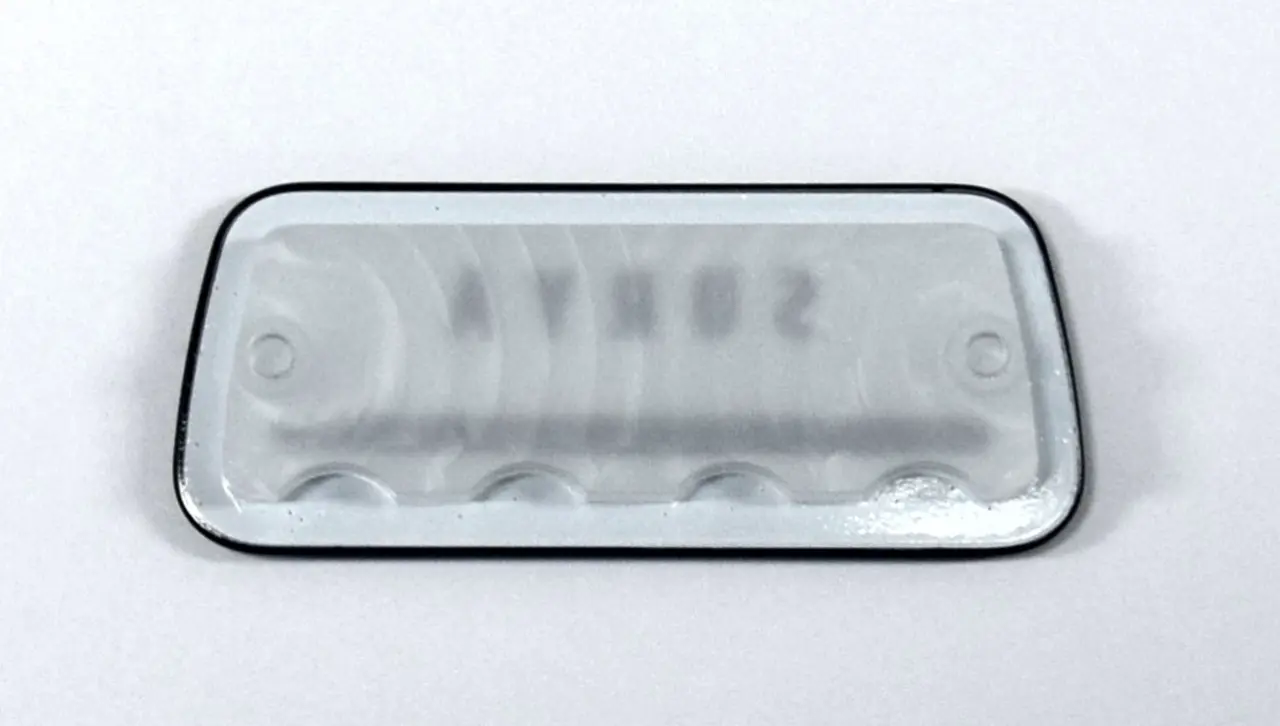

Die SPS Life GmbH hat die Infrarot-Tiefenleuchte »Surya« entwickelt, die sowohl im Profisport als auch im gehobenen Wellnessbereich zum Einsatz kommt. Dafür sollte ein mit 62 x 25 mm vergleichsweise kompaktes Embedded-HMI entwickelt werden, das eine rein intuitive Bedienung der Leuchte ohne Display zulässt. Die Herausforderung dabei: Das HMI sitzt im filigranen Carbon-Fuß der Leuchte. Die Bautiefe an dieser Stelle ließ eine LED-Hinterleuchtung nicht zu. Die Lösung: Ein Lichtleiter wird von hinten optisch auf das 3 mm starke Frontglas gebondet (Bild 6). Das Licht wird durch die vier ovalen Ausschnitte am unteren Bildrand eingekoppelt (Bild 7).

Im Vergleich benötigt die Lösung nicht einmal die halbe Bautiefe für eine gleichmäßige, schattenfreie Ausleuchtung. Durch diesen Kunstgriff war es aber nicht mehr möglich, die Steuerelektronik auf die Rückseite des Embedded-HMI zu bestücken. Die gesamte Elektronik befindet sich daher auf einer klassischen, beidseitig bestückten FR4-Leiterplatte, die von hinten in das Gehäuse eingesetzt und mittels zweier Schrauben am Lichtleiter befestigt wird (Bild 7).

Realisierungsbeispiel Dunstabzugshaube

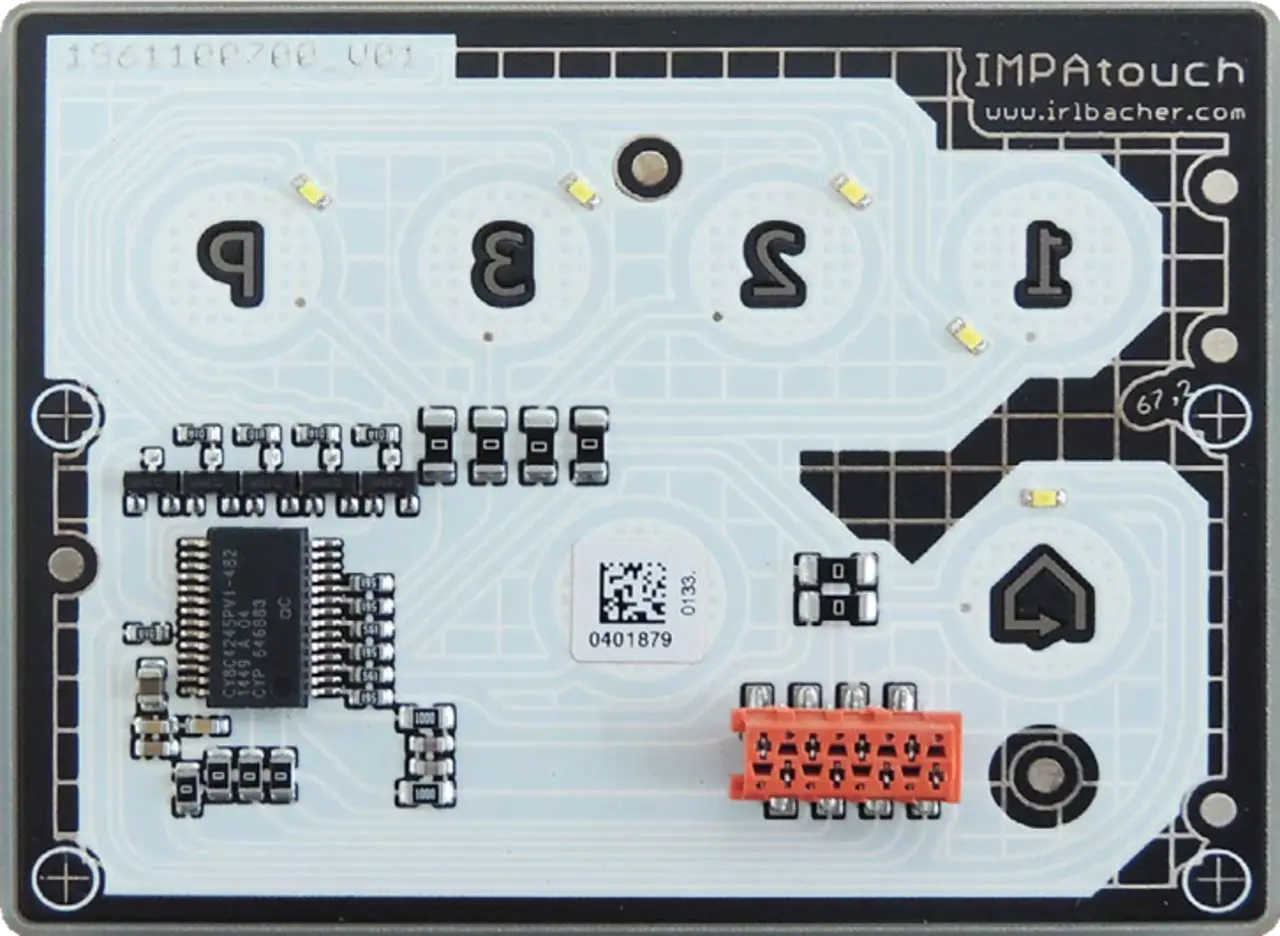

Neben einer intuitiven Bedienbarkeit bestand die Herausforderung bei dieser Applikation darin, die komplette Gerätesteuerung mit in den HMI-Prozessor einzubetten. Bild 5 zeigt die Glasbaugruppe vor dem Verkleben mit dem Reflektor. Deutlich erkennt man die einzelnen Bedienfunktionen und die ihnen zugeordneten Rückmelde-LEDs.

Realisierungsbeispiel Medizingerät

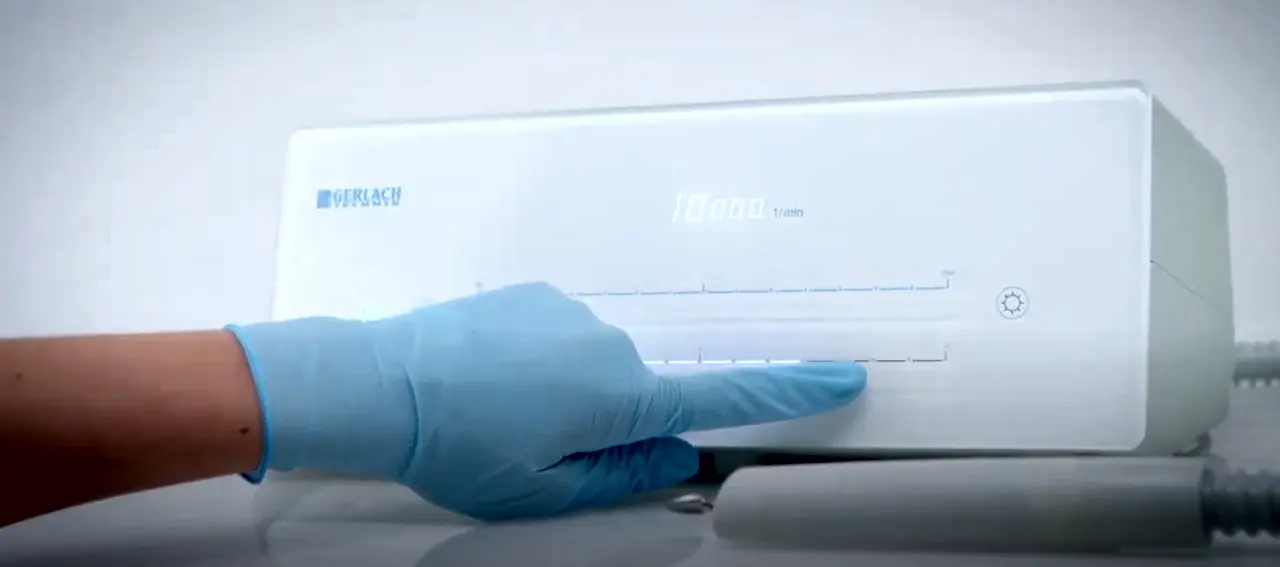

Der »Titan AT« ist ein Medizingerät der Klasse IIa, das mit medizinischen Handschuhen rein über Touch-Funktionen bedient wird (Bild 8). Damit intuitiv klar ist, wo sich welcher Bedienpunkt auf der für die hygienische Aufbereitung optimierten Glasoberfläche befindet, wurden zahlreiche haptische Elemente umgesetzt.

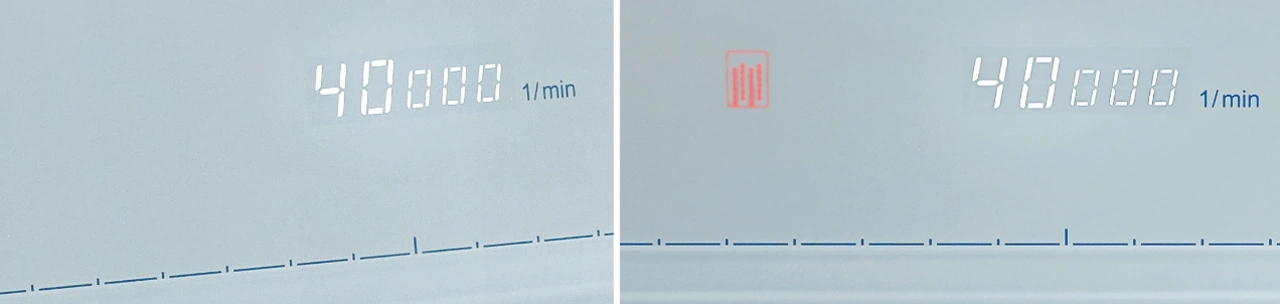

Im Zusammenspiel von Reflektor und Hinterleuchtung gelingt es, Bedienelemente vollständig zum Verschwinden bringen. Dies wird hier für die vier oberen Status-Anzeigen (z.B. Staubbeutel voll oder Wartung erforderlich) genutzt - sowie für die fünfstellige Siebensegment-Anzeige der Drehzahl (Bild 2). Im nicht-aktiven Zustand bzw. bei ausgeschaltetem Gerät sind diese Bedienelemente nicht zu erkennen.

Fazit

Der Lösungsbaukasten von Irlbacher vereinfacht die Entwicklung intuitiver HMI-Bedienkonzepte für die unterschiedlichsten Applikationen und Märkte. Dabei wird die Design-Handschrift der Hersteller nicht beeinträchtigt. Die gezeigten Beispiele repräsentieren zeitgemäße Anwendungen in diversen Zielmärkten. Ihnen gemeinsam ist eine schnelle Umsetzung in der Entwicklungsphase dank fertig entwickelter Bausteine, die sich beliebig miteinander kombinieren lassen.

Der Autor

Matthias Niebauer ist Wirtschaftsingenieur und bei Irlbacher für die interne Koordination und Umsetzung komplexer Projekte verantwortlich. Sein Team und er bilden die Schnittstelle zwischen den Kunden einerseits und den Entwicklungs- und Produktionsbereichen andererseits im Unternehmen.