Erneuerbare Energien

Design einer Windkraftanlage

Fortsetzung des Artikels von Teil 1

Azimut-Regelung

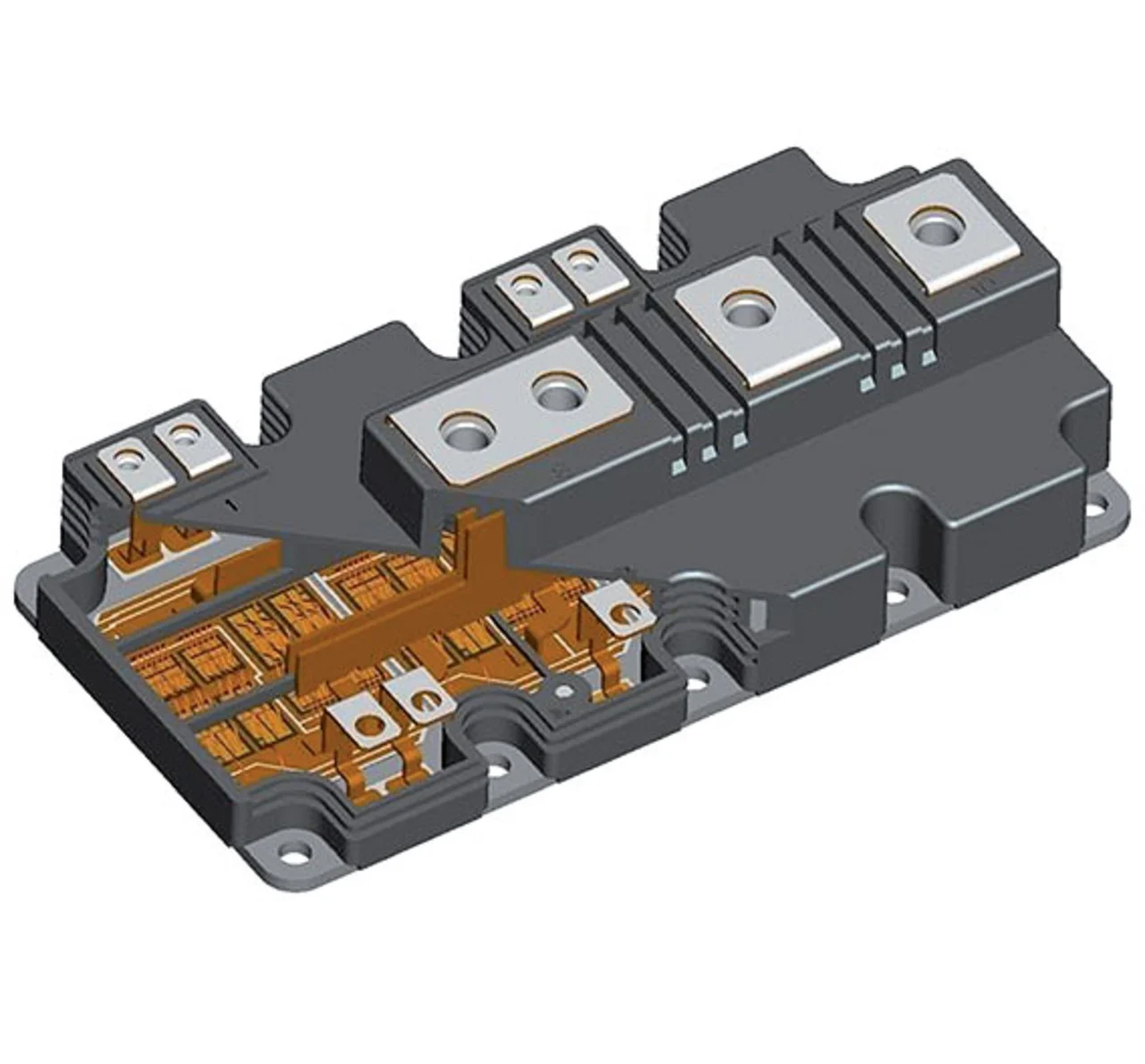

Prinzipiell ähnelt die Azimut-Regelung der Pitch-Regelung; allerdings benötigt sie das höhere Drehmoment. Gondelgehäuse, Generator, Nabe und Rotoren wiegen in Anlagen im Leistungsbereich von 5 MW bis 6 MW heute zusammen bereits mehr als 600 t. In der Regel kommen für die Drehbewegung der Gondel Antriebe mit einigen kW und sehr groß gewählten Untersetzungen zum Einsatz. Die enormen Drehmomente sind notwendig, um das hohe Gewicht und die daraus resultierenden Trägheits- und Losbrechmomente zu beherrschen. Da der Bauraum in der Gondel begrenzt ist, sollen für diese Applikation die Umrichter sehr kompakt sein. Hierfür hat Infineon kürzlich das FF600R12ME4 vorgestellt, ein Halbbrückenmodul im Econo-DUAL3-Gehäuse. Speziell für die Erhöhung der Leistungsdichte konzipiert, beinhaltet das neue Design thermisch optimierte Trägerkeramiken, auf denen Kupferbonddrähte für größere Stromtragfähigkeiten sorgen.

Kommen mehrere Antriebe zum Einsatz, kann eine entsprechende Ansteuerung das Spiel der mechanischen Komponenten kompensieren. Hierzu wird ein Drehmoment in entgegengesetzter Richtung aufgebracht - eine Funktion, die im Betrieb oft durch eine mechanische Bremse unterstützt wird. Aus diesem Grund tritt ein Dauerbetrieb mit Drehzahl null nicht oder nur höchst selten auf.

Die Gondelrotation agiert im Betrieb weniger oft als die Rotorblätterkontrolle. Darüber hinaus ist die Azimut-Regelung kein zeitkritischer Prozess. Als Konsequenz ist dieser Antrieb bezüglich thermischer Wechsellast weniger stark strapaziert.

Energie aus der Luft

Die Erzeugung von Strom aus regenerativen Quellen hat über die letzten Dekaden zur Entwicklung unterschiedlicher Topologien in der Leistungselektronik geführt. Vollumrichter an Synchrongeneratoren koexistieren neben der doppelt gespeisten Asynchronmaschine. Während der Hauptumrichter üblicherweise mit High-Power-Modulen wie dem PrimePACK bestückt ist, sind in Umrichtern zur Speisung der Rotoren asynchroner Anordnungen oft Medium-Power-Module im Einsatz.

Das EconoPACK+ wurde im Jahr 2000 zusammen mit dem IGBT3 vorgestellt und hat in der 1700-V-Variante in dieser Applikation weite Verbreitung gefunden. Im Zuge stetiger Verbesserungen wird auch dieser Modultyp weiterentwickelt. Das überarbeitete EconoPACK+ ist bezüglich der Steuerkontakte mit PressFIT-Pins ausgestattet und weist ebenfalls die per Ultraschall geschweißten Anschlüsse auf. Diese sind darüber hinaus als eingespritzte Metallteile ausgeführt, was die mechanische Robustheit vergrößert. Trotz der Detailänderungen bleiben alle elektrischen Verbindungsstellen in Position und elektrischer Funktion zum Vorgängermodell kompatibel.

Um die Anforderungen von netzgekoppelten Umrichtern im MW-Bereich noch besser zu erfüllen, wurde das PrimePACK speziell für Applikationen mit erhöhter Lebensdauer- anforderung entwickelt. Es war das erste High-Power-Modul, das von der Ultraschall- schweißtechnik profitierte, und es bietet zusätzlich den modularen Ansatz, Halbbrückenmodule von 600 A bis 1.400 A in einem einheitlichen mechanischen Aufbau zu integrieren. Diese Modulfamilie verfügt über die für 3,3-kV-Module ausgelegten Luft- und Kriechstrecken. Bestückt mit 1700-V-IGBT, eignen sich PrimePACK-Module besonders für Applikationen mit rauen Umgebungsbedingungen und erhöhten Anforderungen an Verschmutzungsklassen.

Neue Verbindungstechniken

Speziell Off-Shore-Windparks mit der hier herrschenden Kombination von atmosphärischen Bedingungen, Temperaturanforderungen und Lastprofilen stellen eine Herausforderung für den Entwurf der Leistungselektronik dar. Angesichts dieser Herausforderung hat Infineon unter der Bezeichnung .XT ein neues System von Verbindungstechniken entwickelt. Dieses konzentriert sich auf die Verbesserung jeder im Modul enthaltenen Verbindungsstelle [3].

Heute sind es drei markante Fehlermechanismen, die der Lebensdauer leistungselektronischer Komponenten Grenzen setzen:

- Power-Cycling, das zu Ausfällen der Bond-Verbindungen führt.

- Bei längeren Zykluszeiten und abhängig vom Temperaturhub tritt die Delamination der Chiplötung ein.

- Thermisches Cycling führt zu Rissbildung in der Lotschicht zwischen DCB und Bodenplatte.

Die stetig steigende Leistungsdichte sowie die damit einhergehende Steigerung der Chip-Temperaturen wird durch die Einführung neuer Halbleitermaterialien wie Silizium-Carbid (SiC) und Gallium-Nitrit (GaN) weiter forciert. Dies macht die Entwicklung von neuen Verbindungstechniken unumgänglich, da beispielsweise heutige Lötprozesse den gesteigerten thermischen Anforderungen nicht mehr genügen.

Die .XT-Technik führt zu drei grundlegenden Änderungen für die nächsten Generationen von Halbleitermodulen. Zuerst wird die Systemlötung in eine hoch zuverlässige Lötung überführt, um die Stabilität bezüglich des thermischen Cycling zu erhöhen.

Der zweite Schritt ist die Einführung neuer Prozesse anstelle der heutigen Lötung beim Silizium. Abschließende Maßnahme ist die Neugestaltung der Chip-Oberflächen, um das Kupfer-Bonden zu ermöglichen. Die Kombination dieser drei Maßnahmen führt zu einer um den Faktor 10 gesteigerten Lebensdauer im Vergleich zu heute verfügbarer Technologie. Teile der .XT-Entwicklung sind bereits an anderer Stelle implementiert; die Kupfer-Bonds im FF600R12ME4 gehen auf diese Entwicklung zurück. Das erste Bauteil, das alle Details von .XT vereint, wird das PrimePACK-Modul für 900 A/1.200 V sein (Bild 4).

Eine Erweiterung der Technik auf 1.700-V-Typen ist für den späteren Verlauf des Projektes in Planung. Ziel des Projektes ist es ebenfalls, die .XT-Technik in Zukunft für weitere Modultypen zu adaptieren.

Baugruppen für den MW-Bereich

Der wiederkehrende Wunsch nach vorgefertigten Leistungsteilen führte bei Infineon zur Fertigung von Stacks. Solche Stacks bestehen aus dem eigentlichen Halbleiter, dem Aufbau zum thermischen Management und der für die Leistungselektronik notwendigen Treiberelektronik.

Baugruppen wie der in Bild 5 dargestellte ModSTACKHD stellen modulare Blöcke dar, die den Aufbau vollständiger Systeme erleichtern.

Da keine Steuerelektronik im Sinne eines Mikroprozessors enthalten ist, sind Stacks keine kompletten Umrichter. Der Aufbau aus Leistungselektronik, Kühlkörper, Zwischenkreis und Treiberschaltung inklusive umfangreicher Schutzfunktionen beschleunigt die kundenseitige Entwicklung. Der in Bild 5 gezeigte Aufbau eignet sich für Zwischenkreisspannungen bis 1.100 V und Ausgangsleistungen bis 2 MW.

Aufgrund ihres modularen Designs lassen sich Stacks leicht kombinieren, um die gewünschte Topologie für eine individuelle Applikation zu erhalten. Die Parallelschaltung solcher Baugruppen ist eine Option, falls die 2 MW sich als unzureichend erweisen. Auch kundenspezifische Lösungen sind möglich, ihre Umsetzung ist aber von der jeweiligen Anforderung abhängig.

Literatur:

[1] Tschirbs, R.; Borghoff, G.; Nübel, T.; Rusche, W.; Strotmann, G.: Ultrasonic metal welding as contact technology for state-of-the-art power modules; PCIM 2010, Nürnberg.

[2] Ott, R.; Bäßler, M.; Tschirbs, R.; Siepe, D.: New superior assembly technologies for modules with highest power densities; PCIM 2010, Nürnberg.

[4] Guth; K. et al.: New assembly and interconnects beyond sintering methods; PCIM 2010, Nürnberg.

Der Autor:

| Dr. Martin Schulz |

|---|

| ist in der Gruppe Application-Engineering bei Infineon Technologies in Warstein tätig. |

Martin.Schulz@infineon.com

- Design einer Windkraftanlage

- Azimut-Regelung