»Riesiges Potenzial«

Erste Batterie in Salzkorngröße

Forscher in Chemnitz und Dresden haben die kleinste Batterie der Welt entwickelt: Nur salzkorngroß kann sie »Smart-Dust«-Sensoren im Submillimeterbereich versorgen.

Die Mikrobatterien, die im tiefen Submillimeter-Maßstab hergestellt werden, können die weltweit kleinsten Computerchips für etwa zehn Stunden mit Energie versorgen – zum Beispiel um die lokale Umgebungstemperatur kontinuierlich zu messen. Diese winzige Batterie hat ein großes Potential für zukünftige mikro- und nanoelektronische Sensorik und Aktorik in Bereichen des Internets der Dinge, der miniaturisierten medizinischen Implantate, der Mikrorobotik und der ultra-flexiblen Elektronik.

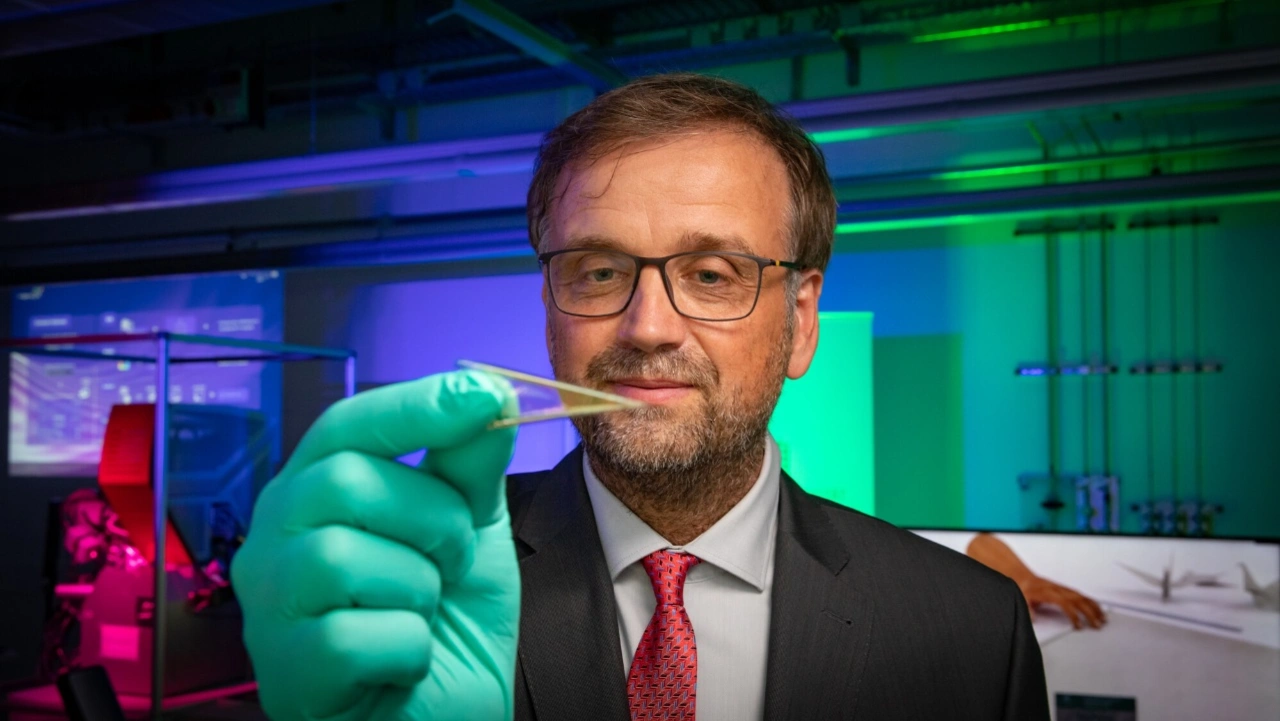

»Unsere Ergebnisse zeigen eine ermutigende Energiespeicherleistung im Sub-Quadratmillimeter-Maßstab«, sagt Dr. Minshen Zhu. Er arbeitet in einer Arbeitsgruppe am Zentrum für Materialien, Architekturen und Integration von Nanomembranen (MAIN) an der Technischen Universität Chemnitz, deren Wissenschaftlicher Direktor Prof. Dr. Oliver G. Schmidt ist, der die Professur für Materialsysteme der Nanoelektronik an der TU Chemnitz innehat. »Es gibt noch ein riesiges Optimierungspotential für diese Technologie, so dass in Zukunft noch mit deutlich stärkeren Mikro-Akkus zu rechnen ist«, erklärt Prof. Schmidt. Im Fachjournal »Advanced Energy Materials« hat er zusammen mit Forschern vom MAIN, des Leibniz-Instituts für Festkörper- und Werkstoffforschung (IFW) Dresden sowie des Changchun Instituts für Angewandte Chemie die mit Abstand kleinste Batterie der Welt als funktionsfähigen und anwendungsnahen Prototypen beschrieben.

Ein großes Potenzial haben diese Batterien, weil sich damit winzige smarte mikroelektronische Geräte (»Smart-Dust«) wie beispielsweise biokompatible Sensoriken im Körper und im allgemeinen Systeme verwirklichen ließen, die kleiner sind als ein Staubkorn. Diese Entwicklung wurde bisher vor allem von zwei Faktoren gebremst – vom Größenunterschied zwischen Mikroelektronik sowie der für einen autonomen Betrieb nötigen Mikrobatterie auf der einen Seite und von der Herstellung einer solchen Batterie nach möglichst platz- und ressourcenschonenden Kriterien auf der anderen Seite.

Jenseits der Grenzen der Miniaturisierung

Die Energie für den Betrieb winziger Computer im Submillimeterbereich kann entweder durch die Entwicklung entsprechender Batterien oder durch »Harvesting«-Verfahren zur Energiegewinnung und Umwandlung bereitgestellt werden.

Im Bereich des Harvestings wandeln beispielsweise mikrothermoelektrische Generatoren Wärme in Elektrizität um, aber ihre Ausgangsleistung ist zu gering, um staubgroße Chips anzutreiben. Mechanische Vibrationen sind eine weitere Energiequelle für die Energieversorgung von Geräten im winzigen Maßstab. Am vielversprechendsten sind kleine Photovoltaik- und Solarzellen, die Licht in elektrische Energie auf kleinen Computerchips umwandeln.

Licht und Vibrationen stehen aber nicht zu jeder Zeit an jedem Ort zur Verfügung, so dass ein bedarfsgesteuerter Betrieb in vielen Umgebungen unmöglich ist, so zum Beispiel auch im menschlichen Körper, wo winzige Sensoren und Aktuatoren eine kontinuierliche Stromversorgung benötigen. Leistungsstarke Mini-Batterien würden dieses Problem lösen.

Die Herstellung winziger Batterien unterscheidet sich allerdings gravierend von ihren aus dem Alltag bekannten Pendants. So werden kompakte Batterien mit hoher Energiedichte wie Knopfzellen mittels Nasschemie hergestellt. Elektrodenmaterialien und Zusatzstoffe (Kohlenstoffmaterialien und Bindemittel) werden zu einer Aufschlämmung verarbeitet und auf eine Metallfolie aufgetragen. On-Chip-Mikrobatterien, die mit solchen gängigen Technologien hergestellt werden, können zwar eine gute Energie- und Leistungsdichte liefern, haben aber eine Grundfläche von deutlich mehr als einem Quadratmillimeter.

Swiss-Roll-Verfahren für staubgroße On-Chip-Batterien

Für die On-Chip-Herstellung von Batterien kommen gestapelte Dünnschichten, Elektrodensäulen oder ineinandergreifende Mikroelektroden zum Einsatz. Diese Konstruktionen leiden jedoch häufig unter einer geringeren Materialqualität und die Grundfläche der Batterien kann nicht deutlich unter einen Quadratmillimeter reduziert werden, so dass nicht für ausreichend gespeicherte Energie gesorgt werden kann. Kurz gesagt: Die Batterien haben nicht genug Leistung und benötigen zu viel Platz. Das Ziel des Forschungsteams war es daher, eine Batterie zu entwerfen, die direkt in einen Chip integriert werden kann, deutlich weniger als einen Quadratmillimeter Platz in Anspruch nimmt und eine Mindest-Energiedichte von 100 Mikrowattstunden pro Quadratzentimeter besitzt.

Dazu haben die Wissenschaftlerinnen und Wissenschaftler das Aufwickeln von Leiter- und Elektrodenbändern – das Verfahren nutzt zum Beispiel auch Tesla bei der Herstellung der Akkus für seine E-Autos – auf die Mikroskala übertragen. Hier kommt das sogenannte »Swiss-Roll«- beziehungsweise »Mikro-Origami-Verfahren« zum Einsatz.

Durch das abwechselnde Aufbringen einiger weniger dünner Lagen aus polymerischen, metallischen und dielektrischen Materialien auf einer Wafer-Oberfläche entsteht ein unter Spannung stehendes Schichtsystem. Diese mechanische Verspannung kann durch das gezielte Ablösen der dünnen Lagen freigesetzt werden, so dass sich die Schichten von selbst zu einer Swiss-Roll-Architektur aufrollen. Es müssen also keine externen Kräfte aufgewendet werden, um die gewickelten Batterien zu erzeugen. Das Verfahren ist kompatibel mit etablierten Methoden der Chip-Industrie und daher in der Lage, Batterien mit hohem Durchsatz auf einer Wafer-Oberfläche zu erzeugen.