Fraunhofer FEP

Neue Prozesskette für Ultradünnglas

Wissenschaftler am Fraunhofer FEP haben eine völlig neue Prozesskette für die Beschichtung von Ultradünnglas entwickelt – beginnend beim passenden Reinigungsverfahren bis hin zur Inspektion, wobei das besondere Augenmerk auf der Festigkeit und Zuverlässigkeit des Schicht-Glasverbundes liegt.

Mit dem Aufkommen faltbarer Displays haben flexible Gläser erstmalig Einzug in die Massenfertigung gehalten. Ansonsten wird Ultradünnglas mit Dicken kleiner 0,1 mm bislang in der Optik oder Mikroelektronik, aber auch in der Konsumgüter- und Automobilbranche z. B. für Touch-Oberflächen genutzt. Hier kann das Glas aufgrund seiner exzellenten Oberflächeneigenschaften wie geringer Rauheit, hoher Transparenz und Kratzfestigkeit in Kombination mit seiner Flexibilität vorteilhaft sein.

Alternative zu Polymerfolien

Um Ultradünnglas als Alternative zu Polymerfolien für Anwendungen jenseits faltbarer Displays fest zu etablieren, müssen die Produktionsprozesse angepasst werden. Hauptaugenmerk liegt dabei auf der Vermeidung teurer Produktionsausfälle aufgrund mechanischen Versagens der Gläser. Bisher ist der Einsatz dieses Substratmaterials durch die hohen Anforderungen an die Prozesse stark eingeschränkt. Zudem ist das Wissen über Handling und Funktionalisierung nicht allgemein zugänglich.

Durchgängige Prozessstrecke

Das Fraunhofer FEP beschäftigt sich bereits seit mehr als zehn Jahren mit der Prozessierung von Ultradünnglas, insbesondere dem Handling und der Entwicklung von Beschichtungen. Neben der Beschichtung sind die Reinigung und Handhabung sowie die Feststellung von Defekten im unbeschichteten und beschichteten Glas von großer Bedeutung für die spätere Verwendbarkeit des flexiblen Glases. Eine öffentlich zugängliche Technologieplattform, mit der diese Prozessschritte durchgängig umgesetzt werden können, gab es bisher noch nicht.

Hier setzt das Gemeinschaftsprojekt Glass4Flex an. Im Verbundvorhaben wurden neue Prozesstechnologien als Wegbereiter für flexible Glasanwendungen für optische und/oder elektrische Anwendungen der nächsten Generation entwickelt. Entwickler solcher Systeme können nun auf die Plattform am Fraunhofer FEP zugreifen.

»Gemeinsam mit unseren Partnern haben wir inzwischen eine Prozesskette am Fraunhofer FEP aufgebaut, die in dieser Form unter Reinraumbedingungen einzigartig ist«, erläutert Projektleiterin Kerstin Täschner vom Fraunhofer FEP den kurz vor Projektende (Herbst 2023) erreichten Stand. »Wir verfügen über eine Handling-Strecke für flexibles Glas bis zu einer minimalen Dicke von 30 µm auf einer Fläche von 600 × 1200 mm2. Die Prozesskette komplettiert unsere vertikale Inline-Beschichtungsanlage ILA 900. Damit können wir unsere Erfahrung in der Beschichtung von Dünnglas und das gewonnene Know-how aus der Zusammenarbeit mit allen wichtigen Glasherstellern sowie aus Projekten wie CUSTOM durchgehend im Pilotmaßstab nutzen und zur Verfügung stellen.«

Die Prozessstrecke umfasst eine Ultraschall-Nassreinigungsstrecke der Schmid Group, in der Glas-Sheets inline gereinigt werden können. Zur Überwachung der Reinigungs- und Beschichtungsqualität der Gläser verfügen die Forschenden außerdem über ein Weißlichtinterferometer der Gesellschaft für Bild- und Signalverarbeitung (GBS).

Zum weiteren Handling der Dünnglassubstrate des Projektpartners Schott wurde außerdem ein neues Transfersystem von Adenso installiert.

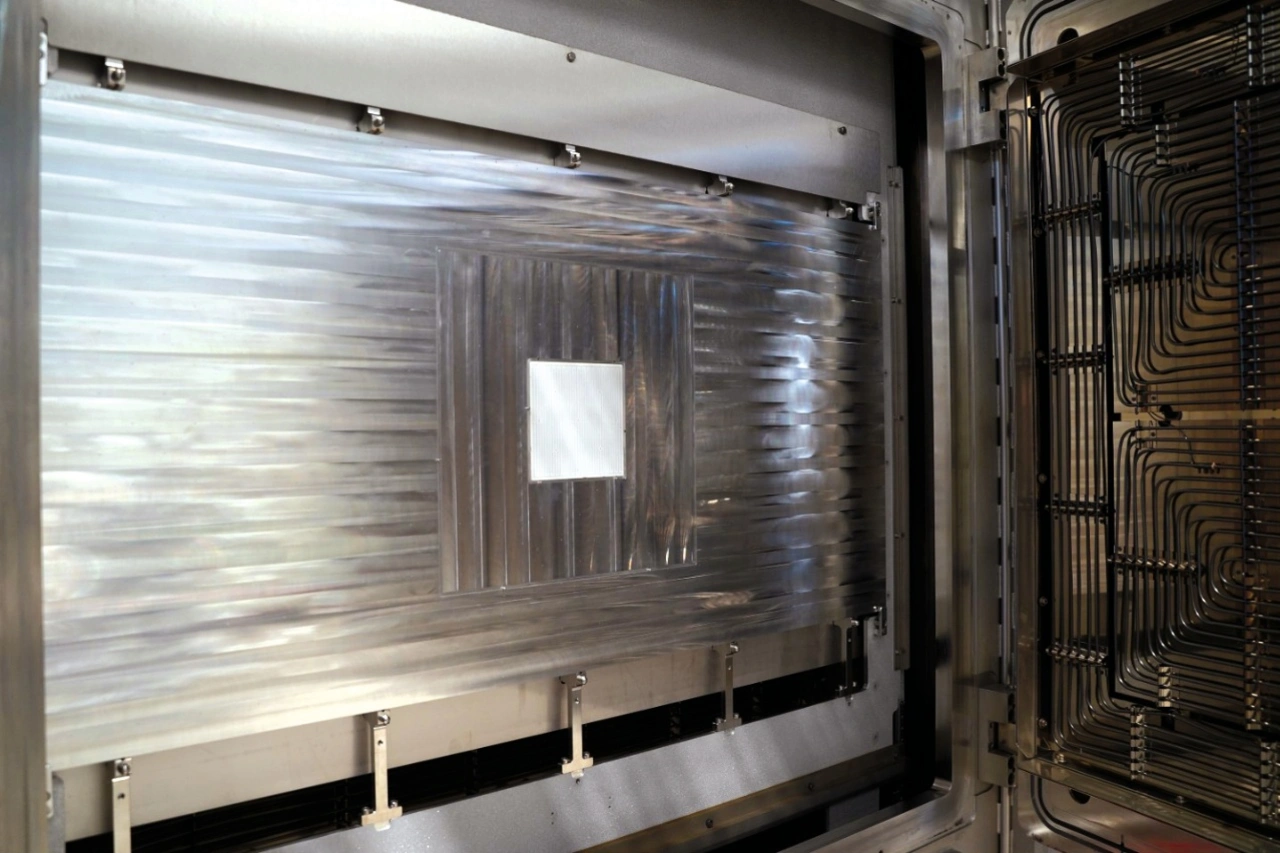

Unter Reinraumbedingungen kann das Substrat damit berührungslos auf einem Luftkissen (Air Cushion Floating) auf einen fahrbaren Wagen transportiert werden. Auf diesem Wagen ist bereits der elektrostatische Halter (sog. E-Chuck) von Protec Carrier Systems installiert. Der E-Chuck fixiert das Dünnglas während des Transportvorgangs und im nachfolgenden vertikalen Beschichtungs- und Plasmabehandlungsprozesses sicher und vollflächig mittels elektrostatischer Klemmkräfte. Dies garantiert homogene thermische Bedingungen bei minimierter mechanischer Belastung und ohne jegliche Abschattung. Nach der Beschichtung können mit verschiedenen Testgeräten Zuverlässigkeitstests mit den Ultradünnglas-Sheets durchgeführt werden.

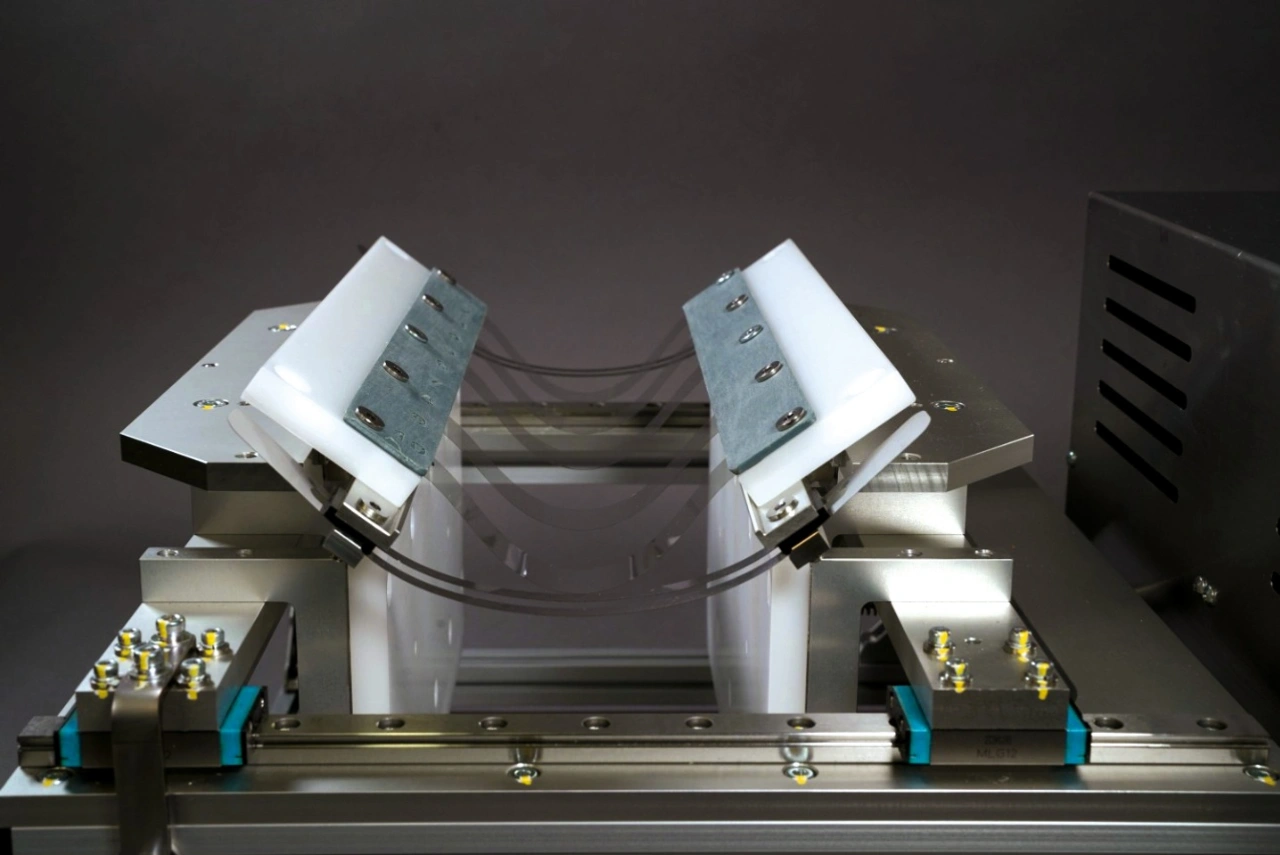

Die Firma Bayflex Solutions stellte hierfür im Rahmen des Projekts CUSTOM Biegetestgeräte zur Verfügung.

Im Projekt wurden durch Versuche des Fraunhofer-Instituts für Mikrostruktur von Werkstoffen und Systemen IMWS in Zusammenarbeit mit dem Fraunhofer FEP wichtige Erkenntnisse zur Kantenfestigkeit und Ermüdung von Dünnglas gewonnen. Hierbei wurde der Einfluss verschiedener Beschichtungs- und Trennverfahren auf diese Eigenschaften analysiert. Die gewonnenen Ergebnisse ermöglichen eine bessere Abschätzung von Parametern für die Handhabung von flexiblem Glas, wie minimale Wickelradien vor und nach der Beschichtung. Dies trägt zur Steigerung der Wirtschaftlichkeit der Produktion bei, indem Produktionsausfälle vermieden werden können.

Die Zukunft der Dünnglasprozessierung

Mit der neuen – und in ihrer Art bislang einzigartigen – Prozessstrecke des Projektes Glass4Flex und den Ergebnissen aus dem Projekt CUSTOM sind die Wissenschaftler am Fraunhofer FEP in der Lage, ultradünnes Glas unter Berücksichtigung von Schichtspannungen und Glasfestigkeit sicher zu handhaben und zuverlässig zu verarbeiten.

Die Forschenden am Institut bieten ab jetzt die neuen Prozessmöglichkeiten für kundenspezifische Projekte von der Beschichtung und Schichtstapelentwicklung bis zur Prozessanpassung für spezielle Kundenanforderungen an. Zudem steht die Handling-Strecke als Technologieplattform zur Verfügung, z. B. für Machbarkeitsstudien und die Entwicklung innovativer Anwendungen. Auch die Integration von z. B. Laminierungsprozessen und der Prozesstransfer bis hin zur Pilotproduktion sind nun in individuellen Projekten möglich.