Smart Mobility / Kommunikation

Herausforderungen bei elektrischen Antriebsarchitekturen

Fortsetzung des Artikels von Teil 1

Batteriemanagement-Systeme

Die Batterien in elektrischen Antriebssträngen bestehen aus physischen Clustern von Akkuzellen, die in Einheiten zu Paketen zusammengefasst sind. Die Pakete enthalten üblicherweise zwischen 6 und 24 Akkuzellen in Serie. Insgesamt gehören zu einer Standardbatterie einhundert oder mehr Akkuzellen, die mehrere hundert Volt bereitstellen. Eine typische Lithium-Ionen-Batterie besteht aus circa 96 Zellstapeln und entwickelt eine Gesamtspannung von mehr als 400 Volt.

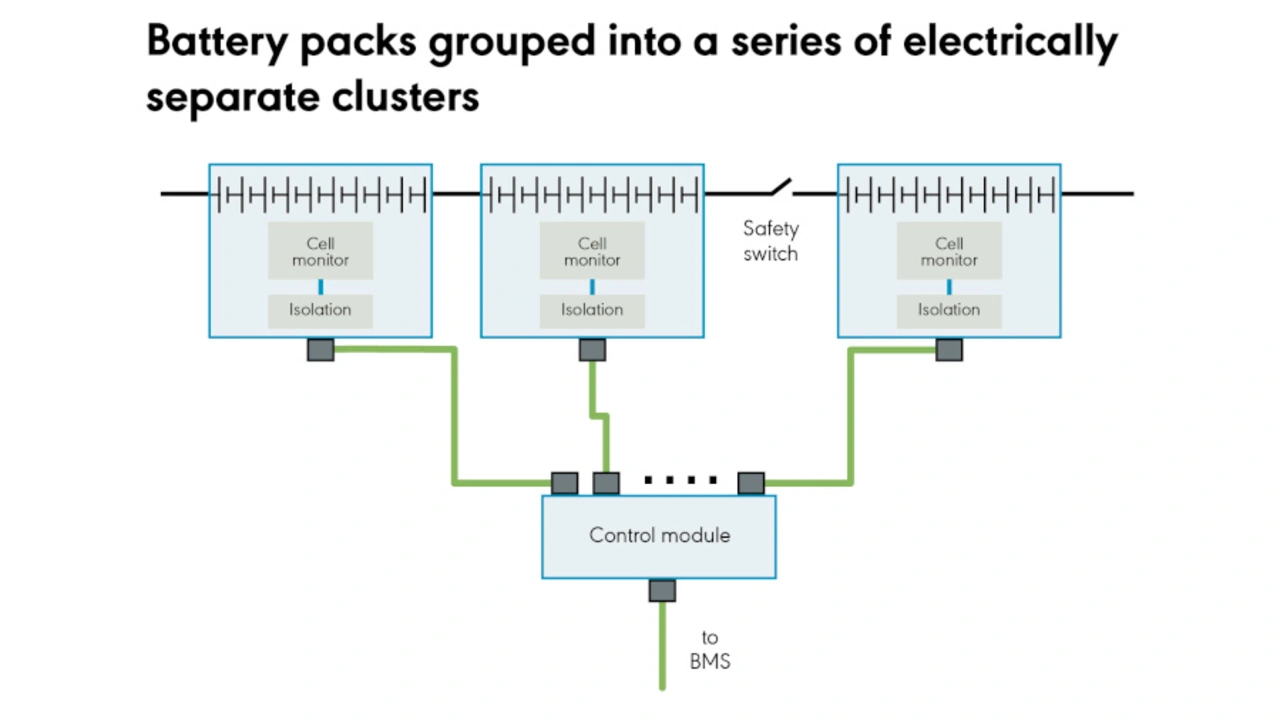

Es herrscht allgemeiner Konsens, dass mehr als 60 Volt für den Menschen tödlich sein können. Die Sicherheit ist daher nicht nur für die umgebende Elektronikausstattung von zentraler Bedeutung. Die Pakete müssen überwacht und gesteuert werden, da sie inhärent gefahrbringend sind. Gefragt ist ein sicheres und zuverlässiges Kommunikationssystem, das die Geräte zur Zellüberwachung in den Paketen und das zentrale Batteriemanagement-System (BMS) verbindet. Die Lithium-Ionen-Chemie beispielsweise verlangt, die Spannung in jeder Akkuzelle zu überwachen. Und obwohl es nicht obligatorisch ist, die einzelne Zelltemperatur zu kontrollieren, sollte die Anlage es vorsehen. Die Messungen erfolgen durch spezifische Standardprodukt-ICs (ASSPs), die gewöhnlich zwischen sechs und zwölf Akkuzellen angehen. Üblich ist, die Akkuzellen in Batteriestapeln in Serien elektrisch getrennter Clustern zu gruppieren (Bild 2).

Jedes Zellpaket kommuniziert mit einem Steuermodul, das Kontrollinformationen abwechselnd zum BMS sendet und von ihm empfängt. Ein Schalter verbindet die Zellkette in Serienschaltung und ist bei normalem Betrieb geschlossen. In Notfallsituationen öffnet der Schalter

und die Spannung der Stacks verschwindet an den Terminals. Es muss sichergestellt sein, dass keine alternative elektronische Verbindung die Schalterterminals überbrückt, um die Trennung des offenen Schalters nicht zu beinträchtigen. Folglich sollten die obere und untere Hälfte des Stapels elektrisch voneinander getrennt sein, wenn der Schalter geöffnet ist. Jedoch kann der erforderliche Kommunikationsbus zwischen den einzelnen Zellpaketen und dem Steuermodul einen unerwünschten parallelen Kanal zum Schalter erzeugen. Daher ist es notwendig, dass jedes Paket über eine Isolationsbarriere mit dem Steuermodul kommuniziert, d.h. der Kommunikationsbus sollte eine galvanische Trennung bieten. Zudem vermindert das erforderliche Kabel des Kommunikationsbusses die elektromagnetische Verträglichkeit (EMV) des Systems. Demzufolge ist ein Kommunikationssystem, das nicht auf Kupfer basiert, erste Wahl, um eine sichere, robuste und langfristige galvanische Trennung zwischen den Geräten zur Zellüberwachung und dem BMS sicherzustellen.

- Herausforderungen bei elektrischen Antriebsarchitekturen

- Batteriemanagement-Systeme

- 48 Volt Bordnetz-Architektur

- Optische Zukunft