Inficon

Sind der Akku und die Brennstoffzelle dicht?

Fortsetzung des Artikels von Teil 2

Dichtheit von Brennstoffzellen

Brennstoffzellen-Stacks sind das Herz von Brennstoffzellenfahrzeugen. Solche Stacks bestehen aus zwei Endplatten, zwischen denen mehrere Bipolarplatten geschichtet sind. Die Bipolarplatten sind jeweils durch Membran-Elektroden-Einheiten (Membrane Electrode Assembly, MEA) getrennt. Als elektrisch leitende Platten verbinden Bipolarplatten die Anode einer Zelle mit der Kathode der anderen Zelle. Jede Bipolarplatte enthält zwei Hohlräume für die Prozessgase Wasserstoff und Luftsauerstoff sowie eine interne Kühlschleife. Abgehend von den Hohlräumen der Prozessgasführung werden die Prozessgase Wasserstoff und Luftsauerstoff über das sogenannte Flow Field großflächig an die Membrane der Membran-Elektroden-Einheit geleitet. Der entsprechende Hochtemperatur-Kühlkreislauf hat die Aufgabe, eine optimale Prozesstemperatur des gesamten Brennstoffzellensystems aufrechtzuerhalten.

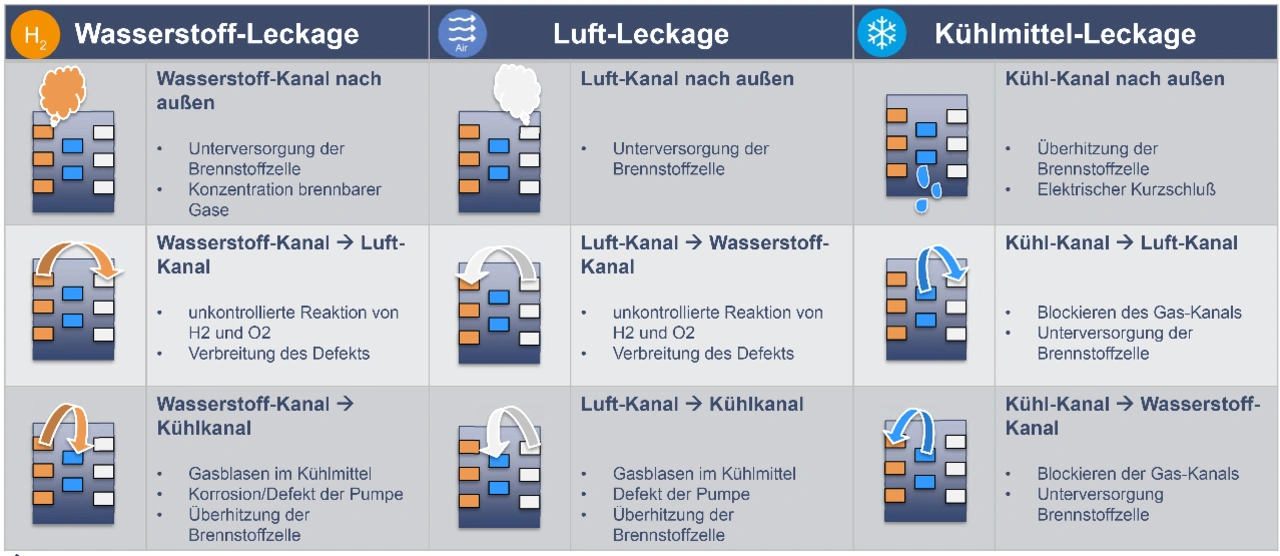

Im Wesentlichen ergeben sich daraus für eine Brennstoffzelle vier Versagensmodi:

- Austritt bzw. Verlust von – brennbarem – Wasserstoff: Austreten von Wasserstoff mit einer anschließenden unkontrollierten Reaktion mit Sauerstoff, sei es durch sogenannte Crossover-Lecks zwischen Anode und Kathode oder durch Overboard-Lecks an Dichtungen.

- Verlust von Kühlflüssigkeit, mit Effizienzverlust und Beschädigung des Brennstoffzellen-Stacks: Austreten von Wasserstoff in den Kühlkreislauf, was einerseits korrosiv wirkt und andererseits wegen der Gasblasen in der Kühlflüssigkeit die Effizienz der Kühlung beeinträchtigt oder sogar die Pumpe beschädigt.

Jobangebote+ passend zum Thema

Aus diesen verschiedenen Fehlerszenarien ergeben sich die Anforderungen an die Leckrate (Bild 3). Gegen ein Austreten von Wasserstoff – sowohl nach außen als auch in den Kühlkanal – sollte typischerweise gegen Leckraten im Bereich von 10-4 mbar∙l/s bis 10-6 mbar∙l/s geprüft werden. Generell gilt allerdings, dass Wasserstoff-Leckraten so gering wie möglich sein sollten – schon weil Wasserstoff in einem breiten Konzentrationsbereich zündfähig ist: zwischen vier und 73 Prozent Wasserstoff in Luft. So kann es durchaus sinnvoll sein, die Grenzleckrate noch eine Dekade kleiner zu wählen und gegen 10-7 mbar∙l/s zu prüfen. Will ein Hersteller Lecks in Größenordnungen von 10-6 mbar∙l/s oder kleiner feststellen, ist eine Helium-Vakuumprüfung unverzichtbar.

Sichere Wasserstofftanks

Die Wasserstofftanks, die in Brennstoffzellenfahrzeugen verbaut werden, sind meist sogenannte Typ-IV-Tanks, die aus Verbundwerkstoffen hergestellt werden. Die Aufgabe dieser Drucktanks ist es, eine größere Menge Wasserstoffgas im Fahrzeug mitführen zu können. Für die Festigkeit eines Typ-IV-Tanks sorgt typischerweise eine Kohlenstoff-Faserstruktur; ausgekleidet sind diese Tanks mit einer Polymerschicht. Die Dichtheits- bzw. Leckratenanforderungen für die Wasserstofftanks von Brennstoffzellenfahrzeugen ergeben sich aus einer Reihe von internationalen Normen, die maximale Permeationsraten definieren, wie etwa ISO 15869 B.16, EU 406-2010 4.2.12.3. und ECE R134 5.3.3.

Soll die Prüfung den Anforderungen der Normen genügen, ist gegen eine Helium-Leckrate im Bereich 10-2 mbar∙l/s zu prüfen. Tatsächlich werden Wasserstofftanks aber oft sogar gegen Leckraten im Bereich 10-3 mbar∙l/s getestet. Denn häufig ist die tatsächliche Permeabilität der für die Wasserstofftanks verwendeten Materialien eine Dekade geringer als von den Normen gefordert. Damit ist jede Leckrate oberhalb der Permeabilität des Materials ein Indikator für ein reales Leck.

Für die Vorprüfung der Tankkörper eignen sich sowohl die Vakuumdichtheitsprüfung mit Helium als auch die Akkumulationsprüfung mit Formiergas. End-of-Line-Tests an fertigen Tanks mit allen Armaturen erfolgen oft in Gestalt einer Roboterschnüffellecksuche gegen Grenzleckraten im Bereich 5∙10-2 mbar∙l/s. Als Prüfgase können dabei Helium oder Formiergas dienen.

Zusammenfassung

Das Ende des Verbrennungsmotors scheint besiegelt, und auch mit antiquierten Bleiakkus ist kein Staat mehr zu machen. Moderne Antriebstechnologie setzt sich auch bei Flurförderzeugen immer mehr durch. Eine konsequente Qualitätssicherung bleibt bei der Produktion der modernen Antriebe aber unverzichtbar.

Undenkbar, dass ein Hersteller das Risiko in Kauf nähme, sein Elektrogabelstapler mit Lithium-Ionen-Akku ginge während seiner Lebensdauer in Flammen auf. Oder Brennstoffzelle bzw. Wasserstofftank entzündeten sich. Die Hersteller moderner Traktionsbatterien und Brennstoffzellenantriebe sind sich ihrer Aufgaben im Fertigungsprozess bewusst. Die Dichtheitsprüfmethoden der Wahl sind darum zuverlässige, prüfgasbasierte Verfahren.

|

Dichtheitsprüfung für Fahrzeuge mit elektrischen und Brennstoffzellen-Antrieben |

|---|

| In einem umfassenden E-Book erläutert Inficon die vielfältigen Dichtheitsprüfaufgaben bei der Produktion von Fahrzeugen mit alternativen Antrieben – ob batterieelektrisch (BEV/PHEV) oder mit Wasserstoff-Brennstoffzelle (FCEV). Zu den Themen zählen Batteriezellen und -gehäuse, Brennstoffzellen und Wasserstofftanks. Auch elektrische Antriebsmotoren, Steuermodule und Sensoren behandelt das E-Book. Es steht hier zum kostenfreien Download bereit. |

Sandra Seitz

ist Market Manager Automotive Leak Detection Tools bei Inficon.

- Sind der Akku und die Brennstoffzelle dicht?

- Dichtheit von Batteriegehäuse und Batteriepack

- Dichtheit von Brennstoffzellen