Neues Fertigungsverfahren

Temperatursensoren auf Wafer-Basis kalibrieren

Bei der Auswahl des passenden Temperatursensors kommt es auf viele Aspekte an. Ein Kriterium ist aber immer entscheidend: eine hohe Genauigkeit. Um diese sicherzustellen, setzt Angst+Pfister im Fertigungsprozess auf eine automatisierte Wafer-basierte Kalibrierung. Sie bietet gravierende Vorteile.

Die Funktionsweise von Temperatursensoren basiert auf physikalischen Effekten, die sich mit der Temperatur ändern. Widerstandsthermometer beispielsweise nutzen die Tatsache, dass der Widerstand von Materialien mit der Temperatur variiert. Thermoelemente nutzen den Seebeck-Effekt, der eine Spannung erzeugt, wenn zwei unterschiedliche Metalle an einem Ende zusammentreffen und auf verschiedenen Temperaturen gehalten werden.

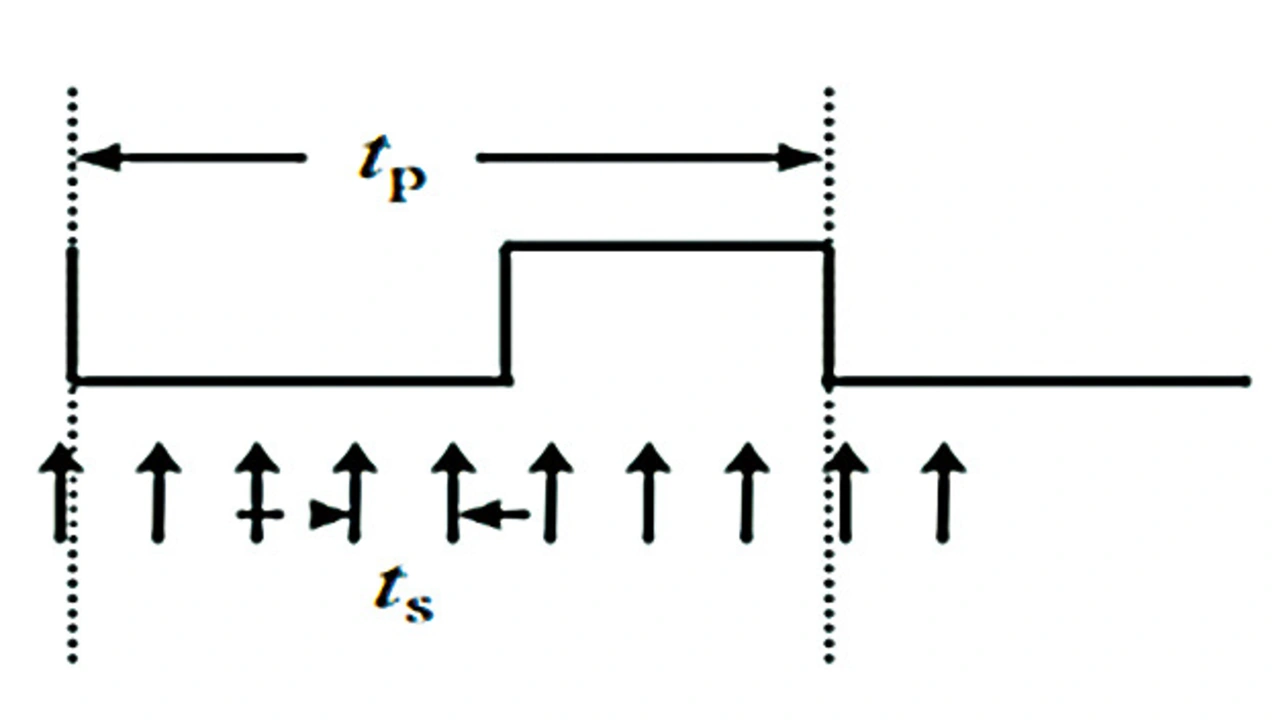

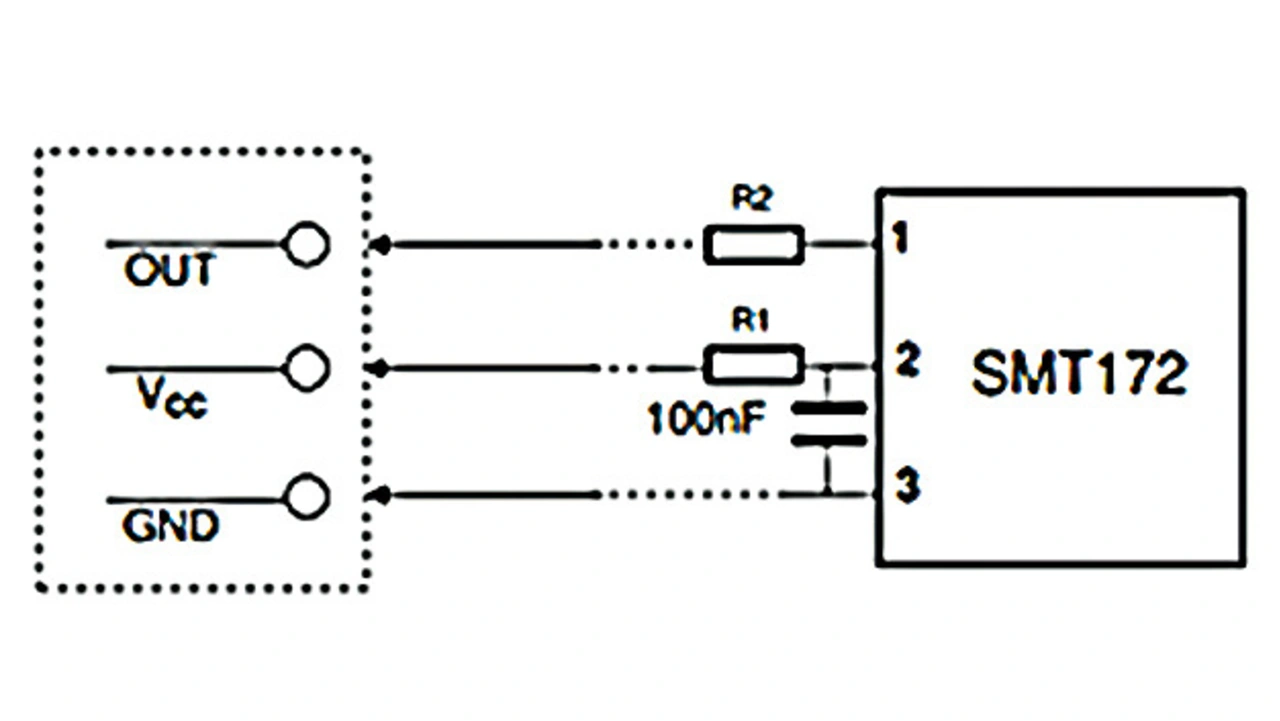

Halbleiter-Temperatursensoren nutzen die temperaturabhängige Änderung von Halbleiterparametern. Beim digitalen Niedrigleistungs-Temperatursensor SMT172 von Angst+Pfister sind das beispielsweise zwei als Stromquellen konfigurierte BJT-Transistoren (Bipolar Junction Transistor), die einen Kondensator laden und entladen und durch einen Schmitt-Trigger eine PWM (Pulse-Width Modulation) erzeugen (Bild 1).

Nach der Umwandlung des Sensorsignals in ein elektrisches Signal muss dieses übertragen werden, um es für die Verarbeitung und Analyse verfügbar zu machen. Die Übertragung kann drahtgebunden oder drahtlos erfolgen. In industriellen Umgebungen werden häufig geschirmte Kabel verwendet, um Irritationen durch elektromagnetische Störungen zu minimieren. Die drahtlose Übertragung, wie etwa über Funkkommunikation, ermöglicht die Fernüberwachung von Temperaturen in verschiedenen Umgebungen.

Jobangebote+ passend zum Thema

Wege der Datenübertragung

Die Übertragung des Sensorsignals von einem Temperatursensor zur weiteren Verarbeitung und Analyse kann auf zwei Hauptarten erfolgen: analog oder digital.

Für die digitale Kommunikation zwischen Sensoren und anderen Geräten gibt es spezielle Kommunikationsprotokolle wie I²C (Inter-Integrated Circuit). Bei der analogen Übertragung wird das Sensorsignal in Form einer kontinuierlichen, nicht diskreten Spannung oder Stromstärke übertragen. Dieses Signal variiert proportional zur gemessenen Temperatur. Analoge Signale sind anfällig für Störungen und Verzerrungen, insbesondere über längere Übertragungsstrecken oder in Umgebungen mit elektromagnetischen Einflüssen. Daher erfordert die Verarbeitung und Analyse analoger Signale spezielle Schaltungen, um Qualitätsverluste zu verhindern.

Eine weitere Möglichkeit zur verlustfreien Datenübertragung über weite Distanzen ist die Pulsweitenmodulation. PWM ist eine Technik, bei der ein Signal, in diesem Fall die Temperaturdaten des Sensors SMT172, in ein digitales Signal umgewandelt und übertragen wird.

Bei der Pulsweitenmodulation wird ein periodisches Signal, die Trägerwelle, zur Übertragung von Informationen verwendet. Die Information wird durch die Breite der Impulse im Verhältnis zur Periodendauer codiert. Eine längere Impulsbreite steht für einen höheren Temperaturwert, eine kürzere für einen niedrigeren.

Der Temperatursensor erfasst kontinuierlich die Temperatur und wandelt diese dann in digitale Werte um. Basierend auf einem festgelegten Schema wird die Pulsbreite der PWM moduliert, um die Temperaturdaten zu übertragen. Die modulierten PWM-Daten werden über eine geeignete Verbindung, z. B. eine elektrische Leitung übertragen (Bild 2).

Ein Empfänger demoduliert die Daten, um den ursprünglichen Temperaturwert zu rekonstruieren. Das geschieht durch Messung der Impulsbreiten und Umwandlung dieser Breiten in entsprechende Temperaturwerte auf der Grundlage des vordefinierten Modulationsschemas.

Der Empfänger kann ein herkömmlicher Mikrocontroller (z. B. STM32F030F4P6, STM32G031F4P6TR) oder ein spezielles Messgerät sein. Der Temperatursensor erzeugt ein PWM-Signal, dessen Pulsbreite proportional zur gemessenen Temperatur ist. Der Mikrocontroller misst und speichert diesen Wert in einem Register oder einer Variablen. Anhand einer vorgegebenen Skala oder einer mathematischen Formel wird die Pulsbreite in eine Temperatur umgerechnet (Bild 3).

Das Problem der Eigenwärme

Bei Temperatursensoren ist die Eigenerwärmung ein wichtiger Faktor, der die Genauigkeit von Temperaturmessungen beeinflussen kann. Wird ein Temperatursensor elektrisch betrieben, kann die verbrauchte Energie Wärme erzeugen und somit die Umgebungstemperatur verfälschen. Diese Eigenerwärmung kann, wie beim SMT172, durch sorgfältige Auswahl von Materialien, Design und Betriebsbedingungen minimiert werden. Bei hochpräzisen Anwendungen ist es entscheidend, die potenzielle Eigenerwärmung in Betracht zu ziehen und Kompensationsmethoden anzuwenden. Zudem ist beim SMT172 von Angst+Pfister die Eigenerwärmung vernachlässigbar, weil der Aktivstrom minimal ist und die Wärmeabgabe an die Umgebung durch den mechanischen Aufbau maximal gewährleistet wird. Des Weiteren ist die Energieeffizienz von 0,36 µJ je Messung rekordverdächtig.

Kalibrierung auf Wafer-Basis

Die Wafer-Kalibrierung von Temperatursensoren erfolgt in mehreren Schritten, um einen hochpräzisen Sensor sicherzustellen: Der Wafer wird in ein spezielles Testsystem eingebracht, das die elektrischen Eigenschaften jedes einzelnen Temperatursensors misst. Auf einem 6-Zoll-Wafer sind etwa 7000 Sensoren angeordnet. Das System vergleicht die gemessenen elektrischen Signale mit bekannten Referenzwerten, um die Genauigkeit des Temperatursensors zu bestimmen. Werden Abweichungen festgestellt, berechnet es entsprechende Korrekturfaktoren und wendet sie auf den Temperatursensor an. Bei Raumtemperatur ermittelt das System den Offset des Sensors und gleicht ihn durch Zener-Zapping aus. Nach der Kalibrierung überprüft es den Temperatursensor erneut, um sicherzustellen, dass die Korrekturfaktoren die gewünschte Genauigkeit erreichen. Anschließend wird der Wafer in einzelne Temperatursensoren geschnitten und in verschiedene Gehäusevarianten eingebettet, um sie vor äußeren Einflüssen zu schützen. Die bekanntesten Gehäuse sind TO18, TO92, TO220 und SOT223.

Diese Wafer-basierte Kalibrierung ermöglicht eine hohe absolute Genauigkeit und Reproduzierbarkeit der Temperatursensoren, weil sie in einem automatisierten Prozess erfolgt und die einzelnen Sensoren auf dem Wafer unter ähnlichen Bedingungen hergestellt werden. Dadurch lassen sich Abweichungen zwischen den einzelnen Sensoren minimieren. Die Sensoren sind somit komplett kalibriert und abgeglichen. Auch nach dem Bestücken oder der Montage in einer Sensorbaugruppe behalten die Sensoren die absolute Genauigkeit und müssen nicht nochmal abgeglichen werden.

Der Autor

Robin Ellinger ist Produktmanager bei Angst+Pfister Sensors and Power.