Vorausschauende Wartung

Acoustic Predictive Maintenance

Aus kontinuierlich erfassten Maschinendaten lassen sich Aussagen über den Betriebszustand ableiten. Hierfür eignen sich verschiedene Sensoren, die eine individuelle Positionierung und angepasste Schaltungen verlangen. Doch es geht auch einfacher, universeller und kostengünstiger – mit Mikrofonen.

Ob man es zustandsbasierte Überwachung (Condition based Monitoring), vorausschauende oder prädikative Wartung oder auch Predictive Maintenance nennt: die Gemeinsamkeit besteht darin, dass der Zustand einer Anlage, einer Maschine, eines Fahrzeugs oder auch eines Bauwerkes anhand von explizit hierfür zu installierenden Sensoren überwacht wird.

Dabei gilt als Weiterentwicklung des Condition based Monitorings die Predictive Maintenance, bei der die erfassten Daten zusätzlich ausgewertet werden, sodass Probleme einer Maschine erkannt und Maßnahmen für die Behebung vorgeschlagen werden können. Grundsätzlich lassen sich mithilfe der Predictive Maintenance jedoch nicht x-beliebige drohende Ausfälle erkennen, sondern nur solche, die sich durch (langsame) Positionsänderung, Abnutzung und Verschleiß von Komponenten oder Materialen ergeben. Der vereinfachte Ansatz für die Analyse ist ein Vergleich der kontinuierlich gemessenen Daten mit denen, die im Normalbetrieb einer Anlage gewonnen worden sind und fortan die Referenz bilden.

Häufig werden Vibrationssensoren eingesetzt, die als Beschleunigungs-sensoren ausgeführt sind. Von verschiedenen Herstellern – z. B. Analog Devices, Bosch, STMicroelectronics – sind zahlreiche Beschleunigungssensoren verfügbar, die noch eine Spannungsversorgung, eine Interface-Schaltung für die Kommunikation sowie industrietaugliche Gehäuse mit Befestigungsmöglichkeiten an der Anlage erfordern. Statt einer Eigenentwicklung werden überwiegend fertig konfektionierte Module eingesetzt. Solche Vibrationsmesser sind in der Automatisierungstechnik zwar üblich, für Testaufbauten scheiden sie jedoch oftmals schon aus Kostengründen aus.

Das Spektrum eines Vibrationssensors bietet für rotierende Maschinen, wie für einen Generator oder Motor, zahlreiche Informationen etwa über eine Unwucht, ein Achsenproblem oder ein fehlerhaftes Kugellager, weil sich diese Information durch bestimmte Frequenzen im Spektrum detektieren lassen. Dabei treten durchaus relativ hohe Frequenzen von 5 kHz – 16 kHz auf. Als Faustregel gilt: Je höher die erfasste Frequenz, desto frühzeitiger kann ein auftretender Schaden detektiert werden.

Je nach Anlagentyp sind weitere Parameter für die Überwachung wie Temperatur, Druck, Durchfluss, Position u.v.m. notwendig, sodass sich ein Sammelsurium unterschiedlicher Sensortypen ergeben kann. Die Messung allein der Vibration oder von Geräuschen ist demgegenüber zwar weniger selektiv, bietet jedoch bereits eine breite Palette an Möglichkeiten für die Analyse der Betriebszustände.

Jobangebote+ passend zum Thema

Ein Sensor – viele Bezeichnungen

Geräusche werden allgemein mit Mikrofonen aufgenommen, die es in unterschiedlichen Qualitäten und Ausführungen gibt. Ein Mikrofon ist ein Schallwandler, der den Schall in eine elektrische Spannung umsetzt. Unterschieden werden Luftschallmikrofone, die den Luftschall mithilfe einer beweglichen Membran umwandeln, und die Körperschallmikrofone, die direkt am Schallkörper befestigt werden und die dort entstehenden Schwingungen weiterverarbeiten, weshalb sie auch als Schwingungsaufnehmer bezeichnet werden. Demnach entsprechen sie in ihrer Funktion einem Vibrations- bzw. Beschleunigungssensor.

![Das Körperschallmikrofon iCS80 [1] von Innomic mit seinem Versorgungsmodul Das Körperschallmikrofon iCS80 [1] von Innomic mit seinem Versorgungsmodul](https://cdn.elektroniknet.de/thumbs/media_uploads/images/1674128160-270-worv7e9st.jpg.1280x0.webp)

Für die praktische Messungen an einer Anlage wurde das Körperschall-Mikrofon iCS80 [1] von Innomic verwendet, welches explizit für die Industrie und damit für die Überwachung von Ma- schinen und Anlagen vorgesehen ist. Es verfügt über eine hohe Resonanzfrequenz von etwa 32.000 Hz und bietet dadurch einen großen Frequenzbereich von 0,13 Hz bis etwa 22.000 Hz. Der Sensor hat einen Spannungsausgang nach dem IEPE-Standard (Integrated Electronics Piezo Electric) und ist somit kompatibel mit Systemen anderer Hersteller (Bild 1).

Wie die Mehrzahl der in der Industrie eingesetzten Schwingungsaufnehmer, verfügt das Körperschall-Mikrofon über einen integrierten Impedanzwandler mit Vorverstärker. Der Impedanzwandler setzt das hochohmige Sensorsignal in ein niederohmiges Ausgangssignal um. Die Ausgangsimpedanz des Sensors beträgt dann etwa 100 bis 300 Ω, wodurch eine Signalübertragung über mehrere hundert Meter ohne Qualitätsverlust möglich ist. Der integrierte Impedanzwandler erfordert einen konstanten Versorgungsstrom zwischen 2 und 20 mA.

Die Höhe des Versorgungsstromes beeinflusst die Störempfindlichkeit des Signals (±10 V). Als Optimum zwischen Strombedarf und Störfestigkeit gilt ein Strom von etwa 4 mA. Dieser wird durch ein externes Versorgungsmodul bereitgestellt und über ein Koaxialkabel übertragen, das ebenfalls das Ausgangssignal führt. Im Versorgungsmodul werden die Spannungen wieder entkoppelt und das Sensorsignal auf eine BNC-Buchse geführt. Als Versorgungsmodul wurde der Typ M29 [2] von MMF eingesetzt, das einen Strom von 100 mA und eine Versorgungsspannung im Bereich von 5 bis 28 V benötigt, sodass noch ein entsprechendes Netzteil erforderlich ist. Die Kosten für diese drei Komponenten zusammen belaufen sich auf etwa 500 Euro.

Wichtig ist die Montage des Schwingungsaufnehmers, der mit der Anlage fest verbunden sein muss, wofür eine Schraubbefestigung (M8), ein Heftmagnet oder auch eine Klebebefestigung empfohlen wird.

Klassische Mikrofone

Die heute gebräuchlichsten Luftschallmikrofone entsprechen einem Kondensator-mikrofon oder einem dynamischen Mikrofon. Ein Kondensatormikrofon funktioniert wie ein Plattenkondensator, der aus einer beweglichen Membran und einer starren Gegenelektrode besteht. Durch den eintreffenden Schall bewegt sich die Membran vor der Gegenelektrode und erzeugt so eine wechselnde Kapselkapazität. Damit die Kapazitätsänderung in eine Ausgangsspannung überführt werden kann, benötigt die Schaltung eine konstante Versorgungsspannung, die entweder in Form einer Phantomspeisung (Fremdspeisung) über das Anschlusskabel, über spezielle Netzgeräte oder auch über eine Batterie zugeführt wird. Um eine Übertragung über längere Strecken zu ermöglichen, wird die generierte Wechselspannung mithilfe einer Feldeffekttransistor-Schaltung (FET) in ein niederimpedantes Ausgangssignal umgesetzt.

Ein Elektretmikrofon entspricht einem Kondensatormikrofon mit dem wichtigen Unterschied, dass hier eine geringere Versorgungsspannung benötigt wird, weil die Membran mit einem elektrisch polarisierten Stoff, dem Elektret, beschichtet ist. Als Elektret dient meist eine Teflonfolie. Aufgrund des größeren Abstandes zwischen Membran und Gegenelektrode, der durch das Aufschmelzen der Elektretfolie entsteht, haben Elektretmikrofone eine deutlich niedrigere Ruhekapazität und somit auch eine niedrigere Nutzspannung als herkömmliche Kondensatormikrofone, was demgegenüber zu einer geringeren Empfindlichkeit führt.

Gleichwohl sind Elektretmikrofone einfach zu fertigen, kostengünstig und kompakt, sodass sie die am häufigsten eingesetzten Typen sind, was von günstigen Mikrofon- Kapseln in MEMs-Ausführung [3], wie sie etwa in Smartphones eingesetzt werden, bis hin zu hochpreisigen Messmikrofonen reicht. Typischerweise verfügen sie über eine Kugelcharakteristik und können die Schallwellen daher aus allen Richtungen gleichermaßen aufnehmen.

Als Vertreter der Kategorie Elektretmikrofon wurden untersucht:

- eine einfache Mikrofonkapsel MCE101(ca. 1 Euro) mit einem Frequenzbereich von 50 – 10.000 Hz und einer Versorgungsspannung von 1,5 – 10 V,

- ein Messmikrofon Beyerdynamic MM1 (ca. 220 Euro) mit einem Frequenzbereich von 20 – 20.000 Hz und einer Versorgungsspannung von 12 – 48 V (Phantomspeisung) sowie

- ein hochwertiges Messmikrofon IDS Innomic M370 (ca. 460 Euro) mit einem Frequenzbereich von 20 – 20.000 Hz und einer Versorgungsspannung von 24 – 30 V.

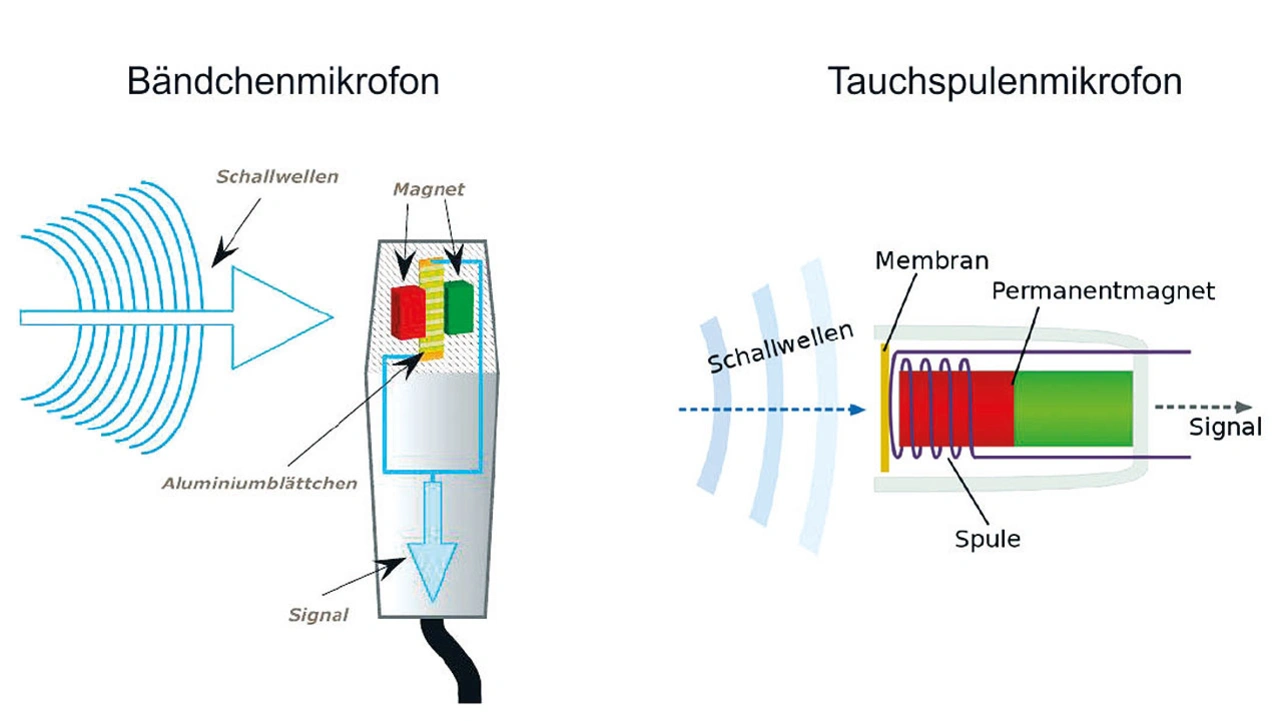

Dynamische Mikrofone gelten als sehr robust und gelten als die Standardmikrofone in der Bühnen- und Studiotechnik. Sie sind nach dem Prinzip eines elektrodynamischen Wandlers aufgebaut und funktionieren nach dem Induktionsgesetz:

Im Mikrofon ist ein elektrischer Leiter mit der Membran verbunden. Dieser Leiter befindet sich im Luftspalt eines mit dem Mikrofongehäuse verbundenen Magneten und wird dort durch die Schwingungen der Membran bewegt. Die induzierte Spannung u ist proportional zum magnetischen Feld B, zur Leiterlänge l und zur Geschwindigkeit des Leiters v.

Die Ausgangsspannung wird umso größer, je schneller die Membran schwingt. Dieses Prinzip wird unterschiedlich in Form von Bändchen- und Tauchspulenmikrofonen (Bild 2) angewendet. Dynamische Mikrofone für den Einsatz in der Bühnen- und Studiotechnik haben häufig einen XLR-Anschluss, über den ein symmetrisches Signal übertragen wird, was somit eine störungsarme Si- gnalübertragung ermöglicht.

Untersucht wurden die dynamischen Mikrofone:

- Shure SM 48 LC (ca. 60 Euro) mit einem Frequenzbereich von 55 – 14.000 Hz,

- IMG Stageline DM2500 (ca. 50 Euro) mit einem Frequenzbereich von 30 – 18.000 Hz sowie

- ein Superlux D108 (ca. 45 Euro) mit einem Frequenzbereich von 50 – 16.000 Hz.

Alle diese Mikrofone verfügen über eine Nierencharakteristik, d. h. die Mikrofonkapsel ist so konstruiert, dass hauptsächlich Schallsignale aus frontaler Richtung registriert werden, was eine Minimierung von Störeinflüssen durch Umgebungsgeräusche verspricht.

- Acoustic Predictive Maintenance

- Systemaufbau und Schaltung