Gedruckte Elektronik

In der Nische liegt die Kraft

Fortsetzung des Artikels von Teil 2

Smarte Einwegprodukte

Mit der Digitalisierung hat auch die gedruckte Elektronik Einzug in die Krankenhäuser und Arztpraxen erhalten, zum Beispiel bei den Bedienelementen der medizinischen Geräte (Touchpanaels und Folientastaturen). »Hinter der grafischen Ebene verbirgt sich fast immer eine flexible Folie, die mit elektronischen Druckfarben bedruckt ist«, erläutert Tenberge.

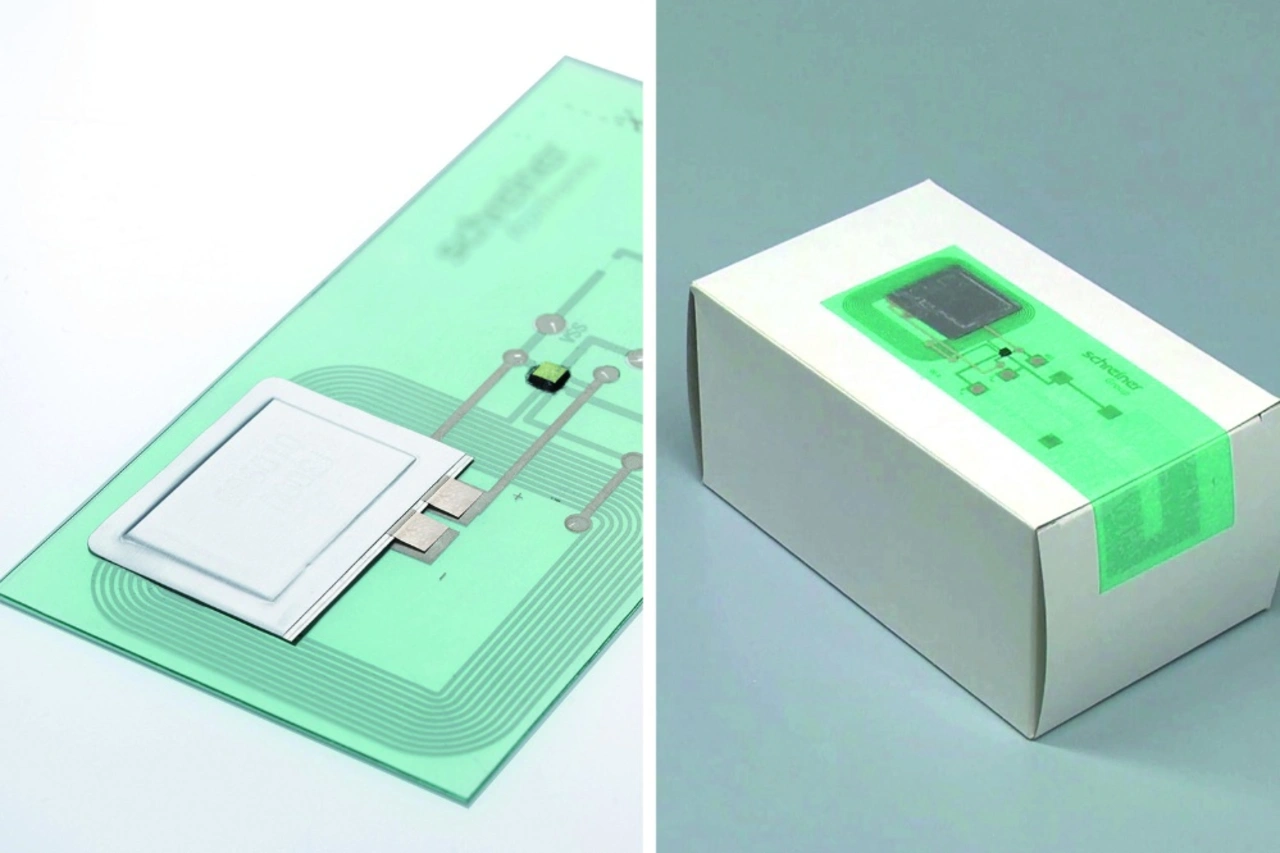

Als recht neues Entwicklungsfeld hat sich seiner Meinung nach die RFID-Sensorik – direkt oder über das Label – etabliert. Hierbei würden mehr und mehr Funktionen auch in Verbrauchsmaterilaien wie zum Beispiel Schläuche und Spritzen integriert. Die Kombination aus RFID und Sensor kann auch für weiterführende Produkte im Medizinbereich genutzt werden, zum Beispiel für Medikamentenverpackungen, die die Temperatur über die gesamte Lieferkette erfasst und diese über die gesamte Lebensdauer abspeichert.

Schreiner ermöglicht die Langzeitaufzeichnung durch eine sehr dünne, flexible Batterie im Label (Bild 3). Zudem ist ein Erstöffnungssensor integriert, der anzeigt, ob das Label durchgeschnitten und die Schachtel folglich geöffnet und der Inhalt dadurch etwaigen Manipulationen ausgesetzt war.

Ein weiterer Trend in der Medizin geht dahin, dass medizinische Sensoren nur einmal beziehungsweise nur für einen Patienten verwendet werden. Hier spielt die gedruckte Elektronik mit ihren geringen Herstellungskosten eine entscheidende Rolle. »Durch den geringen Schichtabbau wird nur wenig Material benötigt, das senkt die Kosten«, erklärt Ulrich Wissing, Leitung Forschung und Entwicklung bei Witte. »Die Druckverfahren senken die Kosten deutlich«, ergänzt Alajoki. Dennoch sieht er hier noch Entwicklungsbedarf, vor allem hinsichtlich der Automatisierung der Massenproduktion. »Die Produktionsweise mag günstiger sein, aber die in der Regel verwendeten Materialen sind noch zu teuer«, erklärt Tenberge. Hinzu kommt, dass sich noch nicht alle Funktionen einer Leiterplatte auf einer Folie unterbringen lassen und die Leistungsfähigkeit vilefach noch nicht ausreicht.Um ein Produktionsvolumen zu erreichen, dass die Kosten soweit drückt, wie es nötig ist, müssten andere Druckverfahren wie Flexo-, Tief- und Offsetdruck, zum Einsatz kommen. »Mit denen erreicht man aber nicht genügend Auftragsstärke, um ausreichende Leitfähigkeiten zu erzeugen«, sagt Tenberge. Doch gerade bei großen Bauteilen und Flächen ist die Leitfähigkeit oft entscheidend.

Eine der größten Hürden – unabhängig vom Verfahren – ist es, saubere Umgebungsbedingungen einzuhalten, um zum Beispiel Staub-Einschlüsse und damit Fehlstellen im Druckbild zu vermeiden. Beim Siebdruck gibt es zudem hohe Ansprüche an die Druckvorstufe. »Diese müssen eine hohe Reproduzierbarkeit und Detailwiedergabe gewährleisten«, sagt Tenberge. Oft werden die Folien mit mehreren Schichten bedruckt, daher sollten die einzelnen Komponenten gut verträglich sein. »Es muss eine gute Haftung untereinander und zum Substrat erreicht werden und bei langfristig schwankenden Temperaturen und Luftfeuchtigkeiten darf es nicht zu Ausfällen kommen«, so Tenberge weiter.

In der Medizin kommen zudem immer häufiger die Anforderungen der Biokompatibiliät dazu, vor allem bei Produkten, die direkten Körperkontakt haben – zum Beispiel Elektroden für Diagnoseverfahren wie dem Elektrokardiogramm (EKG) oder der Elektromyografie (EMG). Bis heute dienen hier vor allem Gel-Elektroden zur Übertragung elektrischer Impulse von Herz oder Muskeln. Die oft steifen und sperrigen Elektroden schränken jedoch die Mobilität der Patienten spürbar ein und sind wenig komfortabel. Da das Gel auf den Elektroden zudem bereits nach kurzer Zeit austrocknet, sind die Möglichkeiten der Messungen über längere Zeiträume beschränkt. Um das zu ändern, haben Wissenschaftler von der Technischen Universität Graz eine Art elektrisches Klebetattoo entwickelt. Dafür werden leitfähige Polymere in einem Tintenstrahldruckverfahren auf handelsübliches temporäres Tattoo-Papier gedruckt und so Einzelelektroden oder Multielektroden-Anordnungen hergestellt. Die zur Übertragung der Signale notwendigen externen Verbindungen sind ebenfalls direkt in die Tätowierung integriert. Aufgrund ihrer extrem geringen Dicke von unter einem Mikrometer passen sich die Tattoo-Elektroden den Unebenheiten menschlicher Haut perfekt an und lassen sich auch an Körperstellen anbringen, die für die Applikation herkömmlicher Elektroden nicht geeignet sind, wie etwa das Gesicht. Eine weitere Besonderheit: Selbst eine Perforation des Tattoos – etwa durch Haarwachstum – beeinträchtigt die Leistungsfähigkeit der Elektrode und die Signalübertragung nicht.

Serienproduktion oft noch nicht rentabel

Die gedruckte und organische Elektronik hat in den vergangenen Jahren einen unglaublichen Sprung gemacht; sowohl Verfahren als auch Materialien wurden stetig weiter entwickelt. Und dennoch schaffen es die Anwendungen nach wie vor nur langsam in die Serienproduktion. Denn noch haben die Produkte nicht das Potenzial, andere Märkte zu erschließen und dort die »herkömmliche Elektronik« zu ersetzen. Außerhalb von Wearables, Sensoren und intelligenten Verpackungen wird es wohl noch eine Weile dauern, bis die gedruckte und organische Elektronik ihren Platz findet. Bisher bedient sie eine Nische – diese dafür aber sehr gut.

- In der Nische liegt die Kraft

- Wundermaterial Graphen

- Smarte Einwegprodukte