Sensorik

Füllstandsermittlung per Präzisions-Druckerfassung

Fortsetzung des Artikels von Teil 2

Fallstudie: Füllstandsmessung mit Drucksensor

Nachfolgend wird ein Systemdesign betrachtet, das einen Drucksensor und einen Sigma-Delta-A/D-Wandler für präzise Wasserstandsmessungen nutzt. Der Füllstand wird dabei anhand des hydrostatischen Drucks ermittelt, den die Flüssigkeit am Boden des Behälters erzeugt. Die Messung erfolgt am Ende des Messröhrchens. Der Drucksensor steht auf der einen Seite mit dem atmosphärischen Druck in Verbindung, während er auf der anderen Seite mit der von der Flüssigkeitssäule komprimierten Luft beaufschlagt wird. Als differenzieller Drucksensor kommt hier der MPXM2010GS zum Einsatz.

Wenn man eine konstante Dichte der Flüssigkeit voraussetzt und die unterschiedliche Erdbeschleunigung vernachlässigt, lässt sich der hydrostatische Druck nach folgender Formel errechnen:

P = D · g · H.

Darin sind P der hydrostatische Druck (in Pa), g die Erdbeschleunigung (9,8066 m/s²), D die Dichte der Flüssigkeit (in kg/m³) und H die Höhe der Flüssigkeitssäule (in m). Löst man die Gleichung nach H auf, erhält man H = P/(D · g).

In der Regel hängt die Dichte einer Flüssigkeit von ihrer Temperatur ab. Zum Beispiel nimmt die Dichte von Wasser zwischen dem Schmelzpunkt (0 °C) und +4 °C zu und erreicht bei +4 °C den Standardwert von 999,972 kg/m³ (praktisch 1.000 kg/m³). Bei Zimmertemperatur (+22 °C) hat Wasser dagegen eine Dichte von 997,774 kg/m³. Sämtliche in diesem Artikel angeführten Messungen wurden bei Zimmertemperatur, d. h. bei +22 °C ±3 °C vorgenommen. In diesem Bereich variiert die Dichte von Wasser um ca. ±0,1 %. Diese Schwankungsbreite liegt unter der mit dem hier beschriebenen Datenerfassungssystem angestrebten Genauigkeit. Der Maximaldruck des MPX2010 von 10 kPa entspricht einer Wassersäule von 1,022 m.

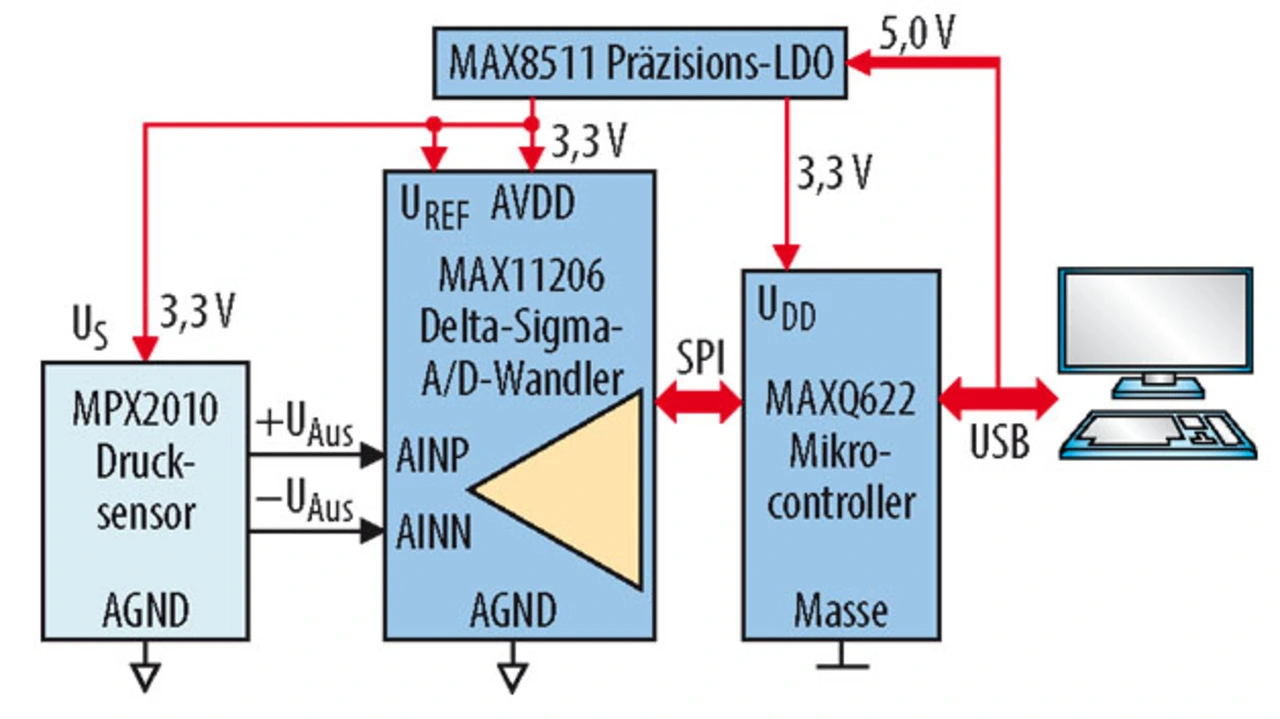

Zur Kalibrierung des Vollausschlagswerts für das Wasserstandsmesssystem wurde ein standardisierter, handlicher Wasserstand von 1 m verwendet. Bild 4 zeigt ein vereinfachtes Blockschaltbild des Druckmesssystems. Die Höhe der Wassersäule kann nach folgender Formel errechnet werden:

HAus = HFS· (AADAus/AADFS).

Darin ist HAus die gemessene Höhe der Flüssigkeitssäule (in m), HFS die maximal messbare Höhe der Flüssigkeitssäule (1 m für Wasser), angegeben in m, AADAus der gemessene A/D-Wandler- Ausgangscode und AADFS der gemessene A/D-Wandler-Ausgangscode bei Vollausschlag.

Aus Bild 4 ist zu entnehmen, dass es sich bei dem Silizium-Drucksensor um eine Widerstandsmessbrücke handelt. Somit eignet sich ein ratiometrisches Verfahren [7], um die Vollausschlagsspannung bei einer reduzierten Versorgungsspannung von 3,3 V abzuschätzen:

UFS = UFST· (UDD/UPST). Darin ist UFS die Vollausschlags-Spannung des Systems (Bild 4) beim Maximaldruck PFS = 10 kPa und UDD die Ansteuerspannung mit UPST als typischer Ansteuerwert. Bekanntermaßen erzeugt der Sensor bei UPST = 10 V einen Spannungsausschlag UFST von 25 mV. Da die Ansteuerung jedoch mit nur 3,3 V erfolgt, erhalten wir:

UFS = 25 mV · (3,3/10) = 8,25 mV (Vollausschlags-Signal bei 3,3 V)

Jobangebote+ passend zum Thema

In Bild 5 ist ein vereinfachtes Schaltbild des Präzisionsdatenerfassungssystems für die Füllstandsmessung zu sehen. In diesem System kommt mit dem MAX11206 ein 20-bit Delta-Sigma-A/D-Wandler zum Einsatz. Dieser eignet sich für stromsparende Anwendungen, die nach einem großen Dynamikbereich verlangen, und bietet ein extrem geringes eingangsbezogenes RMS-Rauschen von 570 nV bei einer Abtastrate von 10 S/s. Die rauschfreie Auflösung (NFR) beträgt ungefähr das 6,6-Fache des RMS-Rauschens und hat einen Wert von 2,86 µV (auch als flickerfreier Code bezeichnet).

Die nachfolgenden Berechnungen liefern Schätzwerte für die Auflösung, bezogen auf einen Maximal-Füllstand HFS von 1.022 mm. Die Zahl der rauschfreien Codes berechnet sich aus UFS geteilt durch das eingangsbezogene NFS-Rauschen zu 2.880. Daraus ergibt sich die Auflösung bei Vollausschlag HFS(Res) zu 1.022 mm/2.880 = 0,35 mm, was 0,035 % entspricht.

Diese ist damit mehr als ausreichend, um dem Datenerfassungssystem die in diesem Artikel angestrebte Genauigkeit von ±1 % zu verleihen. Damit ist belegt, dass ein neuer kompensierter Silizium-Drucksensor direkt, d. h. ohne zusätzlichen Instrumentenverstärker, an den A/D-Wandler angeschlossen werden kann.

Das Entwicklungssystem umfasst zur Kalibrierung ein 1 m langes, vertikales Kunststoffrohr, das mit Wasser gefüllt und mit einem Maßband mit Millimeterteilung versehen ist. Der Messstutzen befindet sich im Innern des Wasserröhrchens und ist direkt mit dem positiven Druckanschluss des Sensors verbunden. Auf den Referenzdruck-Anschluss wirkt dagegen der atmosphärische Druck. Am Ausgang erzeugt der Drucksensor MPX2010 ein dem Druck entsprechendes Spannungssignal. Dieses wird vom A/D-Wandler erfasst und digitalisiert, von einem Mikrocontroller aufbereitet und über das USB-Kabel an einen PC übertragen.

Tabelle 3 enthält eine Aufstellung von Messungen und Berechnungen, die für einen Messbereich von 1 m angestellt wurden.Wie Tabelle 3 zeigt, ist es mit einer Systemkalibrierung möglich, dem auf dem MAX11206 basierenden Datenerfassungssystem über den Messbereich von 1 m hinweg eine Genauigkeit von ±1 % zu verleihen.

| Kalibrier- Wasserstand (H, mm) | Ausgangs-Code MAX11206 (LSB) | Gemessener Wasserstand (mm) | Absoluter Fehler (mm) | FS-Fehler(%) |

|---|---|---|---|---|

| 0 | 0 | 0 | 0 | 0 |

| 100 | 114 | 98,5 | 1,5 | 0,1 |

| 200 | 225 | 194,5 | 5,5 | 0,6 |

| 300 | 343 | 296,5 | 3,5 | 0,4 |

| 400 | 459 | 396,7 | 3,3 | 0,3 |

| 500 | 576 | 497,8 | 2,2 | 0,2 |

| 600 | 693 | 599,0 | 1,0 | 0,1 |

| 700 | 809 | 699,2 | 0,8 | 0,1 |

| 800 | 924 | 798,6 | 1,4 | 0,1 |

| 900 | 1042 | 900,6 | - 0,6 | - 0,1 |

| 1000 | 1157 | 1000,0 | 0,0 | 0,0 |

Tabelle 3. Systemkalibrierung für das A/D-Wandler-basierte Datenerfassungssystem.

Fazit

Die neuen temperaturkompensierten MEMS-Silizium-Drucksensoren werden immer kostengünstiger und kompakter. Diese Bauelemente werden dadurch für ein breites Spektrum von Präzisionssensoranwendungen wie etwa Füllstands- oder Durchflussmessungen interessant. Diese Anwendungen erfordern einen rauscharmen Delta-Sigma-A/D-Wandler wie den MAX11206 für den direkten Anschluss an den auf der Leiterplatte befestigten Drucksensor.

Mit Hilfe einfacher Kompensationsverfahren sorgt das beschriebene Konzept für eine deutliche Anhebung der absoluten Genauigkeit dieser Drucksensoren. Gemeinsam ergeben der Silizium-Drucksensor und der A/D-Wandler ein leistungsfähiges und kosteneffektives Messsystem, das sich hervorragend für portable Applikationen eignet.

- Füllstandsermittlung per Präzisions-Druckerfassung

- Temperaturkompensierte Drucksensoren als kostengünstige Lösungen

- Fallstudie: Füllstandsmessung mit Drucksensor

- Literatur & Autoren