Robuste Systeme

Hart im Nehmen – »Extreme Rugged«

Fortsetzung des Artikels von Teil 2

Extreme Belastungstests mit HALT

Adlinks Verfahren sind viel akribischer, als Motherboards nur einfach in einen Ofen zu schieben. Abhängig von den spezifischen Anforderungen der Kunden wird eine umfassende Reihe von Prozessen genutzt, um die thermische Belastbarkeit der Produkte zu überprüfen.

Das ETT-Screening hat beispielsweise drei Stufen. Während der Designprüfung untersuchen die Techniker, ob die Komponenten des Boards über den gesamten erweiterten Temperaturbereich funktionieren. Dies erfolgt mittels Funktions-, Burn-In- und Boot-up-Tests. Sobald ein reales Entwicklungsmuster produziert wird, setzt das Unternehmen auch »Four Corner«-Tests ein, um eine stabile und zuverlässige Leistung bei jeder minimalen und maximalen Kombination von Temperatur und Spannung zu gewährleisten. In diesem Stadium erledigen die Techniker auch Thermoschock- und HAL-Tests. Erste Prototypen müssen jeden dieser Tests bestehen, bevor sie zu einem Testlauf eingesetzt werden.

Auch der HALT ist auf die hohen Anforderungen an die Extreme-Rugged-Technologie angepasst. Bei diesen Tests wird auf die Komponenten eine zunehmend höhere Belastung ausgeübt – einschließlich eines schnellen thermischen Sprungs – sowie in jedem Schritt auch sechsachsige Vibrationen, um den Faktor Temperatur und Vibration in Kombination zu messen. Für jeden dieser Tests wird jedes wesentliche Subsystem – CPU, I/O-Ports, Disk-Controller und Grafik – auf dessen Leistungsfähigkeit unter Belastbarkeit untersucht. Wenn ein Fehler auftritt, wird dieser analysiert und eine Problemlösung entwickelt. Alle Tests werden fortgesetzt, bis die Komponenten ihre Zerstörungsgrenzen erreicht haben – also das Stressniveau erreicht ist, bei dem der Betrieb aufhört. Adlink sammelt sowohl Daten über Elektronikausfälle als auch physische Schadensdaten, um letztlich mit diesen empirischen Daten als Basis für die konstante Verbesserung der robusten Designs zu nutzen.

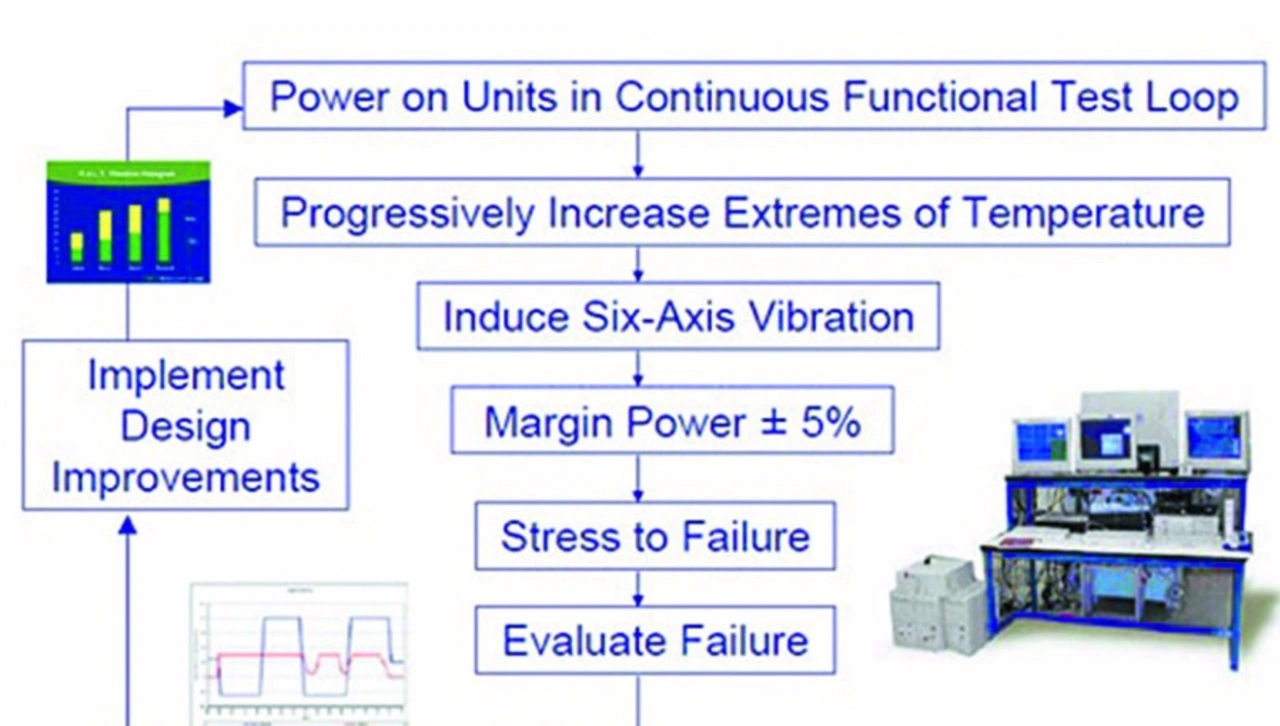

HAL-Tests umfassen sieben Schritte (Bild 3):

Die Systeme durchlaufen die Funktionstests im Dauerbetrieb.

Die extremen Temperaturen werden konstant erhöht.

Sechsachsige Vibrationen kommen hinzu.

Die Systeme werden an ihre Leistungsreserve gefahren (±5 %).

Systeme werden bis zum Ausfall beansprucht.

Bewerten des Ausfalls.

Allfällige Designverbesserungen werden implementiert.

Wenn das Unternehmen seinen Extreme-Rugged-Lösungen ein Extreme-Rugged-Label gibt, dann bedeutet dies auch, dass diese Produkte alle Tests erfolgreich abgeschlossen haben. Adlink bietet seinen Kunden hierüber auch die volle Transparenz. Alle Testergebnisse werden in einer Datenbank gepflegt und Kunden können diese Ergebnisse bei Bedarf anfordern und die Testdaten für die eigenen Qualitätssicherungsprüfungen verwenden.

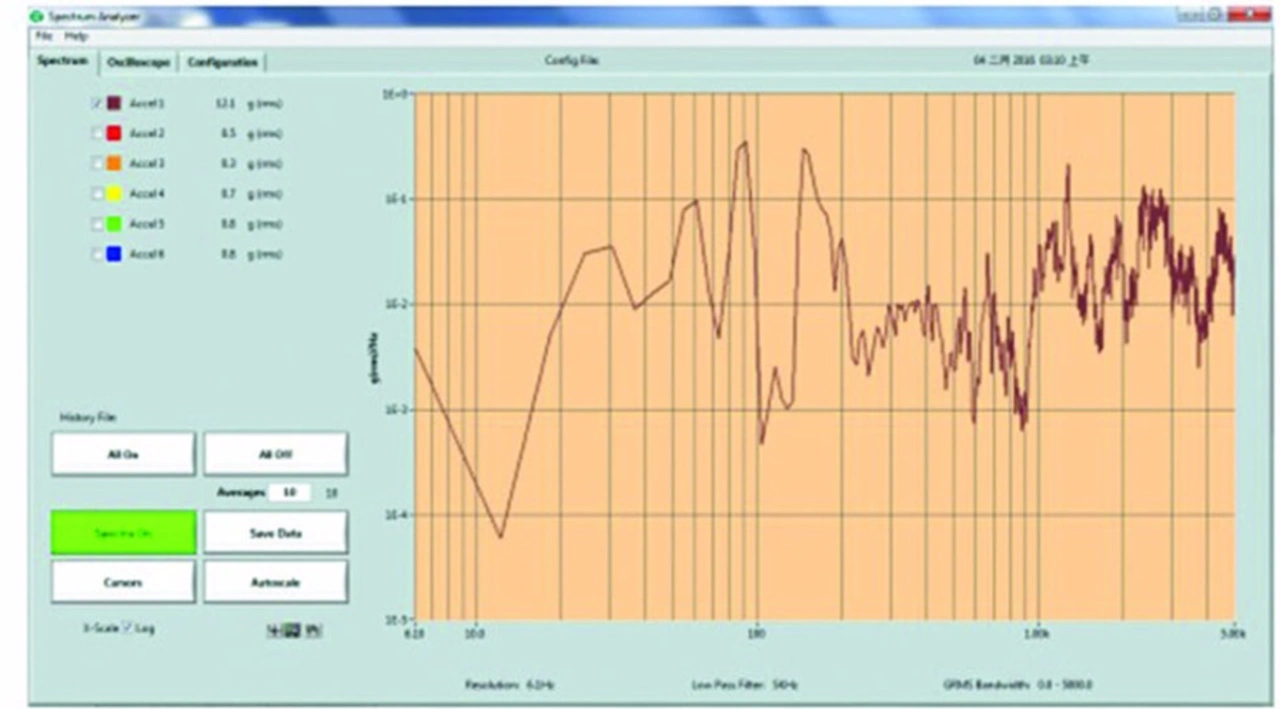

Der 6-Achsen-Vibrationstest (Bild 4) ist beispielsweise einer der vielen Tests, die Kunden für Ihre eigenen Produkttests nutzen können. Oft müssen robuste Komponenten beispielsweise den beiden US-amerikanischen MIL-Standards entsprechen: Zum einen ist das der MIL-STD-202G Standard für den Test elektronischer und elektrischer Komponenten, der mehrere 50-g-Stöße und 11,95 grms an zufälligen Vibrationen mit 100 Hz bis 1000 Hz entlang jeder Achse erfordert. Zum anderen ist es auch der MIL-STD-810G-Standard, bei dem die Einflüsse von Umweltbelastungen auf Materialien evaluiert werden. Erst nach diesen umfangreichen Tests geht der Prozess der Produktentwicklung in die Fertigung weiter und auch hier warten wiederum umfangreiche Tests.

Um die strengen Stoß- und Vibrationsanforderungen des amerikanischen Militärs zu erfüllen und zu übertreffen, sind die Systemboards mit Komponenten bestückt, die eine extrem robuste Auslegung haben. Dazu gehören robuster bemessene Leiterplatten, Steckverbinder mit hoher Zugfestigkeit, sofern nötig epoxidverstärkte Verklebung von anfälligen Komponenten, testresistente Befestigungen für Komponenten mit großer Masse sowie chemische Silber-Beschichtungen der Boards. Natürlich hat ein derart robustes Komponentendesign nur Sinn, wenn die Gehäuse ähnlich robust sind. Adlink entwirft und fertigt deshalb eigene zertifizierte Gehäuse, die bestmöglich auf den Schutz der internen Komponenten vor einem breiten Spektrum an Umweltbedrohungen vorbereitet sind. Höchsten Qualitätsschutz bieten die Gehäuse, welche die strengen US-amerikanischen MIL-Standards erfüllen.

Jobangebote+ passend zum Thema

- Hart im Nehmen – »Extreme Rugged«

- Frühe und häufige Tests

- Extreme Belastungstests mit HALT

- Eine gleichmäßige Beschichtung