Robuste Systeme

Hart im Nehmen – »Extreme Rugged«

Fortsetzung des Artikels von Teil 1

Frühe und häufige Tests

Definition von Extreme Rugged

Jeder Hersteller kann ohne große Anstrengungen seine Komponenten mit einem Aufkleber »Extreme Rugged« versehen. Aufkleber kosten nicht viel – und leider sind die Maßnahmen, mit denen solche Lösungen vermeintlich robust gemacht werden, häufig genauso billig. Stellt man genauere Untersuchungen an, zeigt sich, dass manche als extreme rugged gekennzeichneten Komponenten einer dauerhaften Belastung mit aggressiven Temperaturen, hoher Feuchtigkeit und starken Erschütterungen gar nicht standhalten können. Solche Hardware ist also oft nur sehr oberflächlich »auf robust« gemacht worden.

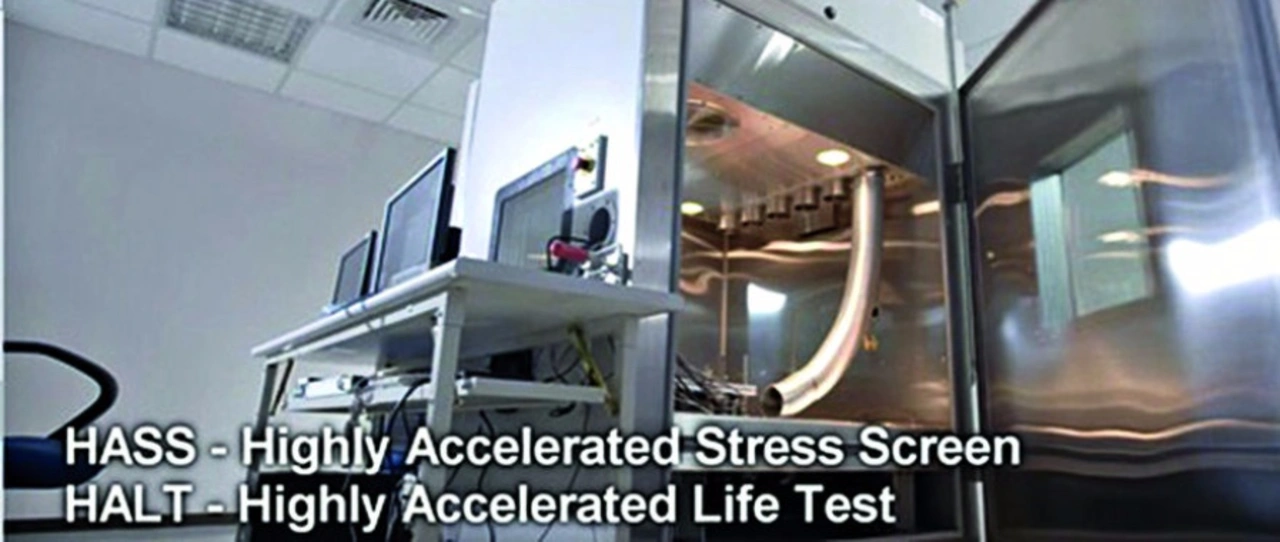

Ein Hersteller von echter Extreme-Rugged-Hardware liefert hingegen genau das, was der Markt auch wirklich braucht – selbst wenn dies zunächst im Einkauf oder Verkauf nicht immer als das Angebot mit dem niedrigsten Preis erscheint. Im späteren Einsatz unter rauen Umgebungsbedingungen zahlt sich dies aber auf jeden Fall aus, denn die TCO (Total Cost of Ownership) sinken auf diese Weise signifikant. Adlink betreibt hierfür hohe F&E-Aufwendungen, hält sich an selbst auferlegte, strenge Designregeln und betreibt hoch komplexe Komponentenauswahlverfahren, um letztlich zu gewährleisten, dass die Produkte der Extreme-Rugged-Familie ihren Namen auch wirklich berechtigt tragen. Umfangreiche Tests und Qualifizierungen – einschließlich MIL-HDBK-Spezifikationen, HALT (Highly Accelerated Life Test) oder FloTHERM CFD (Computational Fluid Dynamics) – sowohl während der Konstruktion als auch in der Fertigungsphase helfen dem Unternehmen, zuverlässige Produkte in langlebiger und langzeitverfügbarer Auslegung herzustellen.

Jobangebote+ passend zum Thema

Bei der Auswahl von Komponenten für Embedded Systeme, die besonders robust sein sollen, sind erweiterte Klima-, Temperatur- und Luftfeuchtigkeitstests (ETT) von hoher Bedeutung (Bild 1). Um diese Tests bei extremer Hitze (bis zu +85 °C) und extremer Kälte (bis zu –40 °C) bestehen zu können, setzt Adlink ausschließlich auf ICs mit leistungsstarken Schaltungen. Diese ICs müssen ihre Funktionalität über große Temperatur- und Spannungsbereiche hinweg aufrecht erhalten, um ihre Zuverlässigkeit unter herausfordernden Umwelteinflüssen zu gewährleisten, die weit über dem Anforderungen an Komponenten für den Consumer-Markt liegen. Ergänzt werden diese ICs mit ITE-180-konformem Hochtemperatur-PCBs, wie sie von der ASHRAE empfohlen werden, sodass die statistische Zuverlässigkeit auch unter erweiterten Temperaturbereichen besonders hoch ist – oder in MTBF gemessen, besonders lange gegeben ist.

Ist ein bestimmtes Design absegnet, gehen die Tests auch beim Prototyping intensiv weiter. Adlink nutzt hier die Methode HALT, um Prototypen auf Herz und Nieren zu testen. HAL-Tests zeigen die Grenzen eines Designs und den maximalen Betriebsbereich durch simulierte Produktalterung auf. Der Prozess setzt die Komponenten starken Temperaturschwankungen sowie sechsachsigen Vibrationen in bestimmten Kombinationen aus. So können Mängel, die bislang noch nicht entdeckt wurden bereits sehr früh im Entwicklungszyklus ermittelt und korrigiert werden (Bild 2).

Und da Haltbarkeit und Zuverlässigkeit insbesondere bei hohen Temperaturen für den Erfolg oder Misserfolg eines Designs in Feld entscheidend sind, prüft Adlink auch die aktiven und passiven thermischen Komponenten, um letztlich den optimalen Zuschnitt für den spezifischen Prototypen zu finden. Zum Einsatz kommen das fortschrittliche FloTHERM-CFD-Verfahren, um die Eignung eines Kühlkörpers unter verschiedenen thermischen Bedingungen beurteilen zu können. Mit Testen der Thermikparameter am realen Prototypen kann der Kühler optimal auf das jeweilige Design ausgelegt werden. Die dazu gehörenden Testreports können Kunden selbstverständlich für jedes neue Produkt (mit Kühlkörper) anfordern.

- Hart im Nehmen – »Extreme Rugged«

- Frühe und häufige Tests

- Extreme Belastungstests mit HALT

- Eine gleichmäßige Beschichtung