Best Practices bei der FPGA-Entwicklung

Ineinander greifende Fertigungsabläufe

Fortsetzung des Artikels von Teil 2

Problematische Bauteilbeschaffung bei Prototypen

Im nächsten Schritt ging es darum, die Prototypen der künftigen Hardware zu fertigen. Damit beauftragt wurde das Unternehmen Ramlow electronic, das sich auf Prototypen und die Baugruppenfertigung von Kleinserien bis 100 Stück spezialisiert hat. Die Zusammenarbeit mit den Entwicklern von af inventions bezeichnen die Verantwortlichen als Routine.

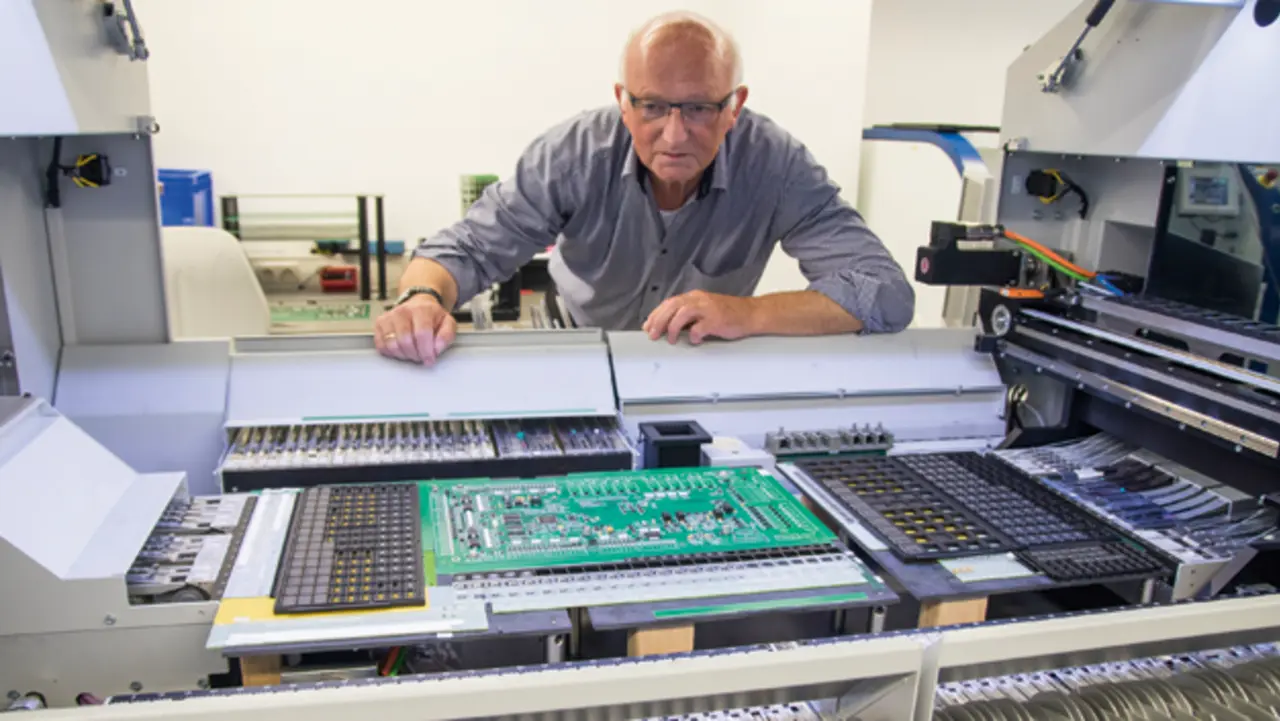

»Wir haben 1985 mit zunächst einfachen kleinen Platinen begonnen. Heute fertigen wir vor allem technologisch herausfordernde, oft beidseitig bestückte Baugruppen mit beispielsweise 1500 Bauteilen. Dafür setzen wir Bestückautomaten, Lötanlagen und die AOI-Prüftechnik ein«, gibt Geschäftsführer Klaus-Ulrich Ramlow (Bild 3) einen kurzen Einblick in das Unternehmen.

Jobangebote+ passend zum Thema

Der Prototypenfertiger setzte zunächst die Konstruktionsdaten der FPGA-Entwickler in eine Stückliste um, prüfte die Verfügbarkeit und ermittelte die Preise der Bauteile. Bei der Beschaffung der Bauteile gelten oft Lieferzeiten von acht bis 20 Wochen. »Wir benötigen die Teile aber sofort. Manchmal haben wir bis zur Auslieferung nur eine Woche Zeit. Unser täglicher Job besteht deshalb darin, alle erforderlichen Komponenten sehr kurzfristig zu beschaffen«, benennt der Geschäftsführer eine typische Anforderung bei Prototypen. Dabei geht es immer um sehr kleine Stückzahlen oder Teilmengen aus größeren Einheiten.

Die Prototypenfertiger erstellten aus den CAD-Daten der FPGA-Baugruppe ein Programm für den Bestückungsautomaten sowie die Vorlage für eine Reflow-Druckschablone für den Lotpastendruck. Dabei musste auch eine ausreichend feine Lötpaste ausgewählt werden.

Kreative Bauteilzuführung für Bestückautomaten

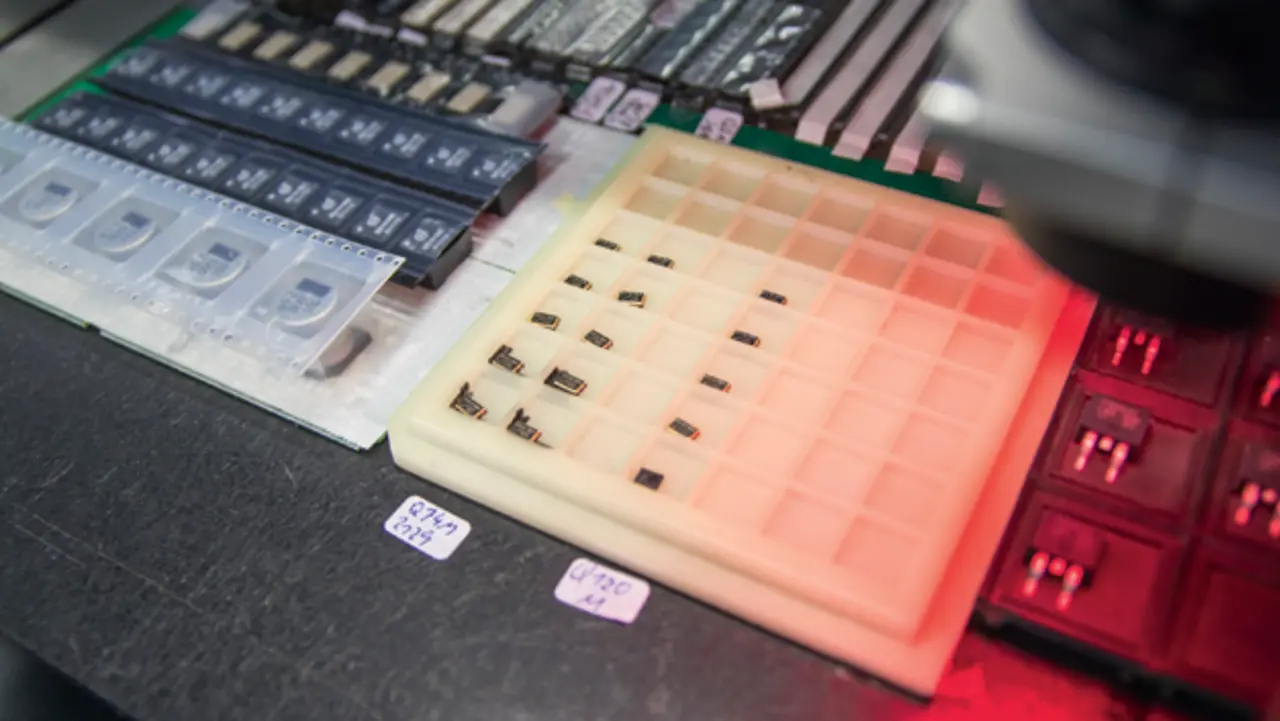

Die nächste Herausforderung bestand darin, die gelieferten Bauteile maschinell zu verarbeiten. Der Bestückautomat erwartete eine maschinengerechte Standardverpackung aus Blistergurten, Trays für größere ICs oder Kunststoff-Stangen bei größeren Bauelementen. Solche Verpackungen waren bei den kleinen Bauteilmengen aber nicht verfügbar. Hier waren die Mitarbeiter bei Ramlow sehr kreativ und sorgten mit eigenen Konstruktionen für die maschinelle Verarbeitung auch von Einzelbauteilen (Bild 4).

Die bestückte Leiterkarte wurde dann mit einer Dampfphasenlötanlage gelötet. Diese Löttechnologie benötigt zwar mehr Zeit als andere Verfahren, zeigte aber bei der FPGA-Baugruppe seine Stärken. Die Lötanlage ermittelte selbstständig das richtige Lötprofil mit einer passenden Löttemperatur. Außerdem bildete das Dampfmedium eine Schutzgasatmosphäre und verhinderte so eine Oxidation der Lötstellen. Schließlich wurde aus den CAD-Daten der Bestückungsmaschine das Programm für die automatische optische Inspektion (AOI) erstellt.

»In dem zeitlich sehr eng getakteten Prozess hatten wir den Vorteil, uns sehr schnell abstimmen zu können. So ist einer unserer Mitarbeiter mit dem gerade gefertigten Prototypen direkt zum Entwickler gefahren und konnte die Änderungshinweise sofort wieder mitnehmen«, beschreibt Klaus-Ulrich Ramlow beispielhaft den Vorteil der örtlichen Nähe. Dies bestätigt auch der Geschäftsführer von af inventions: »Durch die gute Abstimmung und ei-nen intensiven internen Reviewprozess kommen wir in der Regel mit ein oder zwei Prototypenrunden aus.«

- Ineinander greifende Fertigungsabläufe

- Entwicklung eines komplexen FPGA-Designs

- Problematische Bauteilbeschaffung bei Prototypen

- Anforderungen der Serienfertigung an das FPGA-Design

- Softwaregestützte Design-Evaluierung