Funktionsausfälle aufgrund von Wärmenestern auf bestückten Leiterplatten

Hot Spots aufspüren

Fortsetzung des Artikels von Teil 1

FLIR-Software für F&E-Anwendungen

Für 3T war die FLIR-Software „ResearchIR“ für F&E-Anwendungen unverzichtbarer Bestandteil des Komplettpaketes. Die Auswerte- und Video-Software ResearchIR ermöglicht Wissenschaftlern extrem schnelle Datenaufzeichnungen und erweiterte Temperaturmusteranalysen. Sie können neben Videos als schnelle Aufnahmen auch periodische Aufnahmen mit zeitlichem Intervall für Langzeitmessungen durchführen.

„Manchmal müssen wir die exakte thermische Reaktion auf ein einmaliges elektrisches Ereignis festhalten“, erklärt Ronald van der Meer. „Das ist mit einem einzigen Standbild nur schwer möglich. Aus diesem Grund ist die Fähigkeit unabdingbar, extrem schnelle Videobilder aufzuzeichnen. Aufnahmen dieser Art helfen uns, ein Ereignis zu rekonstruieren und genauer zu analysieren. Zur Analyse und Visualisierung der mit der Auswertungs-Software ResearchIR aufgenommenen Videobilder werden diese in Matlab importiert.“

Dank der Auswertungs- und Video-Software können die Ingenieure von 3T Hot Spots auf Leiterplatten besser analysieren und Temperaturspitzen visualisieren. Sie haben ferner die Gelegenheit, farbliche Darstellungen bedarfsgerecht anzupassen, die Farbpalette zu ändern, Farbverteilung und -kontraste hervorzuheben, Isotherme einzublenden und Details durch eine Zoom- und Schwenkfunktion sichtbar zu machen.

Grundlagen und Praxistipps fürs Labor und die Produktion

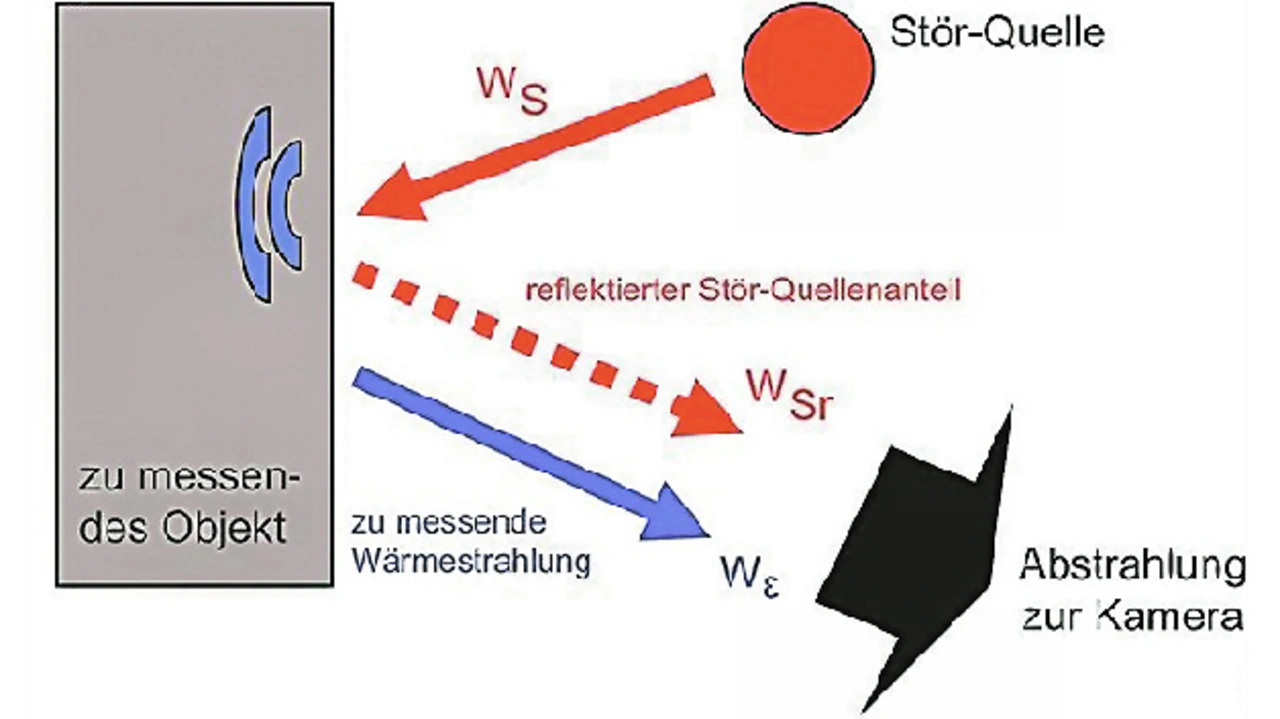

Bild 1 verdeutlicht den schematischen Zusammenhang zwischen der absorbierten, reflektierten und emittierten Leistung, die dann auf die Linse der Wärmebildkamera trifft. Die Infrarotstrahlung eines Körpers hängt von der Oberflächentemperatur ab. In der Realität hat man es jedoch keineswegs mit einem idealen schwarzen Körper zu tun. Durch die unterschiedlichen Materialien und Oberflächen-Beschaffenheiten ergibt sich demnach ein Emissionsgrad ε. Diesen gilt es für die unterschiedlichen Materialien zu bestimmen.

Durch eine Vergleichsmessung kann bei bekannter Oberflächentemperatur eines Materials, die mindestens 15 K höher liegen sollte als die Raumtemperatur, der Emissionsgrad bestimmt werden. Dies geschieht, indem man die Emissionsjustierung der Kamera so lange abstimmt, bis die gemessene Temperaturanzeige der Kamera mit der bekannten Oberflächentemperatur übereinstimmt.

Eine Störstrahlung WS aus der Umgebung, die am Objekt reflektiert wird, dürfte als Kenngröße WSr das Ergebnis ebenfalls beeinflussen. Daher ist es wichtig, dass immer gleiche Ausgangsbedingungen herrschen: Nur so lassen sich unnötige Referenzmessungen vermeiden. Eine Thermografie-Kamera misst also nicht direkt die Temperatur – sie nimmt vielmehr die ihr angebotene Strahlungsleistung, die Emissionsstrahlung Wε und den reflektierten Störstrahlungsanteil WSr auf. Die Berechnung der Temperatur findet erst in der Kamera über die eingebaute Auswerteelektronik statt.

Die größte Schwierigkeit bei einer Platine sind die unterschiedlichen Oberflächen und Materialien. Somit können deren Temperaturwerte nicht direkt miteinander verglichen werden, bevor nicht eine Bestimmung des Emissionsgrades erfolgt ist. Eine praktikable Messvereinfachung erreicht man, wenn die Oberfläche der Platine mit einem matten Lack oder mit einem Kreidespray gleichmäßig eingesprüht wird.

Nur so ist erreichbar, dass über die gesamte Platine ein gleichbleibender Emissionsgrad herrscht; die einzelnen Oberflächenarten und -beschaffenheiten haben damit keinen Einfluss mehr. Die Vergleichsmessung bzw. das Temperatur-Vergleichsprofil wird typischerweise in der Produktion oder der Qualitätssicherung eingesetzt.

Die erste Baugruppe, das „Golden Device“, wird thermografisch unter festgelegten Rahmenbedingungen vermessen und dokumentiert. Dieses Thermografiebild dient als Erstmuster. Diese Aufnahmen lassen sich dazu heranziehen, um bei auftretenden Fehlern eine effektivere Qualitätsanalyse durchführen zu können. Alle Folgemessungen sollten gleich oder sehr ähnlich aussehen. Mit einer Auswerte-Software lassen sich die Unterschiede zwischen dem Erstmuster und der realen Messung quantifizieren und darstellen. Je nach Kameramodell sind Temperaturunterschiede bis 30 mK detektierbar.

Die absolute Temperaturmessung von Bauelementen und Baugruppen wird unter festgelegten Rahmenbedingungen vorgenommen. Der Emissionsgrad der wichtigen und interessierenden Bauteile muss bekannt sein und die reflektierten Störstrahlungsanteile aus der Raumumgebung müssen bestimmt werden. Daher ist es wichtig, dass immer gleiche Ausgangsbedingungen herrschen, um unnötige Referenzmessungen zu vermeiden.

Die gefundenen Referenzwerte werden in die Kamera eingegeben, die darauf aufbauend dann die entsprechenden Temperaturen (Temperatur eines Messpunktes oder einer Messfläche) errechnet und anzeigt. Über die mitgelieferte Software können die Temperaturen ausgelesen und in entsprechenden Diagrammen dargestellt werden.

Jobangebote+ passend zum Thema

- Hot Spots aufspüren

- FLIR-Software für F&E-Anwendungen

- Kurzschluss auf einer unbestückten Leiterplatte

- Software erweitert die Mess-Möglichkeiten