Basismaterial für die Bauteilverdrahtung

Lotpaste ≠ Lotpaste

Fortsetzung des Artikels von Teil 2

Mögliche Gründe für eine Verzögerung im Bestückungsprozess

Idealerweise erfolgt die Bestückung der Bauelemente innerhalb weniger Augenblicke nach dem Auftrag der Lotpaste. In der Wirklichkeit kommt es bis zur Bestückung allerdings immer wieder zu Verzögerungen. Für diese kann es mehrere Gründe geben:

- Langsame Bauelementebestückung: Abhängig von der Anzahl der zu bestückenden Bauelemente können bis zur Bestückung des letzten Bauteils einige Minuten vergehen.

- Ausfall der Bestückungsmaschine: fehlendes Bauteil, leere Träger oder Rollen usw. können den Bestückungsvorgang verlangsamen.

- Maschinenhalt wegen Mittags- oder anderer Pausen: Nicht selten warten Leiterplatten während Produktionspausen bis zu einer halben Stunde, bevor sie mit Bauelementen bestückt werden.

Jobangebote+ passend zum Thema

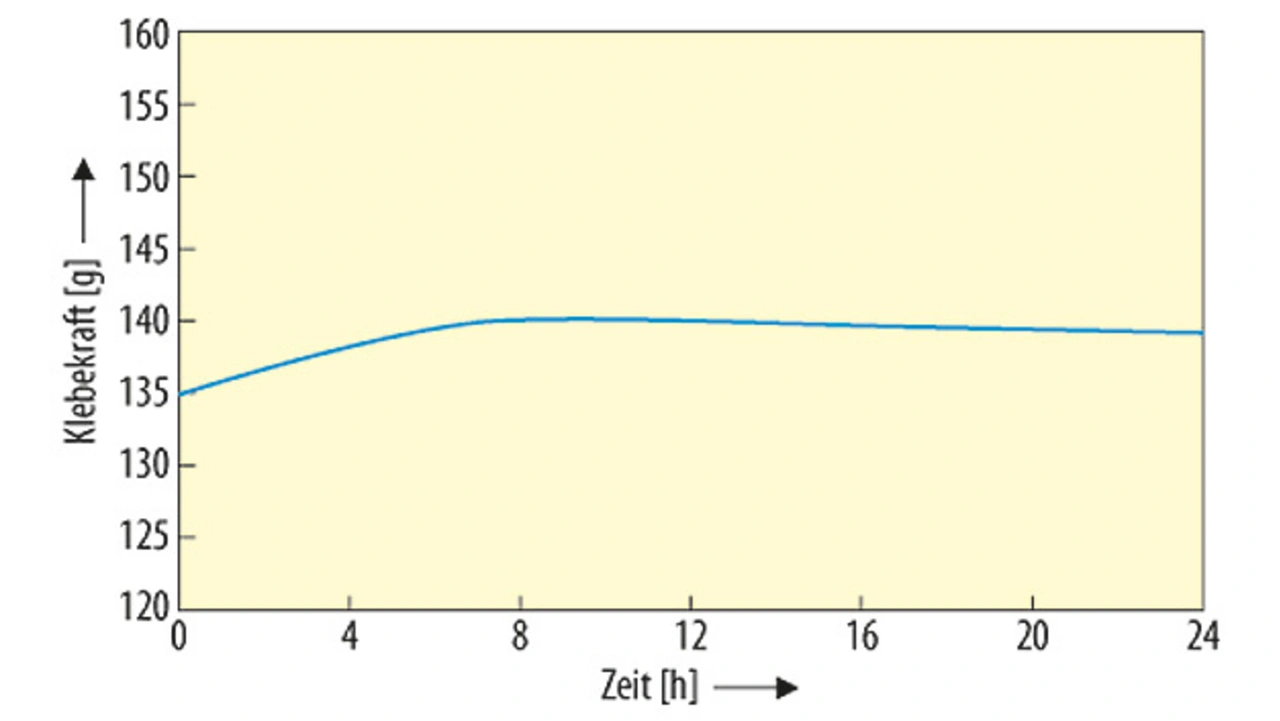

Klebkraft (Bild 2) steht für die Fähigkeit der Lotpaste, ein Bauelement zu greifen und in der entsprechenden Position zu halten. Dies ist wichtig, wenn der Bestückungsautomat mit einem Tisch ausgestattet ist, der zweidimensional in Richtung Vakuumgreifer verfährt. Ebenso ist dies eine wichtige Eigenschaft für Bauelemente mit unregelmäßiger oder hoher Bauform sowie für schwere Bauteile. Die Klebkraft kann sich mit der Zeit verändern. Daher wird sie oft über einen längeren Zeitraum geprüft (z.B. über 24 h).

Wichtige Eigenschaft: Konturenstabilität (Slump)

Nach dem Auftragen sollte die Lotpaste die anfangs rechteckige Form des Depots so lange wie für den Bestückungsprozess nötig beibehalten. Mangelt es allerdings an dieser Konturenstabilität, so kann die Lotpaste die Auftragsform nicht halten und verläuft seitlich. Dies kann unter Umständen zur Brückenbildung oder zu anderen Mängeln führen.

Dieser sogenannte Slump wird gemessen, indem die Lotpaste mit einer Prüfschablone auf ein Kupfersubstrat aufgebracht wird. Die Schablonenöffnungen beim Slump-Test decken einen entsprechenden Bereich von den kleinen bis zu größeren Rastermaßen ab. Die Prüfung verwendet zwei atmosphärische Zustände: Cold Slump bei Raumtemperatur sowie Hot Slump bei 80 °C. 20 Minuten nach dem Aufdrucken wird die Paste dann auf Brückenbildung oder Verlaufen geprüft.

Kenngröße: Thixotropie-Index

Der Thixotropie-Index ist ein Maß für die Fähigkeit der Lotpaste, ihre Soll- und Anfangsviskosität wieder zu erlangen. Während des Druckens ändert sich die Viskosität wegen der Auftragsbewegung der Paste auf die Schablone. Die anfängliche Viskosität soll sich aber wieder einstellen, sobald die Paste durch die Rakel nicht mehr bewegt wird. Dieser Anfangswert ist nämlich der stabilste Zustand, in dem die Paste gute Konturenstabilität und Klebekraft aufweist.

Reflow-Löten und Reflow-Profile

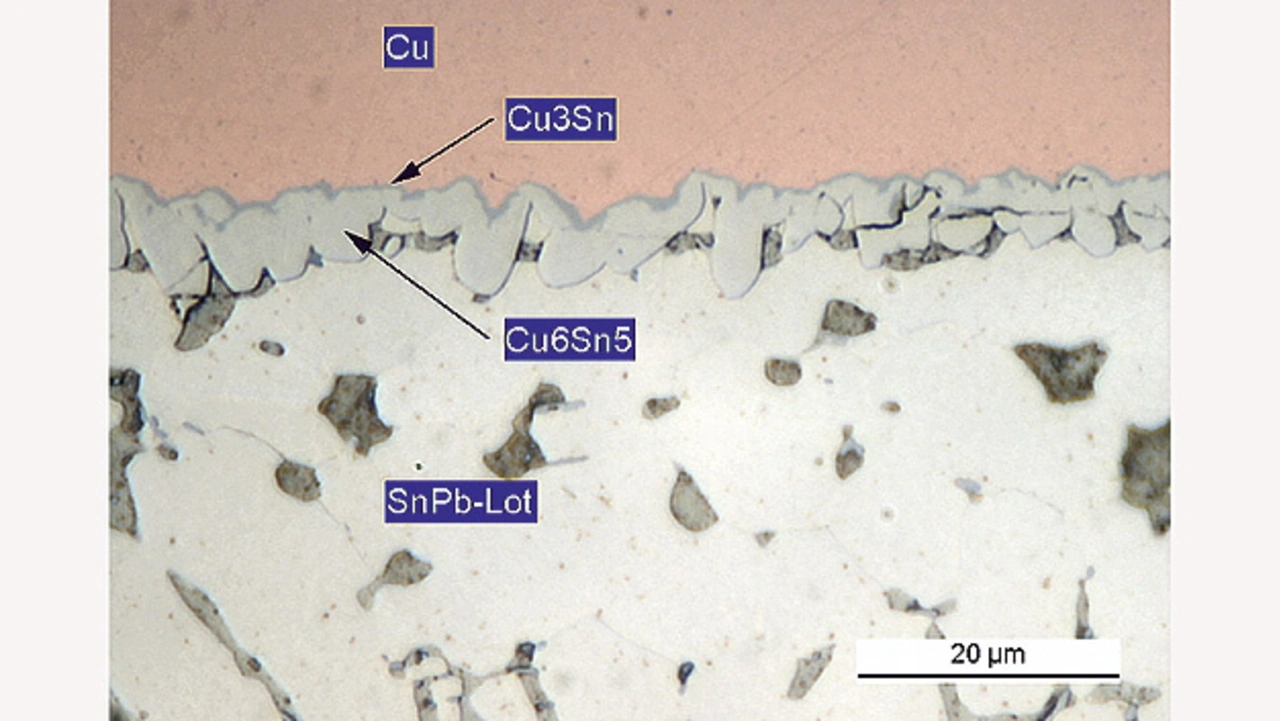

Der Lötvorgang während der Herstellung elektronischer Produkte stellt immer eine Verbindung vom Kupfer (Cu) auf der Leiterplatte mit dem Zinn (Sn) des Lotes her. Dasselbe gilt für die Verbindung des Lotes mit dem Bauelement. Bei oberflächenmontierbaren Bauelementen wird diese Verbindung meist durch Reflow-Löten hergestellt und dabei kommen hauptsächlich Konvektionsöfen zum Einsatz. Ein alternatives Verfahren stellt das Dampfphasenlöten dar. In beiden Fällen muss die auf die leiterplattenseitige Kontaktfläche aufgebrachte Lotpaste diese Verbindung herstellen können (Bild 4).

- Lotpaste ≠ Lotpaste

- Lotpasten mit gemischten Flussmittel auf Kolophonium- und Kunstharzbasis

- Mögliche Gründe für eine Verzögerung im Bestückungsprozess

- Genauere Betrachtung von Reflow-Profilen