Induktives Chip-Bonden

Innovationssprung für die Leistungselektronik

Ein neues induktives Bond-Verfahren für die heterogene Integration könnte sich für die Leistungselektronik als revolutionär erweisen.

Denn erstmals hat das Fraunhofer-Institut für Elektronische Nanosysteme ENAS gemeinsam mit dem Institut für Werkzeugmaschinen und Produktionsprozesse (IWP) der TU Chemnitz und der japanischen Firma Shinko Electric Industries ein Verfahren entwickelt, das induktives Fügen auf der Mikroebene ermöglicht. »Vor allem für Hersteller von Baugruppen der Leistungselektronik ist dieses Verfahren besonders interessant, weil die Dauer von Fügeprozessen deutlich verringert und die thermische Beeinflussung aller Fügekomponenten reduziert wird«, sagt Christian Hofmann, wissenschaftlicher Mitarbeiter am Fraunhofer ENAS.

Neu ist induktives Fügen nicht, es wurde allerdings bisher vorwiegend in makroskopischen Prozessen wie dem Rohrschweißen, Löten und Kleben eingesetzt. Jetzt haben das Fraunhofer ENAS und das IWP erstmals einen induktiven Bondprozess für die Mikroelektronik auf Basis von Sinterpasten mit mikroskaligen Silberpartikeln für die mechanische Flächenkontaktierung von Chips auf DBC-Substraten (Direct Bonded Copper) entwickelt. Diese Lösung erlaubt es, die hohe Abwärme der Bauteile schnell und gezielt über die gesinterten Strukturen abzuführen. Die Firma Shinko möchte den Prozess als industrialisiertes Verfahren anbieten und entwickelt ihn gemeinsam mit den Projektpartnern des IWP und dem Fraunhofer ENAS kontinuierlich weiter.

Jobangebote+ passend zum Thema

So funktioniert das induktive Sinterverfahren

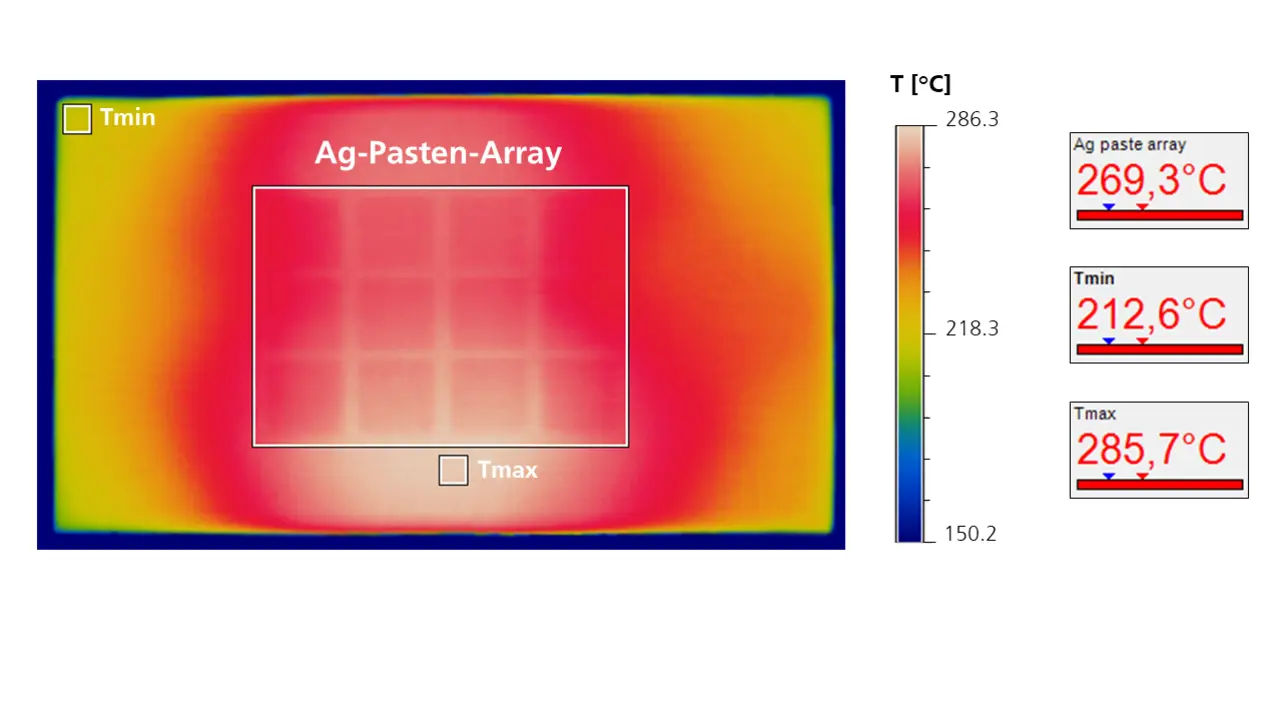

Von einem Wechselstrom durchflossene Induktionsspulen erzeugen über ein hochfrequentes elektromagnetisches Feld Wirbelströme in elektrisch leitfähigen Silberpartikel-Pads. In diesen Pads führen sie zu einer Widerstandserwärmung mit Heizraten von mehr als 100 K/s. Die gesamte Prozessdauer reduziert sich mit diesem Verfahren entscheidend, weil Sintertemperaturen von ca. 300 °C im Vergleich zu konventionellen Heizplatten in weniger als 5 s erreicht werden können. Außerdem wird nur lokal erwärmt, so dass temperatursensible Komponenten auf den DBC-Substraten weniger thermisch belastet werden.

Allerdings muss die Konfiguration der Induktionsspulen jeweils auf die Bondstrukturen eines bestimmten Anwendungsfalls ausgelegt werden. »Deshalb bietet sich das Verfahren vor allem für Unternehmen an, die in hohen Stückzahlen fertigen, so dass sich der Anfangsaufwand rechnet«, sagt Hofmann.

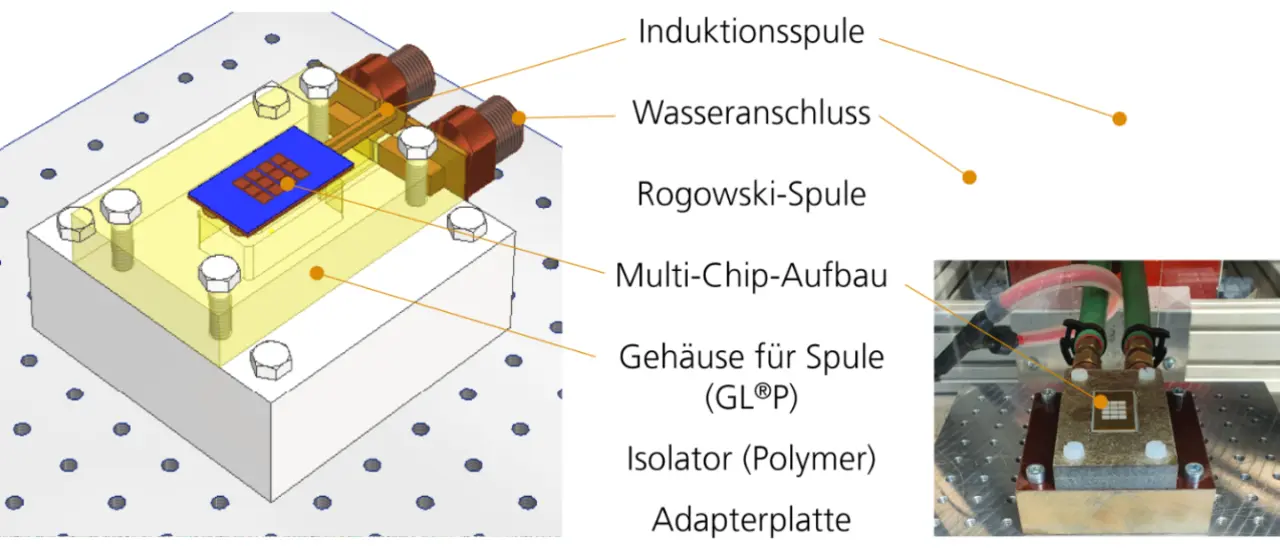

Im Rahmen der Forschungsarbeiten wurde ein Testaufbau bestehend aus einer Prozesskammer mit einem Sintermodul, einer Druckplatte und einer Prozessüberwachung auf Basis von IR-Thermografie und Strommessung entwickelt. Im Sintermodul befindet sich eine wassergekühlte Induktionsspule in einem elektrisch isolierenden Umgebungsmaterial. Mittels Prozessüberwachung werden der Spulenstrom und die Arbeitsfrequenz in Echtzeit aufgezeichnet.

»Wir haben 2015 mit dieser Entwicklung begonnen. Dabei konnten wir auf keine Vorarbeiten zurückgreifen, da wir bis heute eine weltweit alleinige Forschungsaktivität in diesem Themenbereich durchführen.«, so Christian Hofmann im Interview mit Markt&Technik. Ein Grund für die erfolgreiche Entwicklung war die Tatsache, dass an der TU und dem Smart Systems Campus in Chemnitz sowohl Know-how für das induktive Fügen als auch für die Mikrosystemtechnik vorhanden ist, das kombiniert werden konnte. Jetzt arbeitet Christian Hofmann unter anderem daran, die Größe der Spulen zu reduzieren und die Induktionsgeneratoren zu verbessern. Das nächste hochinteressante Anwendungsfeld ist das induktive Bonden von Wafern.