Erfolgreiche realisierte 3D-Druck-Projekte

Geniale Ideen umsetzen

Fortsetzung des Artikels von Teil 2

Innovatives Kamerastativ additiv gefertigt

Wer sich schon einmal daran versucht hat, mit seinem Smartphone oder seiner Action Cam faszinierende Sprünge – beispielsweise von Mountainbikern – filmisch festzuhalten, der stellt meist schnell fest: Das war nichts. Diese Erfahrung machte auch Felix Kochbeck, CEO und Entwickler von LUUV: Beim Snowboarden im Zillertal scheiterte der Aktivsportler daran, seine Eindrücke wackelfrei auf Film zu bannen. Die Konsequenz: Er konstruierte ein sich selbst stabilisierendes Stativ, gründete ein Unternehmen und stellte mit additiven Fertigungstechniken der Firma EOS erste Prototypen her.

Anforderungsprofile definieren

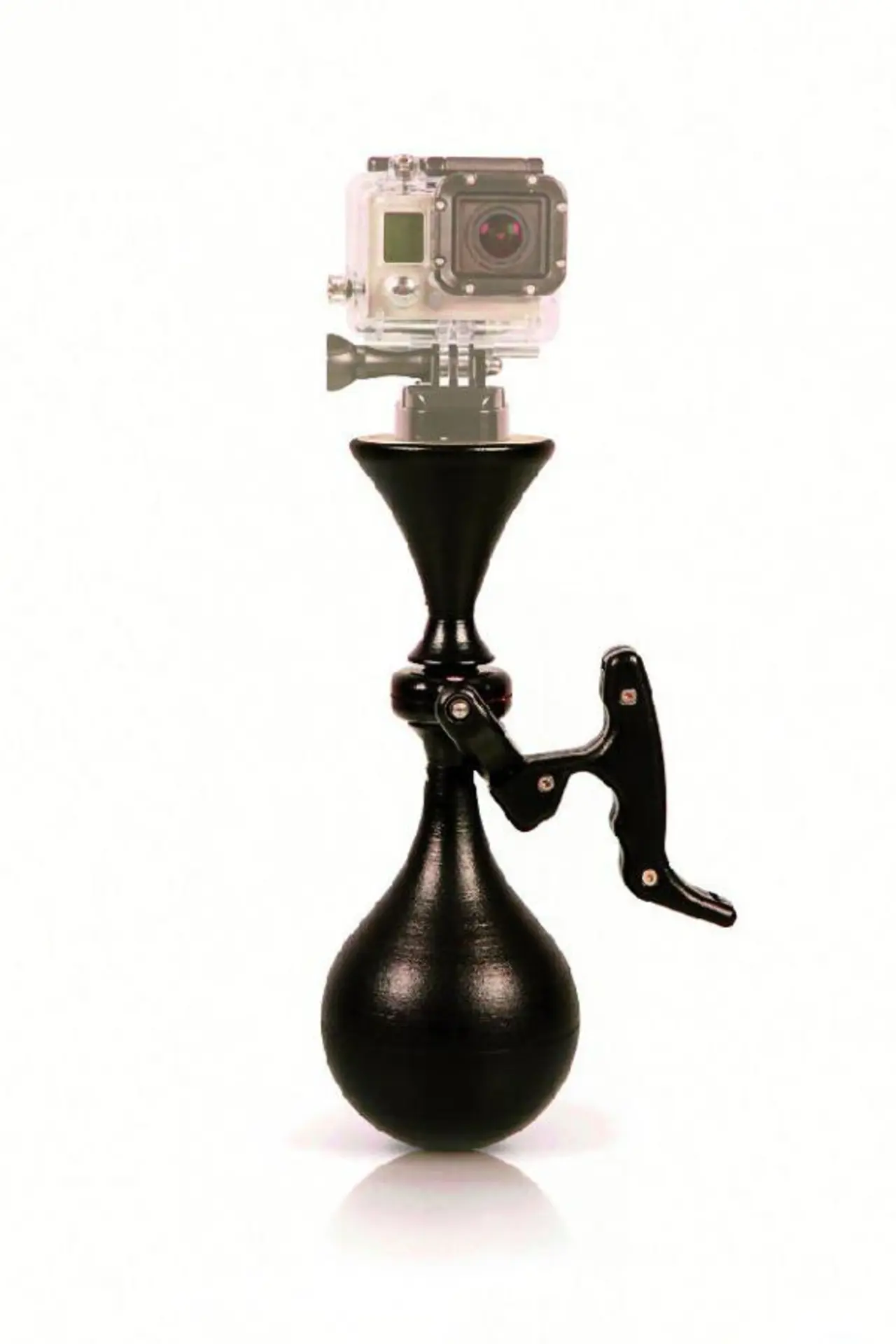

Für Felix Kochbeck stand das Ziel fest: die Konstruktion eines Handstativs, das verwackelte Aufnahmen wirksam verhindert. Das Prinzip scheint zunächst simpel: Ein Schwebestativ mit entfernter Ähnlichkeit mit einer Sanduhr (Bild 3) nimmt am oberen Ende das Smartphone bzw. die Kamera auf. Am Hals befindet sich ein Griff für die Hand des Kameramanns. Der tropfenförmige untere Teil verbirgt eine ausgeklügelte Präzisionsmechanik, mit deren Hilfe die Kamera ausbalanciert wird, etwa bei der Eigenbewegung des Filmenden oder auch bei Windstößen. Das Prinzip ähnelt entfernt dem von Stehrollern, die ihren Fahrer mit zwei Rädern auf einer Achse ausbalancieren. Ein weiterer Vorteil der Konstruktion ist, dass sie sich nur wenige Zentimeter über dem Boden vollständig drehen lässt.

Neben der Präzisionsmechanik war auch die Herstellung eines passenden Gehäuses eine Herausforderung für den Jungunternehmer und sein Team. Auch wenn ein Gehäuse zunächst als die einfachere Konstruktion erscheint, waren zu Beginn der Arbeiten einige Falten auf der Stirn von Kochbeck zu sehen: „Für uns als Start-up galt es, von vornherein strikt kostenorientiert zu arbeiten.“ Der Bau einzelner Prototypen war in der Vergangenheit eine kosten- und zeitintensive Angelegenheit, sodass eine brauchbare Alternative zu herkömmlichen Fertigungsverfahren gefunden werden musste.

Kleinserienfertigung mit Hilfe des Laser-Sinter-Verfahrens

Das Gehäuse sollte einerseits allen funktionalen Anforderungen wie etwa Ergonomie und Bruchsicherheit genügen. Und bei einem für den trendigen Outdoor-Einsatz konzipierten Bauteil durfte andererseits ein attraktives Design nicht zu kurz kommen. Anforderungen wie diese favorisieren ein Herstellungsverfahren: die additive Fertigung. Ein eigener 3D-Drucker war neben kleineren Werkzeug- und Materialbestellungen also die zentrale Investition des Berliner Start-up.

Das Gerät arbeitete mit dem Prinzip des Fused Deposition Modeling (FDM), also der Schmelzschichtung. Kochbeck weiter: „Für unsere ersten funktionalen Modelle war das Verfahren noch sehr gut geeignet. Wir kamen jedoch in der Entwicklung relativ schnell zu dem Punkt, an dem wir eine industriell produzierte Kleinserie brauchten.“ Weil FDM-Drucker – seiner Überzeugung nach – nicht die erforderliche Qualität für den professionellen Einsatz bieten, entschied sich der LUUV-Gründer letztendlich für die Firma EOS, deren Fertigungsmaschinen mit dem Laser-Sinter-Verfahren arbeiten. Zentrale Punkte bei dieser Entscheidung: die Ästhetik der Produkte und deren mechanische Eigenschaften auf einem professionellen Qualitäts-Level.

Einrichtungskosten für den Formenbau fallen weg

Für das Start-up bieten sich durch additive Fertigungsverfahren große Vorteile, wie Kochbeck bestätigt: „Wir haben keine Einrichtungskosten, etwa für Spritzgussformen. Wir können Bauteilgeometrien verwenden, die bei anderen Herstellverfahren nicht möglich wären. Außerdem können wir im laufenden Produktions- bzw. Prototyping-Prozess Teile verändern.“ So reduzierte das Team zum Beispiel durch die intensiven Testmöglichkeiten mit den verschiedenen Prototypen die Baugröße des Stativs deutlich. Derzeit befindet sich die zehnte Prototypengeneration im Versuchseinsatz – kaum vorstellbar bei der Verwendung althergebrachter Produktionsmethoden.

EOS-Maschinen wurden zur Produktion einer Prototypenkleinserie eingesetzt. Genauer: Der Mantel des LUUV-Schwebestativs kommt aus einem EOS-System; die Präzisionsmechanik verbirgt sich im Inneren des Statives. Kochbeck plant bereits, auch die Serienproduktion von LUUV mit additiver Fertigung durchzuführen. Eine Crowdfunding-Kampagne läuft derzeit.

Jobangebote+ passend zum Thema

- Geniale Ideen umsetzen

- Perfekte Passform für Schädelimplantate

- Innovatives Kamerastativ additiv gefertigt

- Roboterhand für Pharmazulieferer