Für thermisch kritische Bauteile

Lotmaterial bestücken anstatt Lotpaste drucken

Wie lassen sich Hotspots unter thermisch kritischen Bauteilen im Standard-Reflow-Prozess verhindern? Katek und Indium haben dazu ein neues Lot-Verfahren ausprobiert – und für eine Automotive-Anwendung validiert.

Die Aufgaben, die aktuelle Elektronik-Baugruppen erfüllen müssen, erfordern immer mehr Funktionalität pro Gerät bei gleichzeitig steigenden Anforderungen an eine nachhaltige Lebensdauer dieser Produkte. Der Trend zur Integration ist auch bei den Bauteilen wie SIP (System in Package) oder MCP (Multi Chip Package) deutlich spürbar. Diese Hochleistungsbauteile benötigen eine optimierte thermische Anbindung an den Schaltungsträger, um die hohen entstehenden Verlustleistungen pro Fläche zuverlässig über die gesamte Lebensdauer abzuführen. Dies ist in Automotive-Anwendungen besonders herausfordernd.

Die »Low Void«-Lötaufgabe

Die Prozessspezialisten von Katek Grassau wurden mit diesen gestiegenen Anforderungen an Automotive-Steuergeräte im Rahmen eines Kundenprojektes konfrontiert. Die Analyse des Anforderungskataloges ergab, dass im komplexen Steuergerät explizit zwei IC-Bausteine eine besonders effektive Anbindung an den Schaltungsträger zur Entwärmung benötigen. Diese zusätzliche Anforderung wird für alle andern Komponenten nicht benötigt. Hier gelten die allgemeinen automobilen Zuverlässigkeitskriterien. Zur optimalen Umsetzung der Kundenanforderungen an das verringerte Porenniveau (Void-Anteil) der definierten IC-Bauteile wurden umfangreiche verfahrens- und materialtechnische Untersuchungen durchgeführt.

In den Versuchsreihen der Prozesstechnik wurden drei wesentliche Technologiebereiche betrachtet:

- a) Optimierung des etablierten SMT-/Standard-Reflow-Lötprozesses

- b) Beschaffung und Einsatz einer vakuumunterstützten Reflow-Anlage

- c) Einsatz alternativer Lotmaterialtechnologien im etablierten SMT-/Standard-Reflow-Lötprozess

Versuchsreihe a) diente maßgeblich der Untersuchung der Optimierungspotenziale im Schablonendruckprozess. Zielstellung war, den Void-Anteil an den definierten Bauteileanschlüssen prozesssicher unter 25 Prozent der verfügbaren gesamten Anschlussfläche zu halten. Folgende Variablen wurden untersucht:

- a1) Design der Druckschablonen

- a2) Dicke der Druckschablonen

- a3) Typ/Hersteller der Lotpasten

Die Void-Anteile der Versuchsaufbauten wurden mittels Flächenanalyse der X-Ray-Bilder ermittelt.

Jobangebote+ passend zum Thema

Fazit der Versuchsreihe a) ist, dass die deutlich erreichten Verringerungen der Void-Anteile nicht ausreichend prozesssicher und wiederholstabil darstellbar sind. Und somit den Qualitätsvorgaben von CpK 1.67 nicht entsprachen.

Versuchsreihe b) wurde unter Einbeziehung von Herstellern von Reflow-Vakuum-Anlagen durchgeführt. Als Schlüsselparameter im Reflow-Lötprozess unter Vakuum wurde neben dem erreichten Vakuum (Druckniveau) der Prozesskammer auch die Haltezeit über Liquidus (TAL) des Lotmaterials analysiert.

Als Besonderheit ist aufgefallen, dass mit dem Standard-Schablonendruck das benötigte Lotvolumen bei LQFP-Bausteinen nicht sicher appliziert wurde (Bild 1). Da dieser Prozess eine potenzielle Lösung darstellte, wurde ein Einsatz für automotive Projekte im Umfeld der hochflexiblen Produktionsabläufe in der EMS-Fertigung geprüft. Die potenzielle Auslastung einer solchen Reflow-Vakuum-Lötanlage wurde mit wenigen Projekten unter Berücksichtigung der avisierten Jahresmengen und geplanten Abruflosgrößen analysiert.

Da sich im flexiblen Fertigungsumfeld eines modernen EMS-Dienstleisters die Effektivität von Abläufen immer auch in den Anlagenkonzepten widerspiegelt, wurde dieser Equipment-Ansatz hier nicht favorisiert.

Versuchsreihe c) untersuchte die Möglichkeiten, diese Void-Anforderungen mittels Materialtechnik zu erfüllen. Hierzu wurden Optionen zu dem bekannten System der Lotpasten gesucht. Die Experten der Firma Indium Corporation haben hierzu die Lot-Formteile (Preform) mit einer Flussmittelbeschichtung (Flux Coating) vorgestellt, mit denen in Telekommunikationsanwendungen (5G) bereits vergleichbare Void-Anforderungen erfüllt werden. Die mit einem Trockenflussmittel beschichteten Lot-Formteile sind komplett Pick&Place-fähig und können somit einfach in den Bestückprozess der SMD-Linien integriert werden. Basierend auf den Gegebenheiten der Baugruppe wurden die Parameter dieser Flux Coated Preform adaptiert. Während beim Lotpastenprozess das Drucklayout und die Schablonendicke optimiert werden, sind bei den LV-Formteilen die Flussmittelbeschichtung in Prozent und die Lotmaterialdicke in µm entscheidende Parameter.

Flussmittel-beschichtete LV-Preform

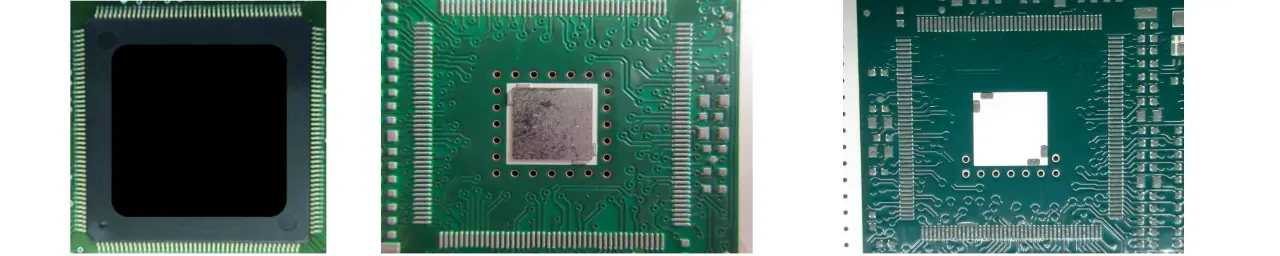

Die LV-Preform wurde im SMT-Pick&Place-Prozess an die vorgegebene Position des Thermo-Pads auf der Leiterplatte bestückt. Anschließend erfolgt die Platzierung der Komponente (LQFP), welche im Standard-Reflow-Lötprozess verarbeitet und gelötet wird. Dazu benötigt man keine Sonderabläufe im Bestück- und im Reflow-Lötprozess. Als Antwortgröße der Aufbauten wurde wiederum eine Röntgenanalyse zur Ermittlung der Void-Anteile in Prozent der Pad-Fläche durchgeführt.

Als Fazit der Versuchsreihe c) ist eine signifikante und wiederholbar stabile Verringerung der Void-Anteile nach Anpassung der LV-Prefom gegeben. Bei der Anpassung der LV-Preform an die mechanischen Bedingungen der Komponenten auf dem Board ist maßgeblich die Lot-Preform-Stärke relevant. Dies liegt in den Toleranzen der Komponenten begründet.

Es wurden signifikante Verringerungen der Void-Anteile im Standard-Reflow-Lötprozess erreicht.

Die hier untersuchten Baugruppen haben mittlerweile alle automotiven Design-Validation- und Process-Validation-Tests erfolgreich absolviert.

Die Baugruppen sind bereits erprobt und verrichten stabil auf der Straße ihren Dienst. Da die LV-Preforms bestückt werden, benötigen sie keinerlei Flussmittelbestandteile, die das Druckverhalten von Lotpasten garantieren. Das Trockenflussmittel dient ausschließlich dem sicheren Herstellen der Lötverbindung.