Kommunikation zwischen Fertigung und Traceability-System

Die Schnittstelle als kritischer Punkt der internen Traceability

Fortsetzung des Artikels von Teil 1

Die Schnittstelle als kritischer Punkt der internen Traceability

Ein typisches Szenario

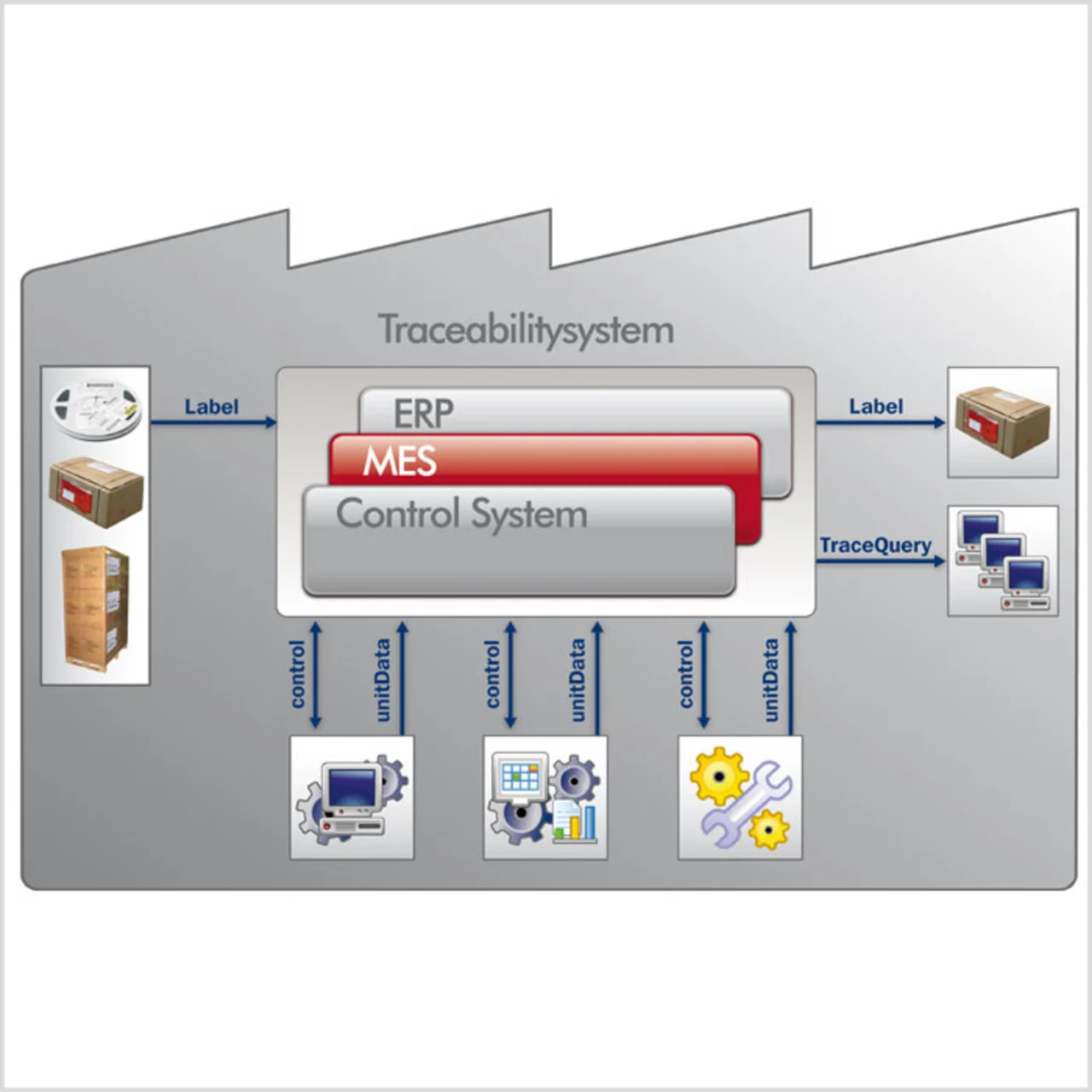

In einer seriennummernorientierten Fertigung soll ein Einzelnutzen einen bestimmten Prozess durchlaufen. Das entsprechende Gerät scannt dazu zunächst die Seriennummer und legt eine Datei control_Request.xml ab. Diese enthält neben der Seriennummer und der ID des Prozesses noch Informationen über die aktuellen Einstellungen des Prozesses. Das Traceability-System liest diese Datei und vergleicht den Inhalt mit den Vorgaben zur Seriennummer. Es reagiert mit einer Anwort-Datei control_Response.xml, die sehr ähnlich aufgebaut ist, aber zusätzlich das Attribut »State« mit dem Wert »ok« oder »nok« – inklusive Begründung – enthält. Erst nach Eintreffen dieser Datei arbeitet der Prozess weiter bzw. zeigt im »nok-Fall« eine Fehlermeldung und übernimmt aufgrund optionaler Anhänge ggf. weitere Einstellungen. War die Antwort »ok« und konnten die geforderten Einstellungen vorgenommen werden, erfolgt die Bearbeitung des Produktes. Im Anschluss legt das Traceability-System das Protokoll in einer unit-Data.xml Datei ab und verarbeitet das Dokument in der angebundenen Datenbank.

Was heißt »interne Traceability in der Produktion«?

Die interne Traceability in der Elektronikfertigung soll es ermöglichen, Produktionsdaten nachvollziehbar zu machen, zu dokumentieren und letztlich zu archivieren, um beispielsweise im Fall einer Rückrufaktion schnell und zweifelsfrei die fehlerhafte Charge zu identifizieren. »Interne Traceability bleibt, wie der Name schon sagt, »im Haus«. »Kaum ein Unternehmen wird solche Daten nach außen kommunizieren, um nicht Gefahr zu laufen, Knowhow herauszugeben«, erläutert Dr. Johann Gaus. Die an der Produktion beteiligten Unternehmen vereinbaren lediglich Umfang, Parameter und Art der Dokumentationen und überprüfen deren Einhaltung über Audits. »Die Werte an sich bleiben aber unter Verschluss und werden normalerweise bestenfalls zwischen sehr eng kooperierenden verlängerten Werkbänken ausgetauscht«, so Gaus.

Jobangebote+ passend zum Thema

Interne Traceability lässt sich in verschiedenen Ausbaustufen realisieren: »Der einfachste Einstieg könnte darin bestehen, die gefertigten Baugruppen mit einem Zeitstempel zu versehen und die verwendeten Chargen händisch zu protokollieren«, meint Gaus. Entdeckt der Abnehmer später eine aufgrund einer defekten Charge nicht funktionstüchtige Baugruppe, bietet das immerhin die Möglichkeit, ihn vor dem Einbau weiterer betroffener Baugruppen zu bewahren. Am anderen Ende der Skala könnte eine Realisierung stehen, in der sämtliche Daten vom Wareneingang über Produktionsvorbereitung und Produktion bis zu Verpackung und Versand nicht nur dokumentiert, sondern aktiv zum Stoppen eines unerlaubten Vorgangs und zur statistischen Prozessauswertung und -verbesserung verwendet werden.

Es versteht sich von selbst, dass die einfachste oder aufwändigste Ausbaustufe nicht gleichzeitig die beste oder schlechteste sind, wie Gaus findet: »Wieviel Traceability für das jeweilige produzierende Unternehmen vonnöten ist, hängt vom Unternehmen und den gefertigten Produkten ab. Nicht jeder EMS benötigt beispielsweise die höchste Ausbaustufe der Traceability.« Ein flexibel organisiertes Unternehmen, das auf schnelle Realisierung verschiedenster Kundenwünsche spezialisiert ist, würde nach Ansicht von Gaus durch die Überregulation eines zu aufwändigen Traceability-Systems zu stark ausgebremst. Andererseits wird dieses Unternehmen vermutlich keine Baugruppen für sicherheitskritische Anwendungen im Bereich Nukleartechnik, Verteidigungs- oder Luftahrtindustrie fertigen.

Eine erste grobe Orientierung zur erforderlichen Ausbaustufe geben folgende Fragen:

- Wie genau sollen die Produkte gekennzeichnet werden?

- Sollen Einzelnutzen fortlaufend gekennzeichnet werden, oder genügt eine gröbere Aufteilung, z.B. nach Auftragslos?

- Wie genau müssen die verbauten Materialien aufgezeichnet werden?

- Muss bei der Rüstung einer Charge (oder ihrer Weiterverwendung in einer Sammelrüstung) außer Korrektheit der Artikelnummer etwas überwacht werden, z.B. die Zuordnung zu einem Produktionsauftrag, das Verfallsdatum, RoHS, MSL-Level, nachweispflichtige Materialien zur Aufnahme in die Produktkennung?

- Genügt eine zeitliche Zuordnung der Materialchargen zum jeweiligen Gesamtnutzen, oder ist eine höhere Genauigkeit, z.B. zum Einbauort auf Referenzebene, erforderlich?

- Bei zeitlicher Zuordnung: Wie lässt sich sicherstellen, dass das System nicht verwendete Chargen aus Sammelrüstungen als solche erkennt und nicht zuordnet?

- Welche weiteren Prozessparameter müssen aufgezeichnet, zusätzlich auf Einhaltung einer Vorgabe überprüft bzw. so aufgezeichnet werden, dass man sie anhand von Filterkriterien den Produkten zuordnen kann? (zü)

- Die Schnittstelle als kritischer Punkt der internen Traceability

- Die Schnittstelle als kritischer Punkt der internen Traceability