Ständige Verbesserung

Zuverlässiger Einsatz von Halbleitern im Kraftfahrzeug

Komplexen Fahrzeuganwendungen, wie beispielsweise Sicherheits- und Fahrerassistenzsystemen, führen zu einer steigenden Anzahl an Halbleiterkomponenten im Fahrzeug. Und eine Anforderung trifft dabei auf alle Chips zu: Sie dürfen nicht versagen.

Weniger als 1 Prozent der Gesamtkosten für die Herstellung eines Fahrzeugs entfielen in den 1950er Jahren auf die Elektronik. Aktuell können die Elektronikkosten bereits mehr als 35 Prozent der Fahrzeugkosten betragen und werden bis 2030 sogar auf 50 Prozent steigen [1]. Durch Elektronik in immer komplexeren Fahrzeugkomponenten steigt die Anzahl der Halbleiter pro Fahrzeug an. Die Zuverlässigkeit ist dabei für die Halbleiterkomponenten von zentraler Bedeutung. Jeder Chip, der in der Praxis versagt, kann zu kostspieligen Garantiefällen und Rückrufaktionen führen, die dem Image des Automobilherstellers schaden – im schlimmsten Fall kann es sogar zu Personenschäden kommen.

Aufgrund der Tatsache, dass die in der Fahrzeugelektronik eingesetzten Halbleiter eine der Hauptursachen für Fehler darstellen [2], fordern die Systemlieferanten eine ppb (parts per billion)-Halbleiterqualität mit dem Trend zu einer maximalen und mengenunabhängigen Anzahl von »insgesamt zulässigen Fehlerereignissen«. Aktuell werden die Qualitätsziele mit den verfügbaren Methoden zur Ermittlung der Zuverlässigkeit verfehlt, da sie stark von den Prozessschritten Test und Burn-In abhängig sind. Zunehmend drängen daher anspruchsvolle Audit-Standards darauf, Zuverlässigkeitsfehler bereits an der Quelle in der Halbleiterfabrik aufzudecken – die Kosten für Entdeckung und Korrekturmaßnahmen sind zu dem Zeitpunkt am geringsten. Um in das wachsende Marktsegment einzusteigen, müssen sich die Halbleiterhersteller für Automobil-Elektronik intensiv mit den neuen Anforderungen an die Zuverlässigkeit beschäftigen und sie entsprechend umsetzen.

Glücklicherweise korreliert die Chip-Zuverlässigkeit in hohem Maße mit der zufälligen Defektverteilung [3]. Für einen gut konzipierten Halbleiterprozess und ein gut durchdachtes Produkt wird die Zuverlässigkeit des Chips (extrinsische Zuverlässigkeit) von der zufälligen Defektverteilung dominiert [4 - 10].

Beispielsweise lassen sich hier nachfolgende Defektarten unterscheiden:

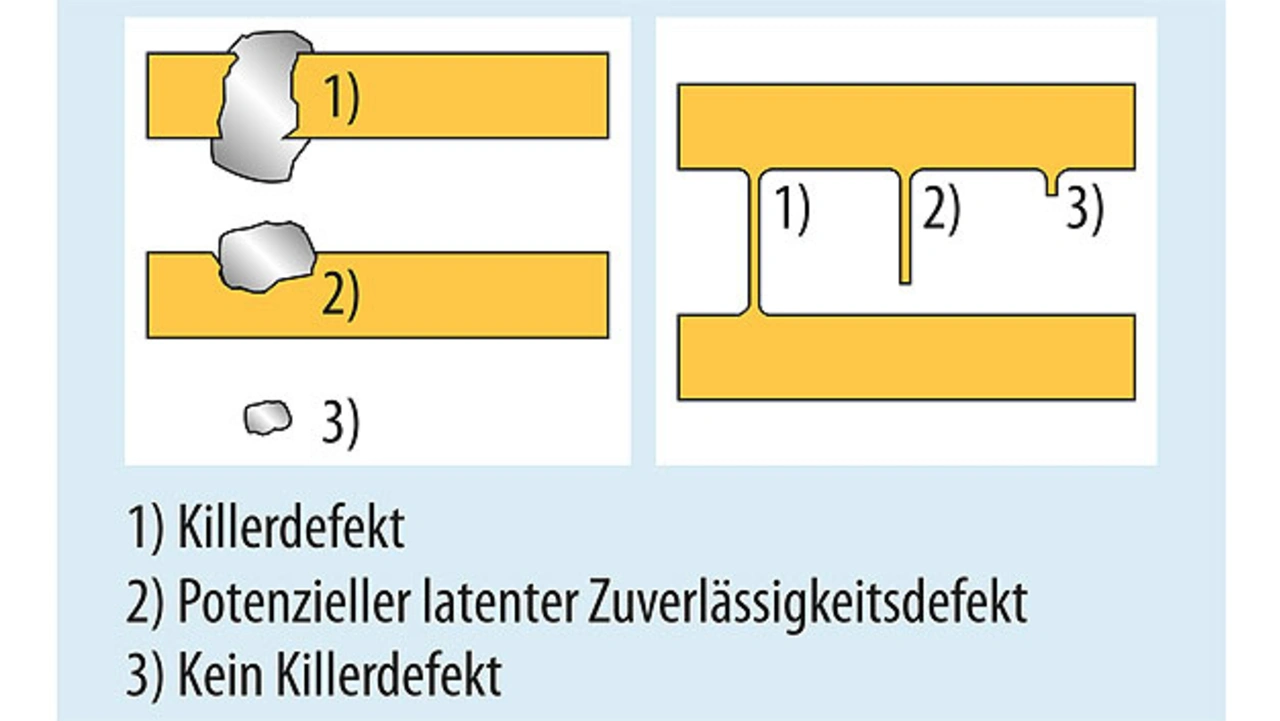

- Ein Killerdefekt (ein Defekt, der die Funktion des Chips beeinträchtigt) stellt beispielsweise einen Mangel dar, der einen Ausfall des Geräts zum Zeitpunkt t = 0 (Endtest) zur Folge hat.

- Ein latenter Defekt (ein Defekt, der die Zuverlässigkeit des Chips beeinträchtigt) ist ein Mangel, der zu einem Ausfall des Geräts zum Zeitpunkt t > 0 (nach dem Burn-In) führt.

Das Verhältnis zwischen Killerdefekten (Funktion/Ausbeute) und latenten Defekten (Zuverlässigkeit) ergibt sich aus der Tatsache, dass die gleichen Defektarten sowohl die Funktion beeinträchtigen als auch die Zuverlässigkeit beeinflussen [11].

Sie unterscheiden sich vor allem durch Größe und Ort, an dem sie auf der Gerätestruktur auftreten. Bild 1 zeigt Beispiele für Killer- und latente Defekte, die zu Unterbrechungen und Kurzschlüssen führen.

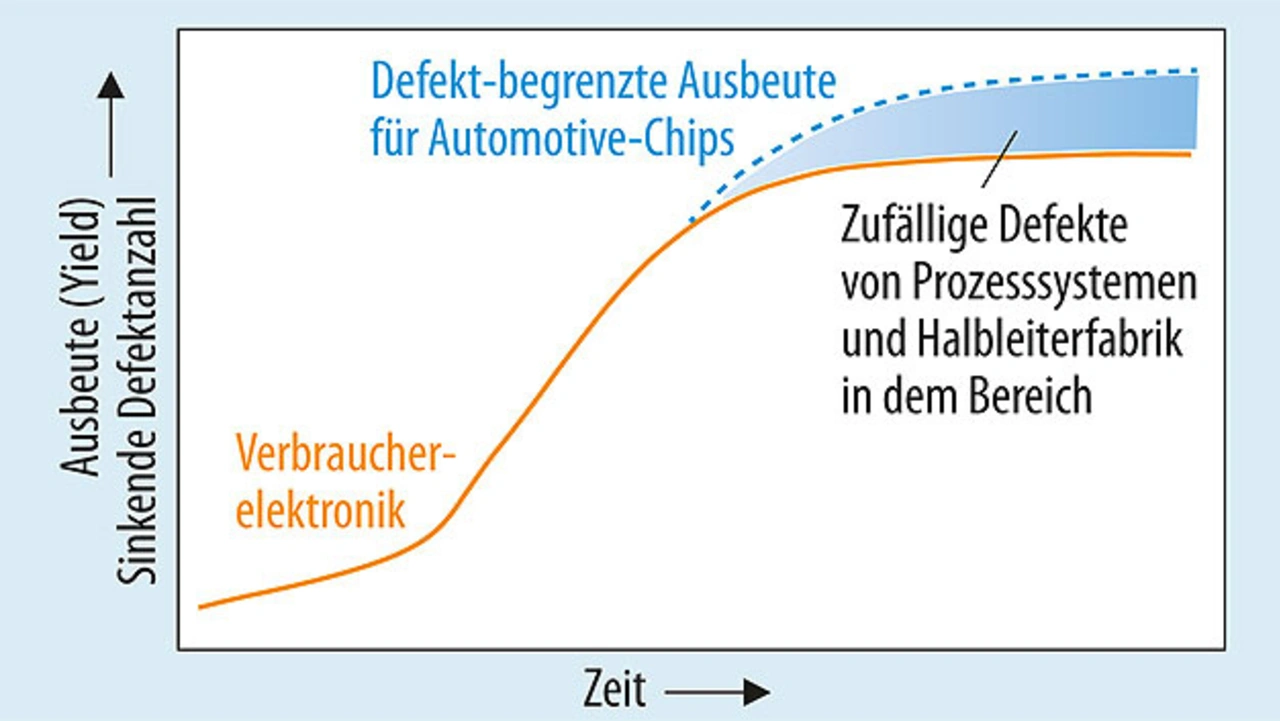

Für die Automotive Halbleiterfabriken geht die wirtschaftliche Entscheidung über die typische Umsatz- und Gewinnermittlung hinaus. Wenn es ein Zuverlässigkeitsproblem gibt, wird das Unternehmen voraussichtlich die Kosten für eine teure und zeitaufwendige Mängelanalyse tragen und finanziell für Garantieausfälle, Rückrufaktionen und mögliche rechtliche Verpflichtungen haftbar gemacht werden. Da die Anforderungen in der Automobilindustrie höher sind als die der Verbraucherelektronik, müssen die Automotive-Halbleiterfabriken höhere Basisrenditen erzielen. Das erfordert ein Umdenken darüber, was eine »ausgereifte Ausbeute« ausmacht, wie Bild 2 dargestellt.

Die Lieferkette in der Automobilindustrie, vom Originalhersteller über direkte Zulieferer bis hin zu den Halbleiterfabriken, verfolgt eine Null-Fehler-Strategie – »jeder Fehler zählt«. Die Kosten für die Entdeckung und Eindämmung latenter Fehler auf den nachgelagerten Stufen der Lieferkette steigen um das Zehnfache, wenn die Chips die Halbleiterfabrik verlassen haben.

Daher müssen latente Fehler frühzeitig gestoppt werden, da zu dem Zeitpunkt die Kosten am niedrigsten sind. Nur durch die Implementierung eines methodischen Defektreduktionsprogramms wird sich das Unternehmen dem Null-Fehler-Ziel annähern und die von den Automobilherstellern geforderten strengen Audits bestehen können.

Neben einer robusten Inline-Defektinspektion sind nachfolgende Methoden zur Fehler-Reduzierung einsetzbar:

- Kontinuierliches Verbesserungsprogramm (Continuous Improvement Program, CIP) zur Reduktion der Defektanzahl

- Golden (Master)-Tool-Arbeitsablauf

- Dog (Ausreißer)-Tool-Programm.

- Zuverlässiger Einsatz von Halbleitern im Kraftfahrzeug

- Kontinuierliche Defekt-Reduzierung