Aus zwei Steckern wird einer

THT + SMT = THR

Fortsetzung des Artikels von Teil 2

Voraussetzungen für die Leiterplatte erfüllen

Die mit THR-Verbindern zu bestückende Leiterplatte bedarf einer entsprechenden Abstimmung an den Stellen, an denen diese Steckverbinder vorgesehen sind. Dies betrifft im speziellen die Löcher, die einen Durchmesser aufweisen sollten, der nur ca. 0,2 mm größer ist als der zu verlötende Stiftdurchmesser. Darüber hinaus müssen die Löcher in der Leiterplatte durchkontaktiert sein. Um diese durchkontaktierten Löcher herum wird sowohl auf der Unterseite wie auf der Oberseite ein sogenanntes Lötauge angebracht. Auf diese Weise lässt sich die Stabilität der Verbindung verbessern.

Des Weiteren dient eine verzinnte oder vergoldete Oberfläche der Kupferbahnen auch als Anlaufschutz. Anschließend wird die Leiterplatte mit Lot beaufschlagt, so dass gleichzeitig auch Lot in die THR-Löcher gedrückt wird. Dieses Lot zieht sich beim Einsetzen der THR-Leiste an den Lötbeinchen mit herunter und füllt das Lötloch beim Löten zu mindestens 75 Prozent aus. Diese Voraussetzung der THR-Lötstelle ist erforderlich, um eine gute Lötung zu garantieren. Zu guter Letzt ist auch eine visuelle Kontrolle der gelöteten THR-Kontakte nach dem Verlöten möglich.

Jobangebote+ passend zum Thema

Anforderungen an Isolierkörperwerkstoffe für Reflow-Lötverfahren

Besondere Anforderungen müssen die bei den verschiedenen Reflow-Lötverfahren verwendeten Isolierkörperwerkstoffe erfüllen. Die Anforderungen steigen zusätzlich durch den Trend zu immer kleineren Bauformen. Hochleistungskunststoffe müssen sich dabei durch gute mechanische Eigenschaften, durch Dimensionsstabilität und hervorragende Wärmeformbeständigkeit auszeichnen. Der Schmelzbereich von Hochleistungskunststoffen liegt bei über 270 °C. Des Weiteren müssen sie fest, steif zäh und widerstandfähig gegenüber Chemikalien sein.

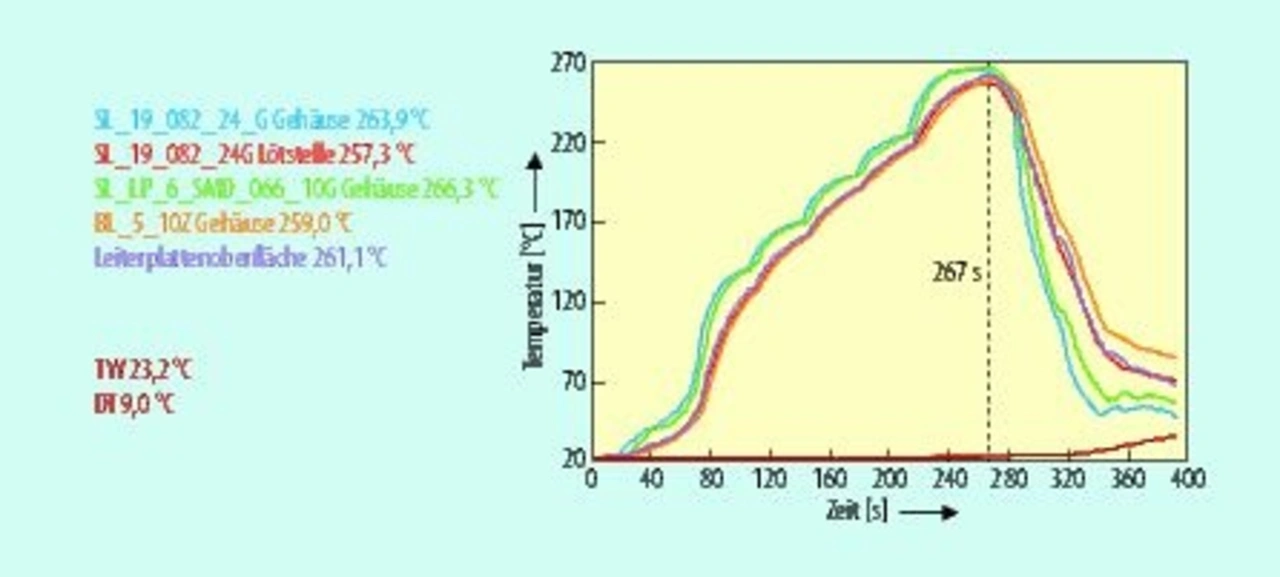

Es werden im Falle von Reflow-Lötverfahren Löttemperaturen um die 260 °C mit einer Belastungsdauer von 10 s bei einem kurzzeitigen Wärmeeinfluss erreicht (siehe Bild 2). Bei einem langzeitigen Wärmeeinfluss indes können – je nach Kunststoff – Temperaturen bis 200 °C erreicht werden. Die Belastungsdauer geht dabei über mehrere tausend Stunden. Solche Belastungen haben allerdings Auswirkung auf die Lebensdauer der Kunststoffe. Eine Abnahme der mechanischen Eigenschaften – zum Beispiel Schlagzähigkeit, Bruchdehnung – wird durch den langzeitigen Wärmeeinfluss verstärkt. Als Folge ist, um eine höhere Wärmeformbeständigkeit zu erreichen, der Einsatz von Verstärkungsstoffen – zum Beispiel Glasfaser oder Mineralfaser – erforderlich.

- THT + SMT = THR

- Neuer Steckverbinder-Typ hat sich entwickelt

- Voraussetzungen für die Leiterplatte erfüllen

- Auf die Bindenähte des Isolierkörpers achten!