Y-Flex im Vergleich zu FFC/FPC

Die Zukunft der schnellen Datenübertragung

Herkömmliche Technologien wie FFC/FPC oder Mikro-Koaxialkabel stoßen an Grenzen, insbesondere bei hohen Anforderungen an die Zuverlässigkeit bei gleichzeitig steigenden Datenübertragungsraten zwischen intern verbauten Leiterplatten. Y-Flex ist hier eine zukunftsfähige Alternative.

Die Y-Flex-Leitung ist eine spezielle High-Speed-FPC, die sich besonders für hohe Datenübertragungsraten eignet. Dies wird durch verschiedene Merkmale wie LCP (Liquid Crystal Polymer) als Grundmaterial, die Kontaktierung verschiedener Schichten mit sogenannten Silberbumps und durch einen speziellen,100-prozentigen reproduzierbaren Produktionsprozess realisiert.

Um besonders hohe Übertragungsgeschwindigkeiten zu erreichen, ist eine spezifische Abstimmung mit dem verwendeten FFC/FPC-Steckverbinder essenziell. Grundsätzlich kann das Steckgesicht der Y-Flex zwar auf jeden üblichen ZIF/Non-ZIF/LIF-Steckverbinder angepasst werden. Um jedoch die optimale Performance zu erreichen, sind die eigens dafür entwickelten High-Speed-ZIF/Non-ZIF-Steckverbinder, wie zum Beispiel die der „HF507“-Serie von Yamaichi Electronics, optimal geeignet.

In punkto Zuverlässigkeit und Datenübertragungseigenschaften nimmt der Fertigungsprozess von Y-Flex eine entscheidende Rolle ein:

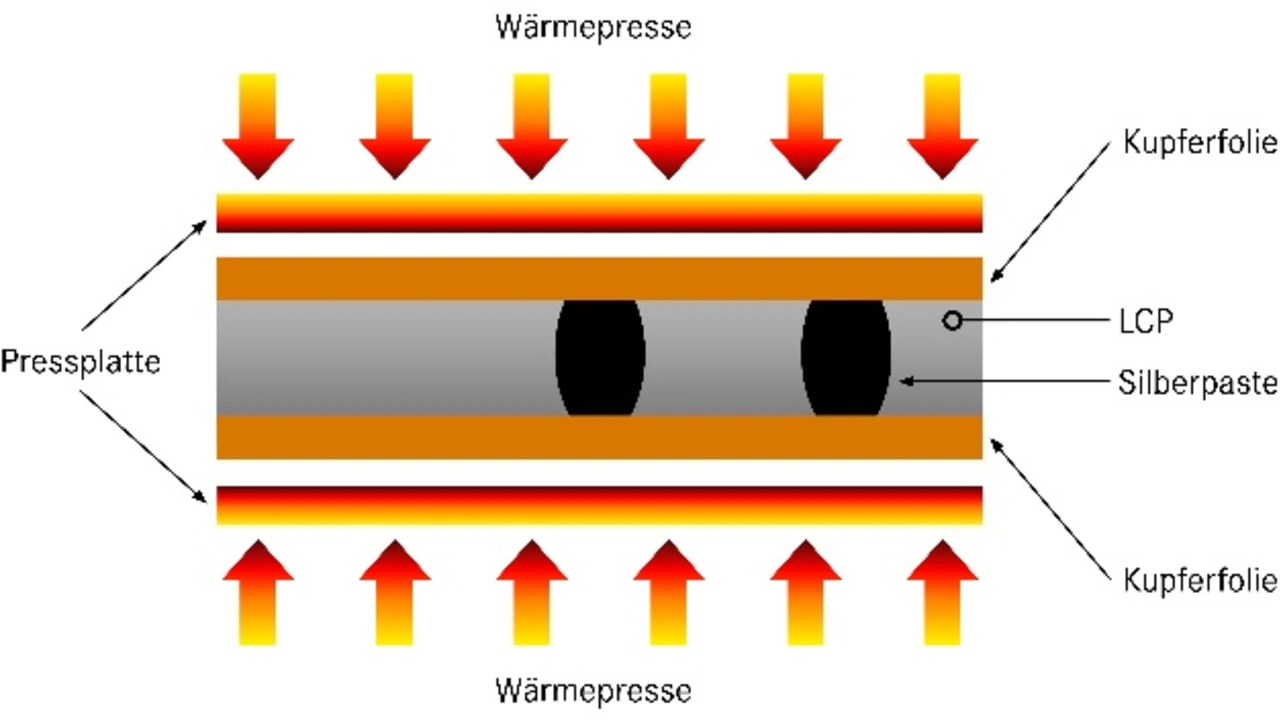

- Zu Beginn wird die Silberpaste in Form eines pyramidenähnlichen Kegels (Silberbump) auf eine Kupferfolie aufgebracht. Danach wird eine Folie des LCP-Isolationsmaterials sowie eine weitere Kupferlage unter Vakuum und Wärme verpresst.

Jobangebote+ passend zum Thema

- Diese beiden Schritte nehmen eine Schlüsselstellung im Produktionsprozess ein. Eine bestimmte Höhe der Silberpaste einerseits, sowie definierte Presskonditionen andererseits, sind erforderlich, um die optimale Kontaktierung und die notwendige mechanische Festigkeit zu den verschiedenen Kupferlagen zu erzielen.

- In den weiteren Schritten wird die Y-Flex durch Aufbringen und Entwickeln eines Fotolacks für die anschließende Präzisionsätzung vorbereitet. Dabei wird das nicht benötigte Kupfer hochpräzise entfernt und bietet somit größtmögliche Genauigkeit bei maximaler Gestaltungsfreiheit der Leiterbahnen.

- Das Reinigen und Aufbringen einer Schutzlage im Anschluss verleiht der „Y-Flex“-Verbindung Stabilität und einen Isolationsschutz.

Überblick über die Technologien

Im Vergleich zu Y-Flex, Mikro-Koax und FPC ist das am weitesten verbreitete flexible Flachbandkabel die FFC. In vielen Anwendungen werden FFCs auch in Zukunft zu Recht zum Einsatz kommen, besonders wenn größere Kabellängen (> 0,5 m) oder keine besonders hohen Signalübertragungsraten (< 3 Gbps) erforderlich sind. Bei FFCs können Leiterbahnbreiten und Abstände in einem gewissen Maß variabel gestaltet werden, um die Datenraten zu erhöhen. Dies bedeutet jedoch einen hohen Fertigungsaufwand. Bei der Y-Flex-Technologie dagegen können aufgrund der größeren Gestaltungsflexibilität wesentlich höhere Übertragungsgeschwindigkeiten erreicht werden.

Wo beispielsweise FFCs geknickt werden müssen, kommt die Y-Flex durch die Möglichkeit einer speziellen Formgebung komplett ohne Faltung aus und hat somit deutlich bessere Reflexionseigenschaften. Zusätzlich können Bauteile auf der Y-Flex platziert werden, um beispielsweise die Dämpfungseigenschaften zusätzlich zu verbessern.

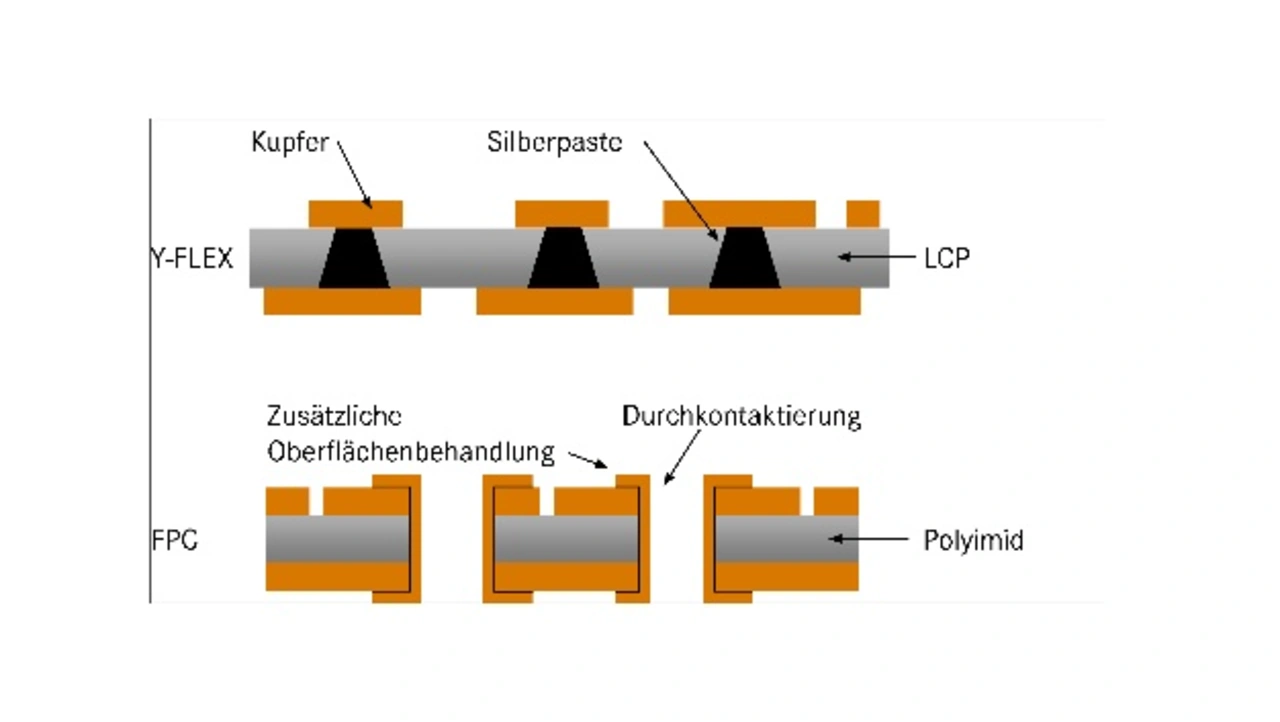

Bei Standard-FPCs wird die elektrische Verbindung zwischen den einzelnen Kupferlagen mittels THT-Durchkontaktierung (Through Hole Technology) hergestellt. Wie im Fertigungsprozess bereits beschrieben, geschieht dies bei der Y-Flex durch eine spezielle Verpressung der leitenden Silberpaste durch das LCP-Material hindurch, wodurch eine leitende Verbindung zwischen den einzelnen Kupferbahnen hergestellt wird.

Indem die Silberbumps lediglich das Isolationsmaterial zwischen den Kupferlagen durchdringen – nicht aber die Kupferschicht selbst – wird eine homogenere Struktur als bei der THT-Durchkontaktierung erreicht und eine zusätzliche Oberflächenbehandlung sowie etwaige Materialfüller in den Bohrungen entfallen, wie die Abbildung zeigt.

Die Standard Y-Flex besteht aus zwei Lagen. Die Technologie erlaubt jedoch deutlich mehr Kupferebenen. In Versuchen wurden bereits zehn Lagen realisiert. In der Praxis fanden bis zu vier Kupferlagen Anwendung.

Der größte Unterschied im Vergleich zu FPCs liegt allerdings im Isolationsmaterial: Im Gegensatz zu Standard-Polyimiden, welche bei herkömmlichen FPCs zum Einsatz kommen, weist das Isolationsmaterial LCP der Y-Flex eine deutlich niedrigere Dielektrizitätskonstante εr und einen Leistungsfaktor tan δ bei hohen Frequenzen auf. Somit ist die Dämpfung erheblich geringer und die Datenübertragungsraten deutlich höher als bei Standard-FPCs.

Zudem hat LCP bessere hygroskopische Eigenschaften als Standard-Polyimide, wodurch die Verarbeitung erleichtert wird und Leiterbahnabstände sowie Leiterbahnbreiten von weniger als 30 µm bei höchster Genauigkeit realisiert werden können. Außerdem ist der Einsatz in Bereichen mit hoher Luftfeuchtigkeit deutlich stabiler.

- Die Zukunft der schnellen Datenübertragung

- Teil 2: Technologien im Vergleich sowie Anwendungen