Auswahl von Präzisionswiderständen

Optimale Kosten-Nutzen-Balance

Bei Widerständen stehen Entwicklern unterschiedliche Technologien zur Verfügung, die je nach Kosten-Nutzen-Analyse für bestimmte Anwendungen sinnvoll sind. Erfordert die Anwendung jedoch z. B. Genauigkeit, minimale Temperaturänderungen oder Stabilität über Zeit und Last, sind die Optionen begrenzt.

Im Allgemeinen gilt, dass Dickschichtwiderstände am günstigsten, Dünn-schichtwiderstände teurer und Folienwiderstände noch teurer sind. Aber wie bekannt, sind Kaufpreis und Nutzungskosten zwei unterschiedliche Paar Schuhe. Ein günstiges Bauteil, das ausfällt, kann teuer werden: Ersatzkosten in Geräten beim Kunden erzeugen, Ausfälle in Betriebssystemen verursachen, Missionen scheitern lassen und zukünftige Geschäfte aufgrund von Qualitätsmängeln verhindern.

Jobangebote+ passend zum Thema

Dickschicht-, Dünnschicht- und Folienwiderstände

In vielen Fällen ist die günstigste Alternative jedoch ausreichend. Zum Beispiel verarbeiten digitale Systeme Impulse, die das Vorhandensein oder Fehlen eines Signals darstellen. Es spielt keine Rolle, ob das Signal um 10 oder 20 Prozent variiert; das System will nur erkennen, ob ein Signal vorhanden ist oder nicht. Dies ist eine ideale Anwendung für Dickschichtwiderstände. Diese sind auch für allgemeine nicht präzise Schaltungen geeignet, die in vielen Unterhaltungselektroniksystemen üblich sind. In diesen Situationen ist ein Dickschichtwiderstand sowohl effektiv als auch wirtschaftlich.

Dünnschichtwiderstände sind präziser als Dickschichtwiderstände – und auch teurer. Sie eignen sich am besten für Anwendungen, die eine höhere Präzision erfordern, wie in analogen Schaltungen, bei denen die Stabilität spezifischer Werte wichtig ist und nicht nur das bloße Vorhandensein oder Fehlen eines Signals. Hier stellt der Designer sowohl ökonomische als auch Leistungsanalysen an und stellt fest, dass die Anforderungen an Präzision und Stabilität durch die teureren Dünnschichtwiderstände mit akzeptablem Risiko und Folgen eines Ausfalls für die Anwendung erfüllt werden.

In einigen Anwendungen jedoch sind die Folgen eines Ausfalls so kostspielig, dass nur der Einsatz von hochpräzisen und hochzuverlässigen Widerständen wie Folienwiderständen gerechtfertigt ist. Telemetrieausrüstung in abgelegenen Lokationen kann sehr teuer zu erreichen und zu reparieren sein; es kann um Menschenleben gehen, sollte ein Signal ausfallen. Systeme im Weltraum müssen mit höchster Zuverlässigkeit funktionieren; es gibt keine Möglichkeit eines Ersatzes, und die Kosten für das Inbetriebnehmen des Systems sind astronomisch hoch. Automatische Testausrüstungen, die Hunderte fast sofortiger Tests an Halbleitern durchführen, während sie von der Produktionslinie kommen, müssen mit Präzision und Zuverlässigkeit arbeiten, sonst könnten Materialien im Wert von Hunderttausenden Euro verloren gehen. Medizinische Geräte dürfen keine falschen oder unzuverlässigen Messwerte liefern und müssen gleichzeitig die Gesundheit und das Leben der Menschen schützen.

Einfluss von thermischen und mechanischen Belastungen

Alle Bulk-Metall-Folie-Widerstände durchlaufen Stabilisierungsprozesse wie wiederholte Kurzzeitüberlastungen, um einen zuverlässigen Betrieb unter extremen Bedingungen zu gewährleisten. Diese Prozesse minimieren die Auswirkungen von mechanischen Spannungen und thermischen Zyklen, die bei anderen Widerstandstechnologien zu signifikanten Veränderungen führen können.

Dick- und Dünnfilmwiderstände hingegen bestehen aus nicht kontrollierbaren Materialien, deren Partikel sich bei Belastung ausdehnen und nach Entlastung nicht in ihre ursprüngliche Position zurückkehren, was ihre Stabilität verschlechtert. Diese Mikroverschiebungen können über die Zeit zu Drift und Degradation führen, was sie weniger zuverlässig für Präzisionsanwendungen macht.

Aspekte für die Wahl eines Präzisionswiderstands

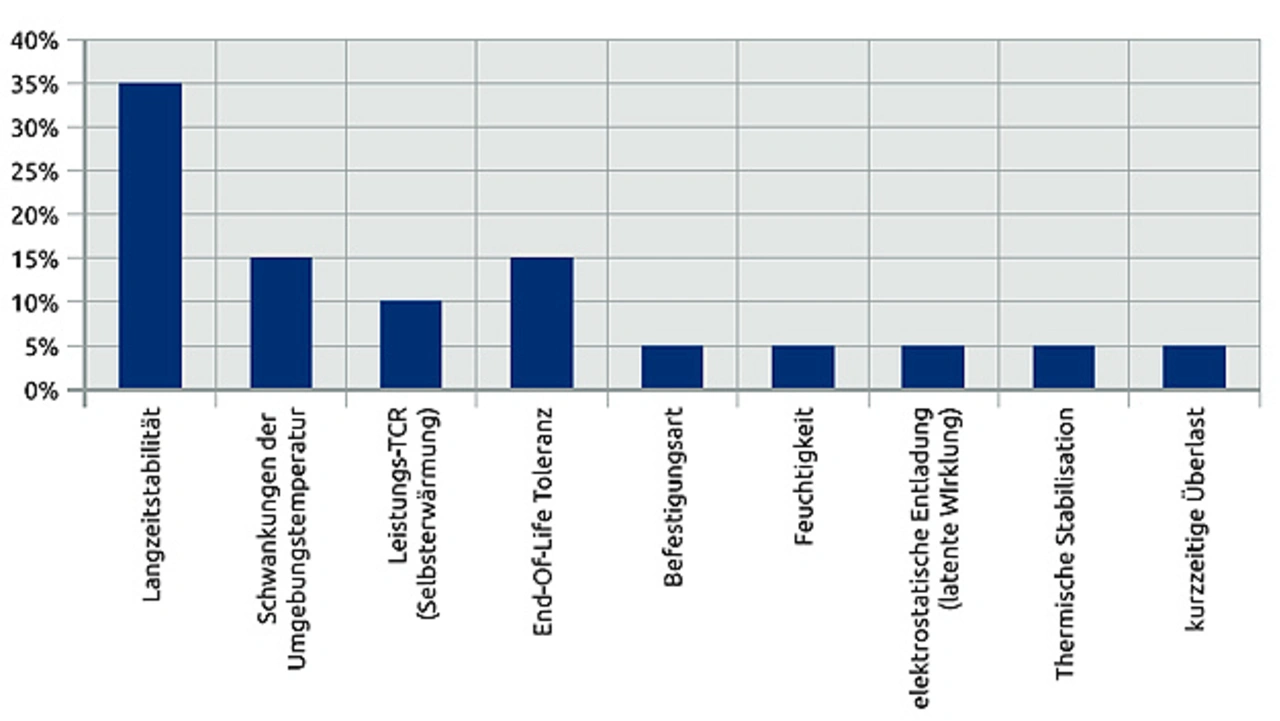

Bei der Auswahl eines Präzisionswiderstands müssen verschiedene Faktoren berücksichtigt werden (Bild 1):

Langzeitstabilität: Ein Maß dafür, wie wenig sich der Widerstandswert über die Zeit ändert. Dies ist besonders wichtig in Anwendungen, bei denen eine hohe Genauigkeit über lange Zeiträume erforderlich ist.

➔ Langzeitstabilität: Ein Maß dafür, wie wenig sich der Widerstandswert über die Zeit ändert. Dies ist besonders wichtig in Anwendungen, bei denen eine hohe Genauigkeit über lange Zeiträume erforderlich ist.

➔ Anfangstoleranz: Die Genauigkeit des Widerstandswerts bei der Herstellung. Eine geringe Toleranz bedeutet, dass der tatsächliche Widerstandswert sehr nahe am nominalen Wert liegt.

➔ End-of-Life-Toleranz: Die maximal zulässige Abweichung des Widerstandswerts nach einer bestimmten Betriebsdauer. Diese Spezifikation ist wichtig, um sicherzustellen, dass der Widerstand auch nach langer Nutzung innerhalb akzeptabler Grenzen bleibt.

➔ Temperaturkoeffizient (TCR): Ein Maß dafür, wie stark sich der Widerstandswert mit der Temperatur ändert. Ein niedriger TCR ist entscheidend für Anwendungen, bei denen der Widerstand bei unterschiedlichen Betriebstemperaturen konstant bleiben muss.

➔ Stromrauschverhalten: Widerstände erzeugen Rauschen, wenn Strom durch sie fließt. Das Stromrauschen kann die Signalqualität beeinträchtigen, besonders in empfindlichen analogen Schaltungen.

➔ Reaktionszeit: Die Geschwindigkeit, mit der der Widerstand auf Änderungen im Strom oder in der Spannung reagiert. Eine schnelle Reaktionszeit ist in Anwendungen erforderlich, bei denen schnelle Signalverarbeitung notwendig ist.

➔ ESD-Beständigkeit (Elektrostatische Entladung): Die Fähigkeit eines Widerstands, elektrostatische Entladungen zu überstehen, ohne Schaden zu nehmen. Dies ist besonders wichtig in Umgebungen, in denen ESD ein häufiges Problem ist.

Schaltungsstabilität als Entwicklungsziel

Alle Schaltungen erfordern ein gewisses Maß an Stabilität, um ihre vorgesehene Funktion über einen bestimmten Zeitraum zu erfüllen. Stabilität bedeutet, dass die Schaltung bei gleichem Eingangssignal stets das gleiche Ausgangssignal liefert, unabhängig von Einflüssen wie Zeit, Temperatur, Vibration oder Leistungseinwirkung. Jeder Widerstandsdrift führt zu einem Stabilitätsverlust der Schaltung. Besonders in analogen Messschaltungen ist die Stabilität der Widerstände entscheidend für die Genauigkeit der Schaltung.

Die Stabilität eines Widerstands hängt hauptsächlich von seinen Temperaturbelastungen ab. Folgende Faktoren beeinflussen die Stabilität:

➔ Änderungen der Umgebungstemperatur: Schwankungen der Umgebungstemperatur können den Widerstandswert verändern. Präzisionswiderstände müssen so ausgelegt sein, dass sie gegenüber diesen Schwankungen stabil bleiben.

➔ Wärme von benachbarten Bauteilen: In einer dichten Schaltung können benachbarte Bauteile Wärme abgeben, die den Widerstand beeinflusst. Eine gute thermische Isolierung und die richtige Platzierung können helfen, diese Effekte zu minimieren.

➔ Eigenwärmeentwicklung durch Leistungsaufnahme: Wenn ein Widerstand Strom führt, entwickelt er Wärme. Diese Selbstheizung kann den Widerstandswert verändern, besonders bei hohen Strömen. Widerstände mit geringem Temperaturkoeffizienten und guter Wärmeableitung sind hier vorteilhaft.

➔ Mechanische Spannungen durch Temperaturzyklen: Wiederholte Temperaturzyklen können mechanische Spannungen im Widerstand verursachen, die zu Drift und Degradation führen. Widerstände, die speziell für den Einsatz in rauen Umgebungen entwickelt wurden, können diesen Effekten besser widerstehen.

Freiheitsgrade bei Fehlerbudget und Toleranzen

Die Wahl der Widerstandstechnologie hängt oft von der Sichtweise des Designers auf das Gesamtfehler-Toleranzbudget (Total Error Budget, TEB) ab. Der Entwickler könnte sich dafür entscheiden, weniger als das volle Abweichungsfehler-Toleranzbudget zu verwenden, wenn das Gerät niemals unter Volllastbedingungen betrieben wird. Beispielsweise benötigt ein Laborinstrument, das voraussichtlich dauerhaft in einem klimatisierten Labor installiert wird, keine End-of-Life-Toleranz für Umgebungstemperaturschwankungen.

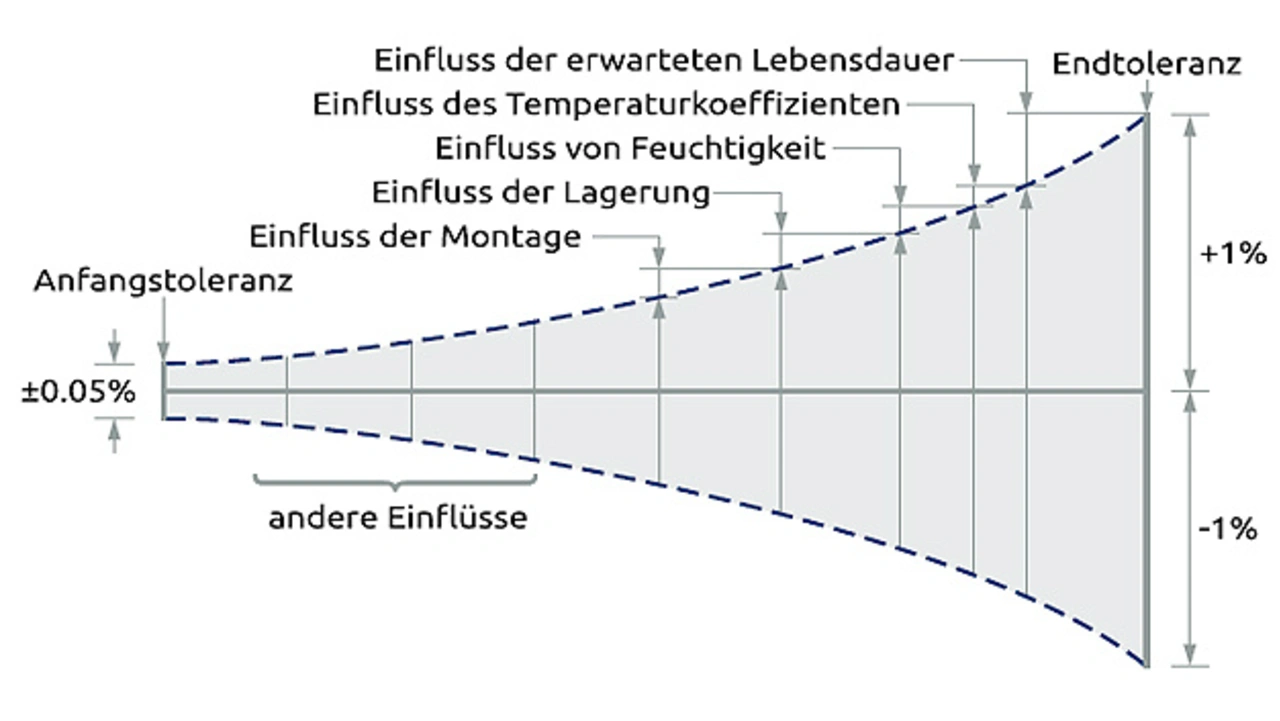

Es gibt jedoch auch Gründe, die Widerstände enger zu tolerieren als die anfängliche Berechnung. Die Genauigkeit von Messgeräten ist traditionell zehnmal besser als die erwartete Genauigkeit der zu testende Geräte. Daher erfordern diese Anwendungen mit engerer Toleranz einen Folienwiderstand. Denn auch ohne jegliche Stressfaktorüberlegungen wird der Widerstand im Laufe der Zeit eine Grundverschiebung erfahren, die berücksichtigt werden muss (Bild 2). Folienwiderstände haben die geringste Verschiebung im Laufe der Zeit. Der vom Gerätehersteller empfohlene Neukalibrierungszyklus ist ein Gütesiegel seines Produkts, je länger der Zyklus dauert, desto hochwertiger ist das Produkt. Folienwiderstände tragen erheblich zu längeren Kalibrierungsintervallen bei.

Belastungsniveaus in und ohne Betrieb

Da die Belastungsniveaus jeder Anwendung unterschiedlich sind, muss der Designer eine Schätzung darüber abgeben, wie hoch das Belastungsniveau sein könnte und jedem einen Stressfaktor in Bezug auf die erwartete Widerstandsverschiebung zuweisen. In einigen Anwendungen kann das Betriebsstressniveau niedrig sein, aber die nicht betrieblichen Stressniveaus können dennoch hoch sein. Beispielsweise, wenn der Widerstand in ein Gerät eingebaut wird, das in einem Ölfeld auf der Ladefläche eines Pick-ups eingesetzt wird, sind Schock, Vibration, Regen, subarktische Kälte oder Hitze durch die Sonne offensichtliche Faktoren.

Branchenstandards für Schock und Vibration basieren auf der Robustheit der Endprodukte, die als Summe ihrer Teile betrachtet werden, und der Schwellenwert ist das, was das am meisten anfällige Teil aushalten kann. Über die Branchenstandards hinaus können individuelle Teilespezifikationen höhere Schock- und Vibrationsbeständigkeit umfassen. Dies gilt etwa für Düsenflugzeuge oder Lkw, aus der Luft abgeworfene Notfallausrüstung oder Raketen.

Ein weiterer Aspekt, der überprüft werden sollte, sind die nach der Herstellung durchgeführten Operationen (Post Manufacturing Operations, PMOs). Vishay Foil Resistors hat PMOs entwickelt, die speziell für Bulk-Metall-Folienwiderstände/Z-Folienwiderstände anwendbar sind und die Stabilität einen Schritt weiterbringen. PMO wurde erstmals vor einigen Jahrzehnten etabliert, als die Anforderungen der Militär- und Raumfahrtanwendungen Produktionsmethoden erforderten, die den Widerstandsdrift nach dem Start ins All minimieren würden. PMO kombiniert heute zwei Elemente: Kurzzeitüberlastung und beschleunigte Lebensdauerbelastung. PMO sollte nur in Betracht gezogen werden, wenn der erforderliche Stabilitätsgrad über die veröffentlichten Grenzen für Standardprodukte hinausgeht.

Fazit

Verschiedene Anwendungen erfordern unterschiedliche Widerstandstechnologien, dabei ist unabhängig von der Anwendung immer ein Preis- oder Leistungsabgleich nötig. Eine effektive Preis-Kosten-Nutzen-Risikoanalyse sollte für jede Anwendung durchgeführt werden, um sicherzustellen, dass der jeweils für die Anwendung geeignete Widerstand ausgewählt wird. Die Grundlage für eine solche Analyse ist ein gründliches Verständnis der Leistungseigenschaften und Zuverlässigkeitsimplikationen jeder Technologie in jeder Anwendung.

Der Autor

Falko Ladiges

ist Teamleader PEMCO bei WDI.