Künstliche Intelligenz + Machine Vision

Qualitätsoptimierung in der Automobilproduktion

In Kombination mit Machine Vision kann künstliche Intelligenz die Produktqualität deutlich erhöhen. Zwei Fallbeispiele.

Künstliche Intelligenz (KI) erweist sich als Wegbereiterin für sichere Qualität komplexer, preissensibler, hochvolumiger und sicherheitskritischer Automobilkomponenten. Durch die Kombination mit der maschinellen Bildverarbeitung (Machine Vision, MV) ist es möglich geworden, jedes Teil, das vom Band kommt, zu prüfen – etwas, das mit menschlichen Bedienern weder wirtschaftlich noch praktisch war. Auf diese Weise können ein Kamera-Feed in Echtzeit überprüft und fehlerhafte Widgets entweder physisch oder virtuell identifiziert und markiert werden.

In diesem Artikel werden zwei Pionierinstallationen vorgestellt, an denen sich die Vorteile der Kombination von KI und MV im Rahmen einer sicheren und vernetzten IT-Umgebung herausstellen lassen.

Hundertprozentige Prüfung der Schweißnähte bei Audi

Eine der Pionierinstallationen von KI und MV zur Qualitätssicherung ist die Baureihe Audi A3 im Werk Neckarsulm (Bild 1). An diesem Standort sind 2.500 autonome Roboter in der Produktion im Einsatz. Jeder Roboter ist mit einem speziellen Werkzeug ausgestattet – von der Klebepistole bis zum Schraubenzieher – und führt eine bestimmte Aufgabe aus, die für die Montage eines Audi A3 erforderlich ist. Audi montiert im Werk Neckarsulm täglich bis zu circa 1.000 Fahrzeuge, mit 5.000 Schweißnähten pro Auto. Um die Qualität der Schweißnähte zu gewährleisten, führt Audi manuelle Qualitätskontrollen durch.

Da es jedoch unmöglich ist, jeden Tag 1.000 Autos manuell zu prüfen, wendete Audi die branchenübliche Stichprobenmethode an: Jeden Tag wird ein Auto vom Band genommen und mit Ultraschallsonden werden die Schweißpunkte geprüft und die Qualität jedes Punktes aufgezeichnet.

Stichproben sind kostspielig, arbeitsintensiv und fehleranfällig. Ziel war es also, 5.000 Schweißnähte pro Auto inline zu prüfen und die Ergebnisse jeder Schweißnaht innerhalb von Mikrosekunden zu ermitteln.

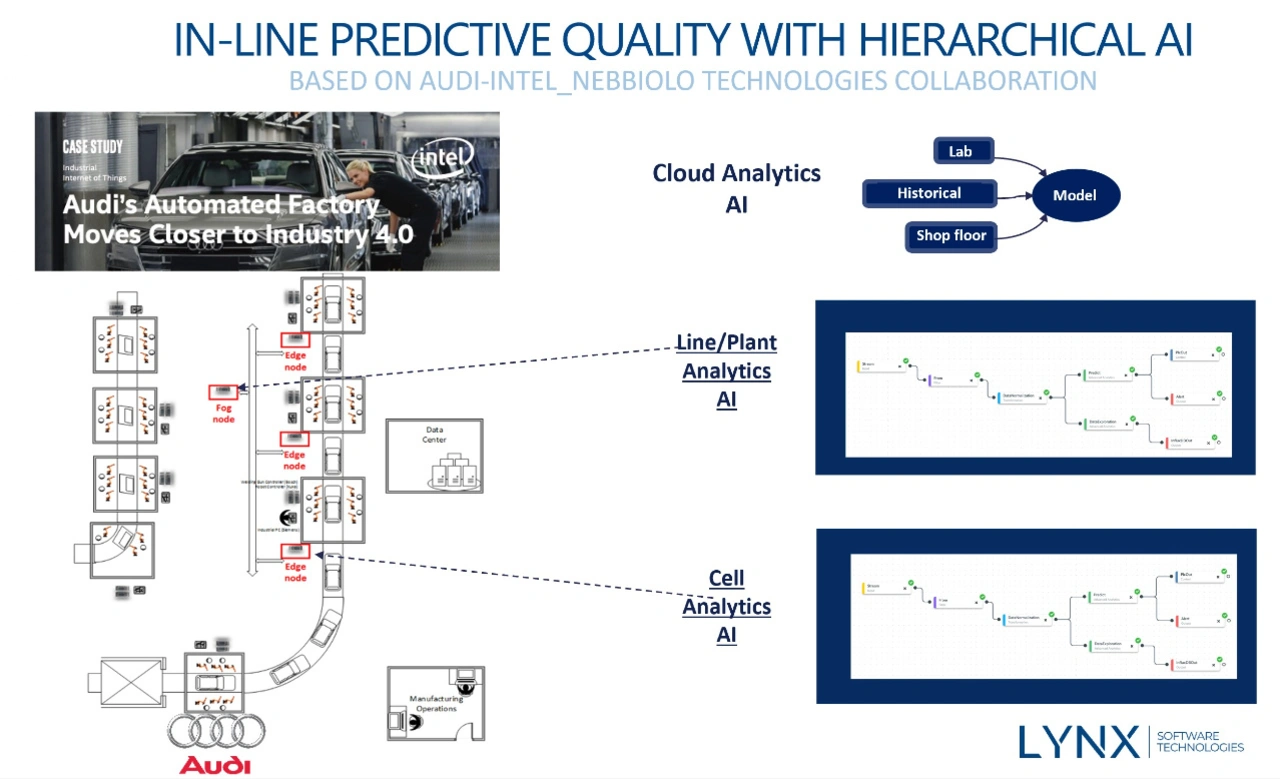

Ein Algorithmus für maschinelles Lernen wurde entwickelt und auf seine Genauigkeit hin trainiert, indem die von ihm erstellten Vorhersagen mit den von Audi zur Verfügung gestellten tatsächlichen Inspektionsdaten verglichen wurden. Das maschinelle Lernmodell nutzte die von den Schweißsteuerungen generierten Daten, die die elektrischen Spannungs- und Stromkurven während des Schweißvorgangs zeigten. Die Daten umfassten auch andere Parameter wie die Konfiguration der Schweißnähte, die Metallarten und den Zustand der Elektroden. Diese Modelle wurden dann auf zwei Ebenen eingesetzt, zum einen auf der Linie selbst und zum anderen auf der Zellebene. Die Systeme waren schließlich in der Lage, schlechte Schweißnähte vorherzusagen, bevor sie ausgeführt wurden. Dies hat die Messlatte in Bezug auf die Qualität erheblich erhöht.

Digitale Transformation bei Bosch

Bosch erprobt einen ganz ähnlichen Ansatz: In Zusammenarbeit mit Lynx Software Technologies testet Bosch VHIT (Bosch-Tochtergesellschaft für die Herstellung von Vakuum- und Ölpumpen) ein neues kamerabasiertes Qualitätsprogramm für die Echtzeit-Entscheidungsfindung in industriellen Umgebungen.

Dieser Schritt ist Teil der digitalen Transformation der Prozesse und der Produktentwicklung von Bosch VHIT. Das Programm erfasst Daten von Kameras in Produktionsanlagen und Logistiklagern und nutzt Algorithmen des maschinellen Lernens, um Qualitätsprobleme zu erkennen und Informationen in das MES-System einzuspeisen und so in Echtzeit eine optimale Entscheidung treffen zu können. Wenn das System sicher mit der Cloud verbunden ist, profitiert es vom kontinuierlichen Zugriff auf fortschrittliche Analysepakete mit KI-Algorithmen.

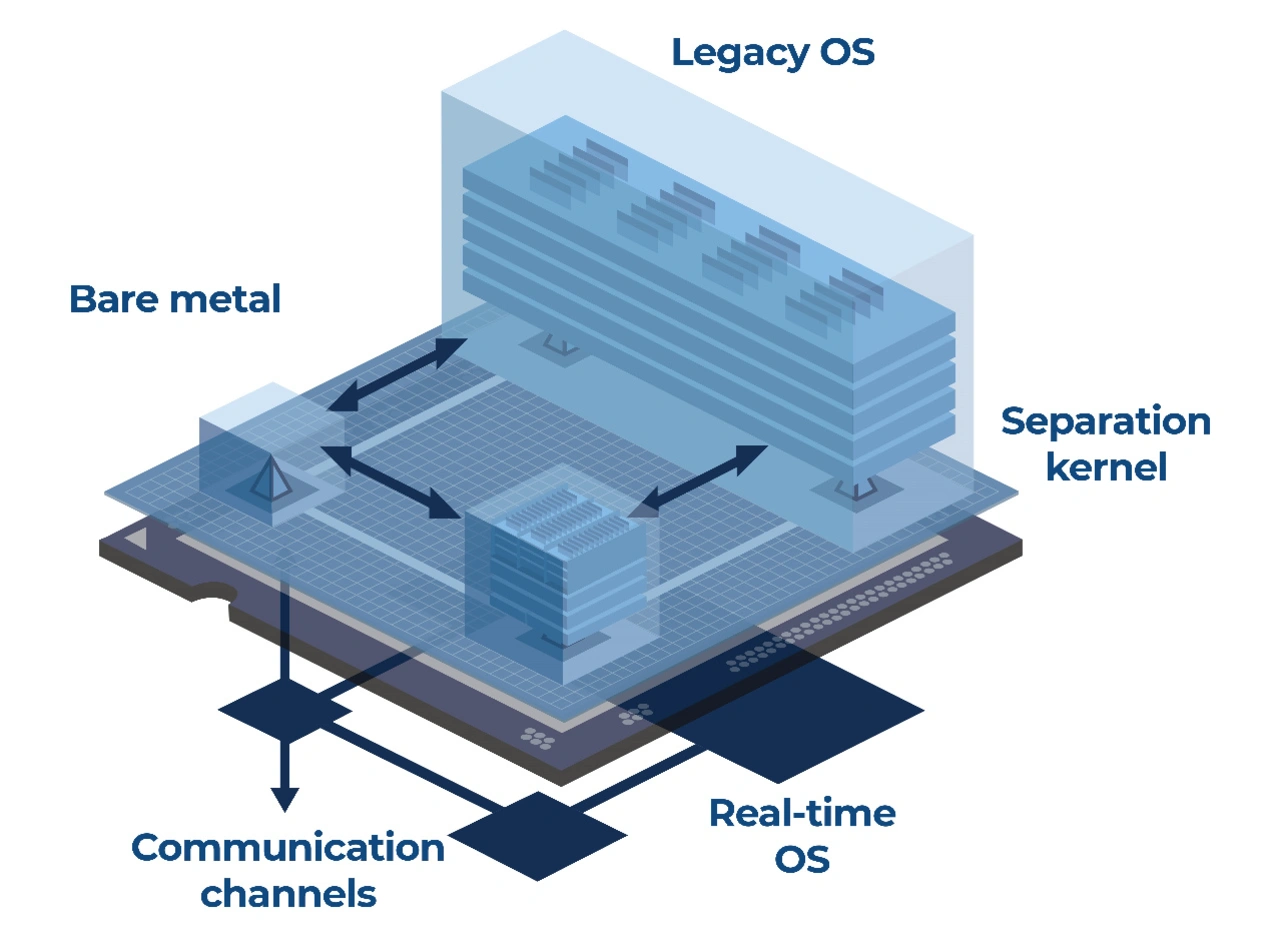

Da diese Systeme für den Fertigungsprozess von entscheidender Bedeutung sind, müssen sie gegen Hackerangriffe und Fehlfunktionen eines anderen Programms, das auf derselben Hardware läuft, geschützt werden. Die Zusammenarbeit mit Lynx versetzte Bosch VHIT in der Lage, die digitale Rückkopplungsschleife zu schließen, die von der Erfassung hochwertiger Bilder und der Analyse der Daten abhängt, um eine sichere Echtzeitaktion zu ermöglichen. Das Produkt ‘LYNX MOSA.ic for Industrial’ ermöglicht es dem Programm, mehrere Funktionen auf einem einzigen SoC auszuführen, ohne die Leistung oder die Sicherheit zu beeinträchtigen.

»Wir treiben weiterhin modernste Technologieanwendungen für die Fabrikautomation voran. Daher freuen wir uns über die Partnerschaft mit Lynx, um ein neues, sicheres IIoT-basiertes Qualitätssystem schneller auf den Markt zu bringen«, erklärt Riccardo Sesini, Digital Transformation Manager bei Bosch VHIT. »In zunehmend vernetzten Produktionsumgebungen benötigen die Hersteller sichere, vielseitige und ressourcenschonende Lösungen. Lynx verfügt über eine langjährige Erfahrung mit robusten, sicherheitskritischen und hochverfügbaren Systemen und war die offensichtliche Wahl, um uns bei der sicheren und skalierbaren Umsetzung dieses neuesten Programms zu helfen.«

Sicherung der neuen Infrastruktur

Entscheidend für den Erfolg beider Installationen ist die Erfassung und Verarbeitung von Daten, die sich auf einen unternehmenskritischen Prozess beziehen, und zwar an der Schnittstelle (d. h. an der Produktionslinie) und nicht in der Cloud, so dass Anpassungen des Prozesses in Echtzeit vorgenommen werden können. Für diese neuen Qualitätssysteme konzentriert sich LYNX MOSA.ic for Industrial Framework auf die Gewährleistung der Sicherheit und die Minimierung von Ausfallzeiten, die den Geschäftserfolg beeinträchtigen könnten.

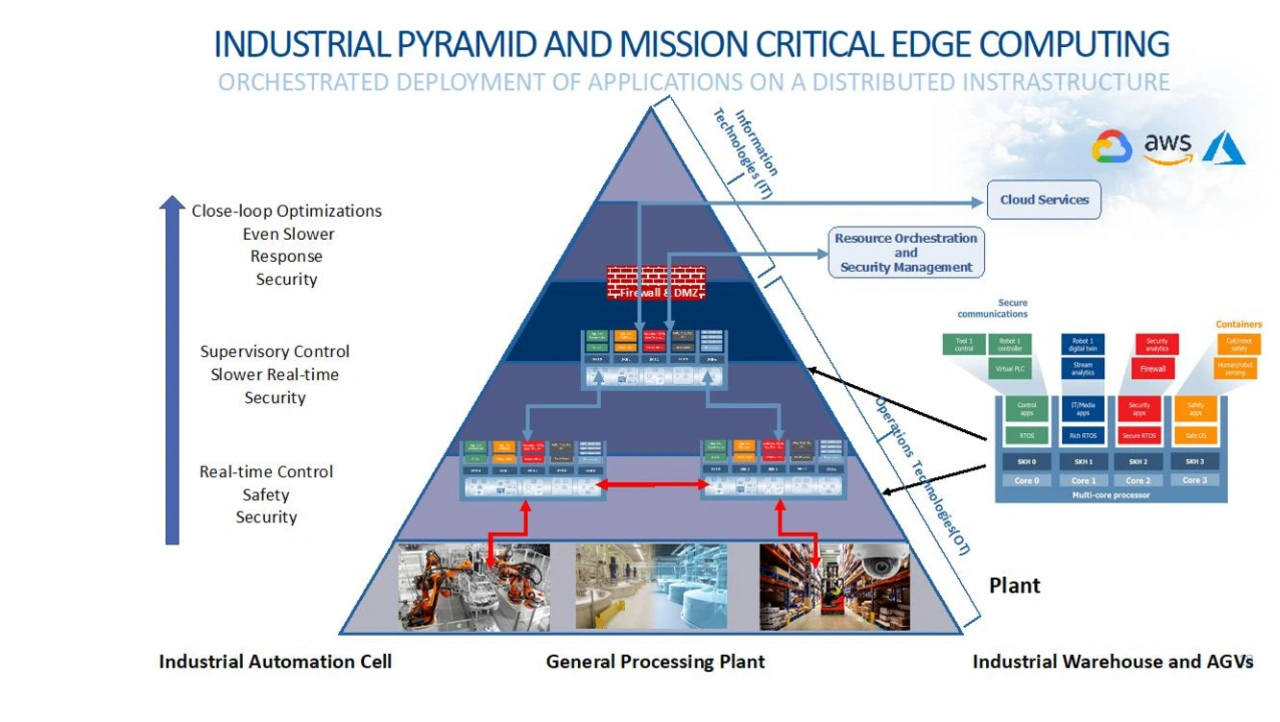

Mittels dieser Software können die Inferenzmaschine und die Kontrollfunktionen auf derselben Plattform ausgeführt werden, so dass sichergestellt ist, dass diese Anwendungen angemessen isoliert und mit den richtigen Hardwareberechtigungen (und nichts weiter) ausgestattet sind, um ihre Aufgaben zu erfüllen. Eine Kamera könnte ein Problem aufzeigen, dann kann eine Soft-SPS eine Verbindung zur Leitung herstellen und entsprechende Prozessverbesserungen vornehmen. Lynx nennt diese Infrastruktur »mission-critical edge« (Bild 2).

Das Lynx-Framework konsolidiert Workloads mit gemischter Kritikalität, die auf demselben Multicore-Prozessor laufen – einerseits die von der Hardwareplattform bereitgestellten Ressourcen und Leistungen, andererseits die Fähigkeiten der Softwarekomponenten (Bild 3). Gleichzeitig werden kritische Anwendungen vollständig von nicht-kritischen Arbeitslasten isoliert, um ersteren ein hohes Maß an Immunität gegen Cyberangriffe zu bieten. Außerdem werden dadurch die architektonische Komplexität, die Kosten und die Anzahl der Fehlerpunkte erheblich reduziert - ein entscheidender Faktor für die Gewährleistung der Ausfallsicherheit des Unternehmens.

Vorsicht ist besser als Nachsicht

Viele Hersteller suchen nach besseren Möglichkeiten, die Qualität proaktiv und kontinuierlich zu verbessern. Zwar kann es bei diesen Ansätzen zu einigen Fehlalarmen kommen, doch ist dies weitaus besser, als wenn fehlerhafte Teile ihren Weg zum Endkunden finden. In dem Maße, wie die Algorithmen verbessert werden, wird die Häufigkeit dieser Vorkommnisse abnehmen.

Die Kombination von künstlicher Intelligenz und maschineller Bildverarbeitung ist wesentlich effektiver als Batch-Tests, die dazu dienen, Fehler manuell und rückwirkend bis zur Produktionsumgebung und den Mitarbeitern zurückzuverfolgen, um die Ursachen zu verstehen und Änderungen an den Prozessen vorzunehmen. Es gilt jedoch zu bedenken, dass dieser Ansatz von der Verfügbarkeit robuster Randlösungen für das kamerabasierte Qualitätssystem abhängt. Diese ermöglichen Echtzeit-Reaktionen auf Ereignisse und gewährleisten gleichzeitig, dass kritische Anwendungen zuverlässig und sicher neben anderen Funktionen auf der Server-/Gateway-Hardware laufen.

Der Autor

Pavan Singh

Ist Vice President of Product Management, Lynx Software Technologies.