Immer volle Spannung

HiL-Prüfstand zum Test von Batterie- Management-Systemen

Fortsetzung des Artikels von Teil 1

Systemtest vs. Test der Regelstrategie

Soll lediglich die Regelstrategie des BMS getestet werden, reicht es, das BMS-Steuergerät alleine zu testen. Die Zellmodule werden in diesem Fall mittels Restbussimulation über CAN simuliert. Für den Test des gesamten Batterie-Managements muss mindestens ein ZM in das HiL-System integriert werden. Für den Closed-Loop-Betrieb sind sowohl ein echtzeitfähiges Batterie-Simulationsmodell als auch ein Zellspannungsemulator zur Ausgabe der analogen Klemmenspannung an das ZM erforderlich.

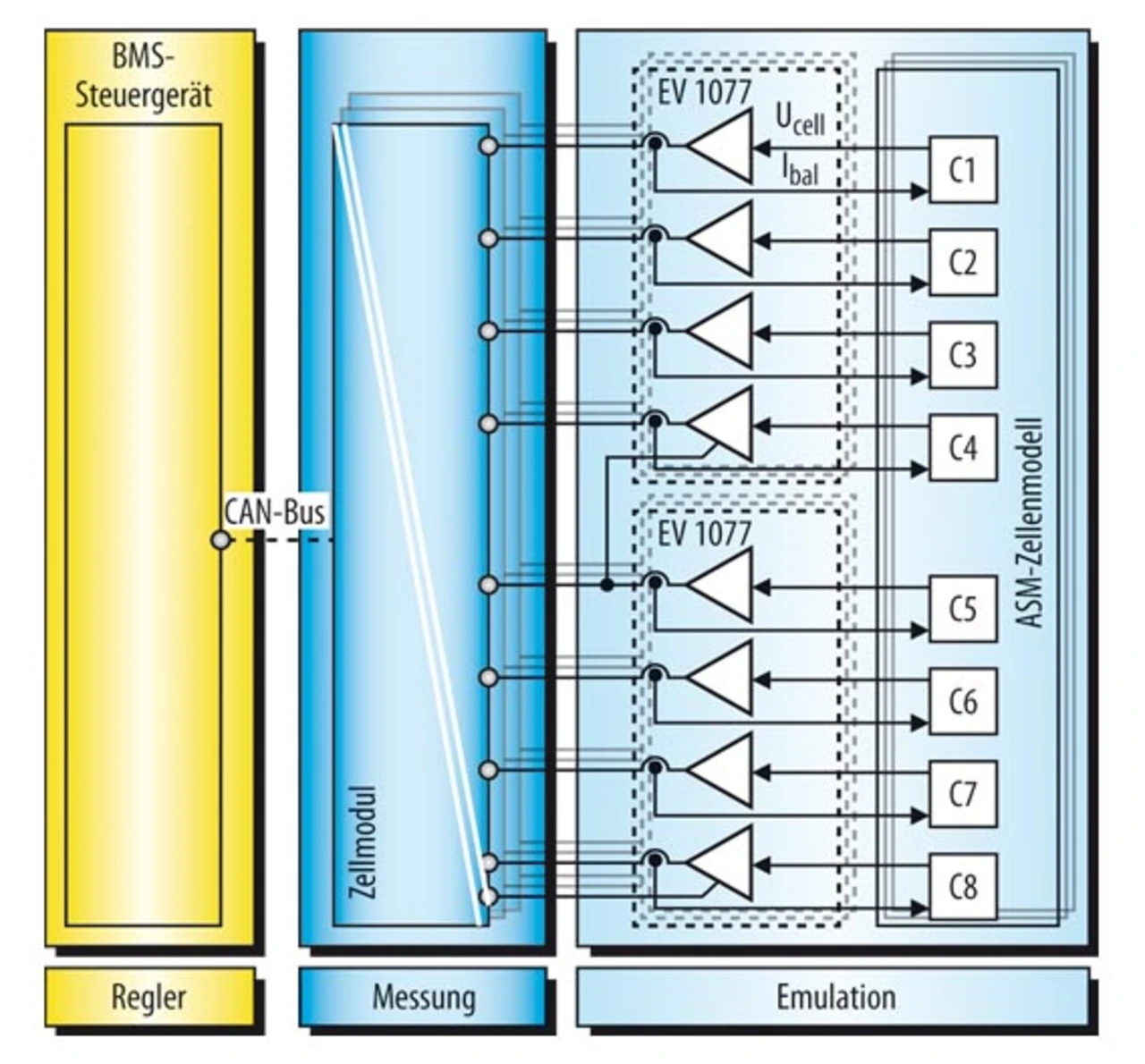

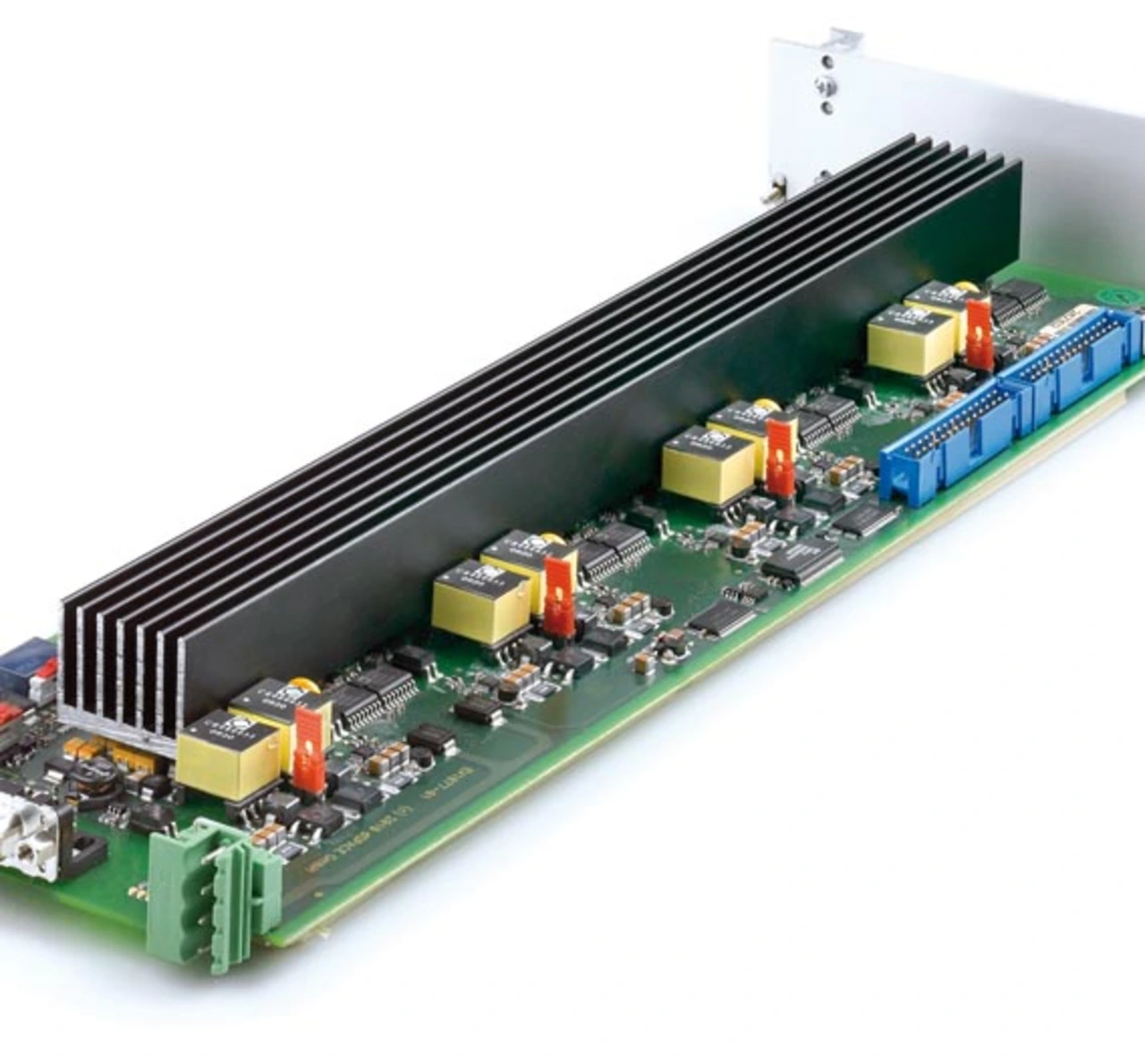

dSpace stellt beides in Form des Multizellenmodells der Automotive Simulation Models (ASM) und des Batteriespannungs-Emulators EV1077 zur Verfügung (Bild 1, 2). Im Unterschied zu herkömmlichen Batteriemodellen für die Bordnetzsimulation müssen Modelle für den Test von BMS das Verhalten der Batterie als Zusammenschaltung mehrerer Einzelzellen nachbilden. Ein Zellenmodell bildet dabei Zellenspannung und Ladungszustand einer Batteriezelle ab. Technologiebedingte Verhaltensunterschiede beim Laden und Entladen, das dynamische Verhalten bei Belastungssprüngen sowie Verlustströme werden berücksichtigt.

Modell berücksichtigt auch Verlustströme

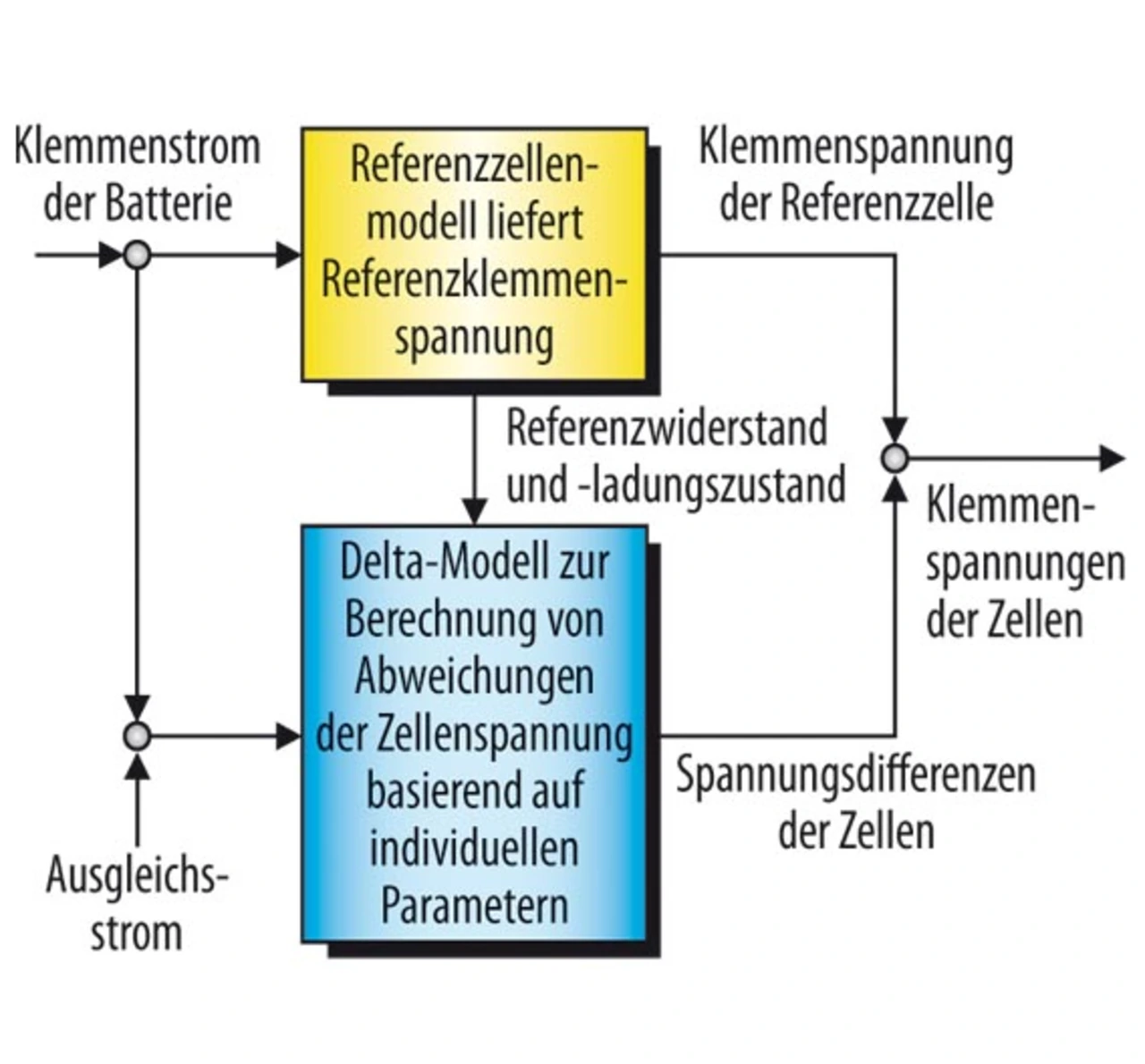

Das Zellenmodell der ASM setzt sich aus einem Zellenspannungsmodell und einem Modell für den Ladungszustand zusammen. Das Zellenspannungsmodell ermöglicht die Parametrierung einzelner physikalischer Effekte wie Innenwiderstand, Diffusion und Doppelschichtkapazität. Das Ladungszustandsmodell berücksichtigt sowohl den Lade- und Entladestrom der Zelle als auch Verlustströme, wie sie z.B. durch Gasungseffekte beim Laden von NiMH-Zellen entstehen. Ein kompletter Zellenverbund aus n Zellen kann durch die Zusammenschaltung von n Einzelmodellen gebildet werden. Bei großer Zellenanzahl ist so ein Modell allerdings schwer handhabbar und ggf. nicht mehr echtzeitfähig. Das neue Multizellenmodell in ASM besteht aus einem komplexen Referenzzellenmodell zur Beschreibung des grundsätzlichen Verhaltens des verwendeten Zellentyps und einem Delta-Modell, in dem die Abweichung der Zellenspannung jeder einzelnen Zelle von der Referenzspannung berechnet wird. Dafür können Kapazität, anfänglicher Ladungszustand und die Abweichung vom Referenzwert des Innenwiderstandes für jede Zelle vorgegeben werden (Bild 3).

Dieser neue Modellierungsansatz verringert die Rechenzeit im Vergleich zu einer Reihenschaltung aus 100 Einzelzellenmodellen auf einem dSpace-Echtzeit-System um den Faktor 12. In der Offline-Simulation ist die Einsparung noch deutlich größer. Wie in der realen Batterie müssen die Zellspannungen bei der Emulation ebenfalls in Reihe geschaltet werden, da die Messung der Zellspannung im ZM jeweils nur über eine Leitung erfolgt. Deshalb muss die Emulation aus galvanisch isolierten Spannungsquellen bestehen. Lithium-Ionen-Zellen haben eine sehr flache Entladekennlinie. Die Spannungsmessung im Steuergerät erfolgt daher mit hoher Genauigkeit. Deshalb muss auch die Emulation der Zellspannungen mit einer Genauigkeit von mindestens 1 mV erfolgen, und zusätzlich muss diese Genauigkeit auch bei auftretenden Ausgleichsströmen von einigen hundert mA erhalten bleiben. Die Zell-Emulations-Hardware misst die Ausgleichsströme und gibt sie an das Batteriemodell für eine korrekte Simulation des Ladezustands weiter. Eine vollständige HiL-Simulation schließt auch die Nachbildung fehlerhafter Zustände der Batterie ein. Dies kann die Simulation einer defekten Zelle mit veränderten Werten von Innenwiderstand oder Kapazität sein oder ein Kabelbruch bzw. ein Kurzschluss. Bei schnellem Wechsel der Belastung einer Batterie verändert sich die Spannung an allen Zellen nahezu gleichzeitig. Daher müssen die einzelnen Zellen ihre Spannung innerhalb eines Modelltaktes ändern können. Das erfordert sowohl eine schnelle Übertragung der Sollwerte wie auch eine schnelle Ausregelung der Ausgangsspannung. Weitere typische Forderungen sind Kurzschlussfestigkeit, Überlastfestigkeit sowie eine hohe Isolationsfestigkeit, da durch die Reihenschaltung hohe Spannungen erreicht werden können.

- HiL-Prüfstand zum Test von Batterie- Management-Systemen

- Systemtest vs. Test der Regelstrategie

- Aufbau der Emulationselektronik

- HiL-Integration der Emulationseinheit