Halbleitertechnologie

Foundry-Leistungen und Back-End-Prozessablauf für Automobilanwendungen

Fortsetzung des Artikels von Teil 1

Wafer-Test senkt Unzuverlässigkeitsrisiko

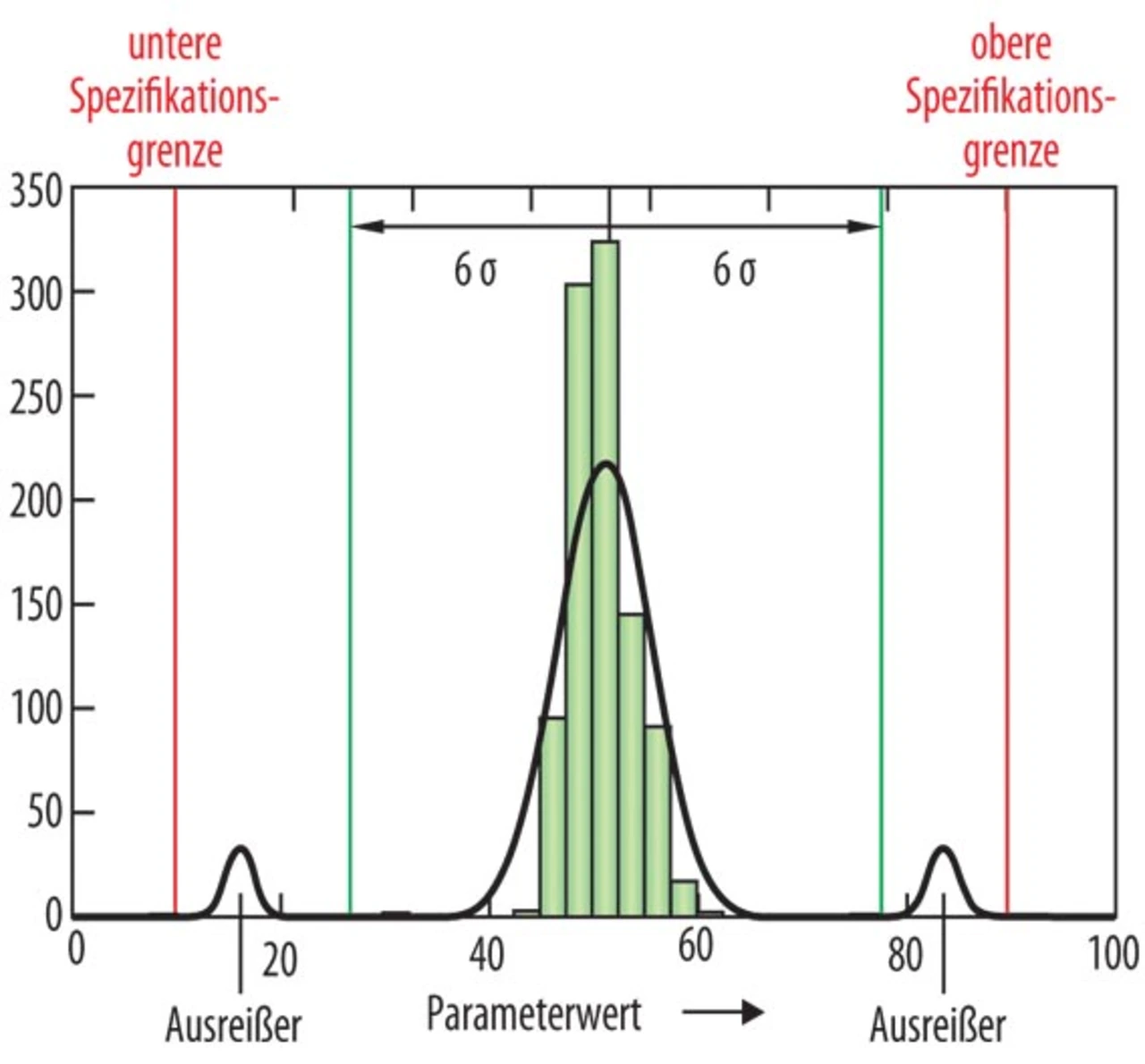

Zusätzlich zum GPAT werden kritische elektrische Testparameter für das „Parametric Part Average Testing“ (PPAT; parametrischer Teiledurchschnittstest) definiert: Ausreißer aus normalen Verteilungen sind verdächtig und müssen, wie in Bild 2 gezeigt, eliminiert werden. Fortschrittliche Systeme wenden sogar Algorithmen an, die die Grenzwerte für jeden Wafer dynamisch anpassen. Das Ausbeute- und Defekt-Management sollte von einem Mate-rialprüfungsgremium (Material Review Board; MRB) überwacht werden, das sich aus Fachleuten verschiedener Disziplinen wie Produktentwicklung, Produktion und Qualitätswesen zusammensetzt.

Das MRB muss autorisiert sein, Wafer zur Verschrottung auszusondern, die als „mit erhöhtem Risiko der Unzuverlässigkeit behaftet“ beurteilt werden. Das MRB kann zudem detaillierte Fehleranalysen oder die Einführung von speziellen Auswahlprüfungsmethoden beschließen.

Zahlreiche Schritte der Wafer-Fertigung werden in Kammern für Einzel-Wafer durchgeführt; dies bedeutet, dass ein Rückgang in der Einzel-Wafer-Ausbeute Probleme bei Produktionsanlagen aufzeigt. Um jegliches Risiko aus Einzel-Wafer-Ereignissen zu vermeiden, muss eine statistische Ausbeutegrenze (Statistical Yield Limit; SYL) definiert werden. Die Fehler-Möglichkeits- und Einfluss-Analyse (Failure Mode and Effects Analysis; FMEA) ist eine sinnvolle Methode, um kritische Testparameter zu definieren, die durch engere statistische Sortiergrenzen (Statistical Bin Limits; SBL) überwacht und kontrolliert werden.

Generell sollte der Wafer-Test für Automotive-Produkte nur in einem Reinraum stattfinden, um Partikelkontaminationen zu vermeiden. Die Nadelkarte ist für eine bestimmte Anzahl von Nadelberührungen auf den Anschlussflächen zugelassen. Hier ist eine automatische optische Inspektion auf mögliche Kratzer anzuraten, die durch Kontaktnadeln aufgrund von Handhabungsfehlern oder Fehlfunktion der Wafer-Teststation verursacht werden können.

- Foundry-Leistungen und Back-End-Prozessablauf für Automobilanwendungen

- Wafer-Test senkt Unzuverlässigkeitsrisiko

- Packaging mit speziellen Anforderungen

- End-Test für Automotive-Produkte

- Sicheres Produkteinführungskonzept für Automotive