So lassen sich Gewicht und Kosten sparen

Stromversorgungsnetze für Fahrzeuge neu definieren

Je weniger ein Elektroauto wiegt, desto höher ist die erzielbare Reichweite. Eine Neudefinition der Architektur des Fahrzeug-Stromversorgungsnetzes kann dabei helfen, deutlich an Gewicht einzusparen und darüber hinaus die Systemkosten zu senken.

Aktuelle Branchenberichte belegen, dass die Verbreitung von Elektrofahrzeugen zunimmt. Während der Pandemie sind die Autoverkäufe weltweit ins Stocken geraten; die Verbraucher hatten Zeit, über den Ersatz ihres Fahrzeugs nachzudenken. Viele scheinen nun ein Elektrofahrzeug als eine realistische Alternative in Betracht zu ziehen.

Es gibt jedoch noch eine Reihe von Grünen, die einer breiten Akzeptanz noch entgegenstehen – vor allem Bedenken hinsichtlich der Reichweite und der Ladezeit. Letztlich wird der Absatz von E-Fahrzeugen in den kommenden Jahren aufgrund staatlicher Förderung und Herstellerprämien jedoch deutlich steigen.

Die Fahrzeughersteller stehen allerdings noch vor vielen technischen Herausforderungen, die bewältigt werden müssen. Die Entwicklung von Elektrofahrzeugen zielte zunächst darauf ab, Alternativen zu den bestehenden Markenmodellen für den Early-Adopter-Markt anzubieten. Für ein nachhaltiges und signifikantes Wachstum sind aber technologische Fortschritte in vielen verschiedenen Bereichen notwendig.

Im Bereich der Batterietechnik werden beispielsweise neue chemische Substanzen und Konstruktionsmethoden entwickelt. Auch wenn diese Entwicklungen noch in den Kinderschuhen stecken, gibt es bereits vielversprechende Ergebnisse. Auch der Aufbau einer bequemen und leicht zugänglichen Ladeinfrastruktur für Elektrofahrzeuge erfordert erhebliche Investitionen. Reichweite und Ladezeit sind neben dem Preis nach wie vor die wichtigsten Faktoren für die Verbraucher. Der Schlüsselfaktor, der diese beiden Kriterien beeinflusst, ist das Gewicht des Fahrzeugs.

Elektrofahrzeuge verfügen auch heute noch über eine 12-V-Batterie für die Stromversorgung diverser Funktionen, die nicht mit dem Antrieb zusammenhängen, wie zum Beispiel Scheibenwischer, Sitzkomfortschalter und Infotainment. Einige Hersteller ersetzen derzeit bei neuen Modellen eine 12-V-Batterie durch eine 48-V-Batterie.

Niederspannung als Erbe

Moderne Fahrzeuge bieten heute eine Vielzahl elektronischer Funktionen, die weit entfernt sind von den Zeiten, als die Hudson Motor Company 1918 das Konzept einer standardisierten Batterie einführte. Heute sind in einem eleganten Infotainment-System mit Touch-Bedienung in der Regel Radio, Media-Player, ein GNSS-Navigationssystem, Smartphone-Integration sowie Menüs für den Fahrzeugstatus und die Systemkonfiguration integriert.

Darüber hinaus können die Fahrzeuginsassen Musik von ihrem Smartphone, einer SD-Karte mit hoher Speicherkapazität oder einem Online-Service streamen. Fortschrittliche Fahrerassistenzsysteme (FAS) nutzen Kombinationen aus Radar, LiDAR und auf Machine Learning basierender Computer Vision für umfassende Fahrhilfen wie adaptive Geschwindigkeitsregelung (Adaptive Cruise Control, ACC), Totwinkel-Erkennung und Notbremsassistent. Die Fortschritte im Automotivebereich sind beeindruckend, aber sie alle haben ein Erbe aus der Vergangenheit: die Stromversorgung durch die traditionelle 12-V-Batterie.

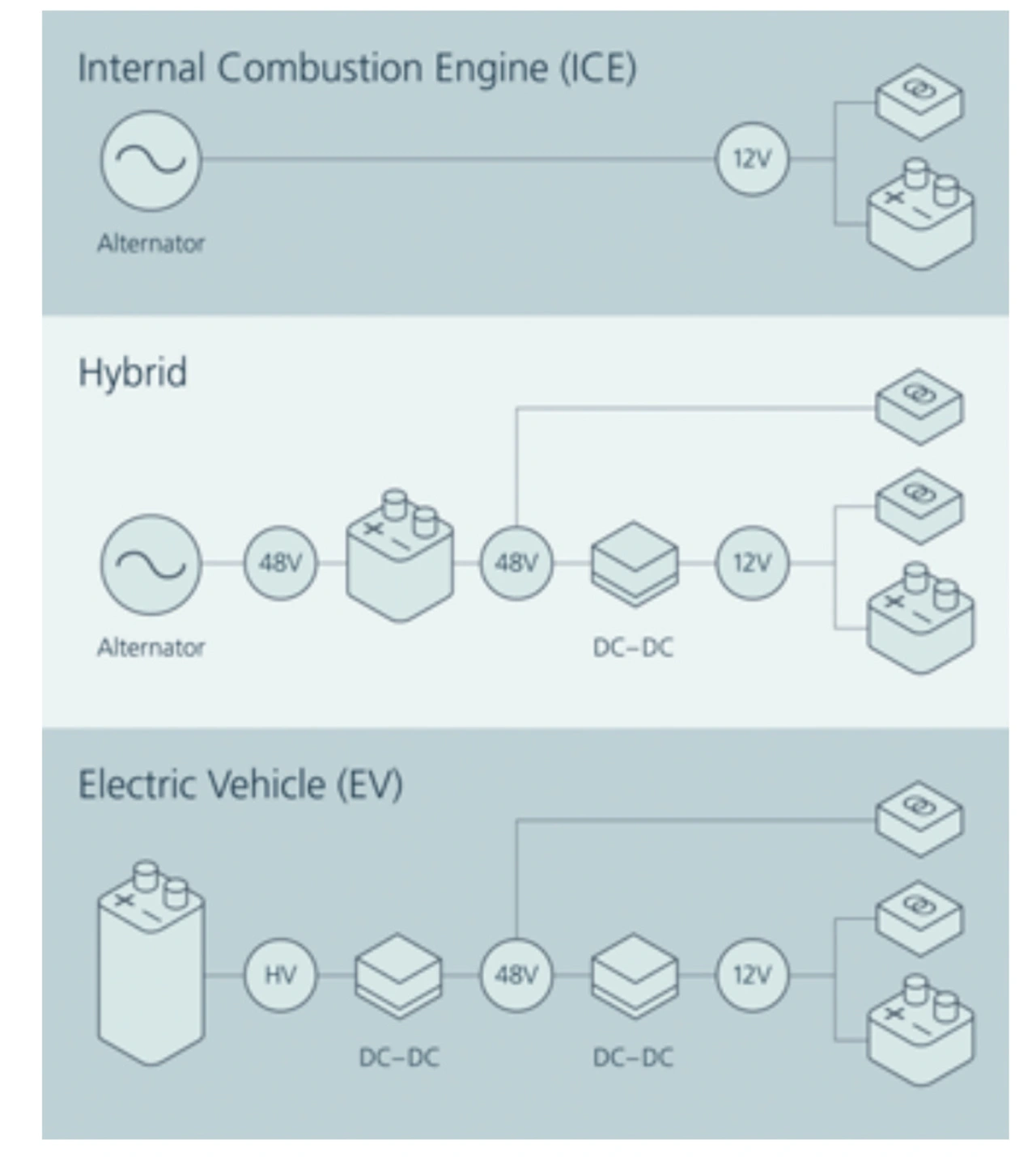

Bei Elektrofahrzeugen, die mit einer 400-V- oder 800-V-Batterie ausgestattet sind, bedeutet der Einbau einer zusätzlichen Batterie sowie der zugehörigen Elektronik für das Powermanagement der oben genannten Komponenten unnötige Stücklistenkosten. Bild 1 verdeutlicht die Komplexität der Stromversorgungsarchitekturen von Hybrid- und Elektrofahrzeugen im Vergleich zum Verbrennungsmotor.

In der Vergangenheit haben die Hersteller die einzelnen Systemfunktionen in separaten elektronischen Steuergeräten (ECU) integriert, die jeweils mit einer Spannung von 12 V versorgt wurden. Dieses dezentrale Leistungsmanagement und die Energieumwandlung führen zu hohen Stücklistenkosten. Aber die Stücklistenkosten sind natürlich nicht der einzige Faktor, der berücksichtigt werden muss, denn das Gewicht einer 12-V-Primärbatterie und aller Stromversorgungskomponenten stellt eine erhebliche Nutzlast dar. Das durchschnittliche Gewicht einer 12-V-Starterbatterie liegt beispielsweise bei 20 kg. Zusammen mit den zusätzlichen Komponenten für die Leistungsumwandlung kann sich das Gesamtgewicht schnell deutlich erhöhen.

Mit anderen Worten: Aus Sicht der DC/DC-Stromversorgung ist bei einem Elektrofahrzeug eine Leistungsumwandlung und -verwaltung von 50 kW und mehr erforderlich, verglichen mit < 3 kW bei einem herkömmlichen Fahrzeug mit Verbrennungsmotor. Folglich ist es von zentraler Bedeutung, eine zuverlässige und effiziente Leistungsumwandlung auf kleinstem Raum und mit geringstem Gewicht zu erreichen. Eine Stromversorgungsarchitektur für Elektrofahrzeuge muss den Antriebsstrang, das bordeigene Laden und das Laden über die Infrastruktur sowie die vorhandenen Systeme unterstützen.

Stromversorgungsnetze: Ein anderer Ansatz

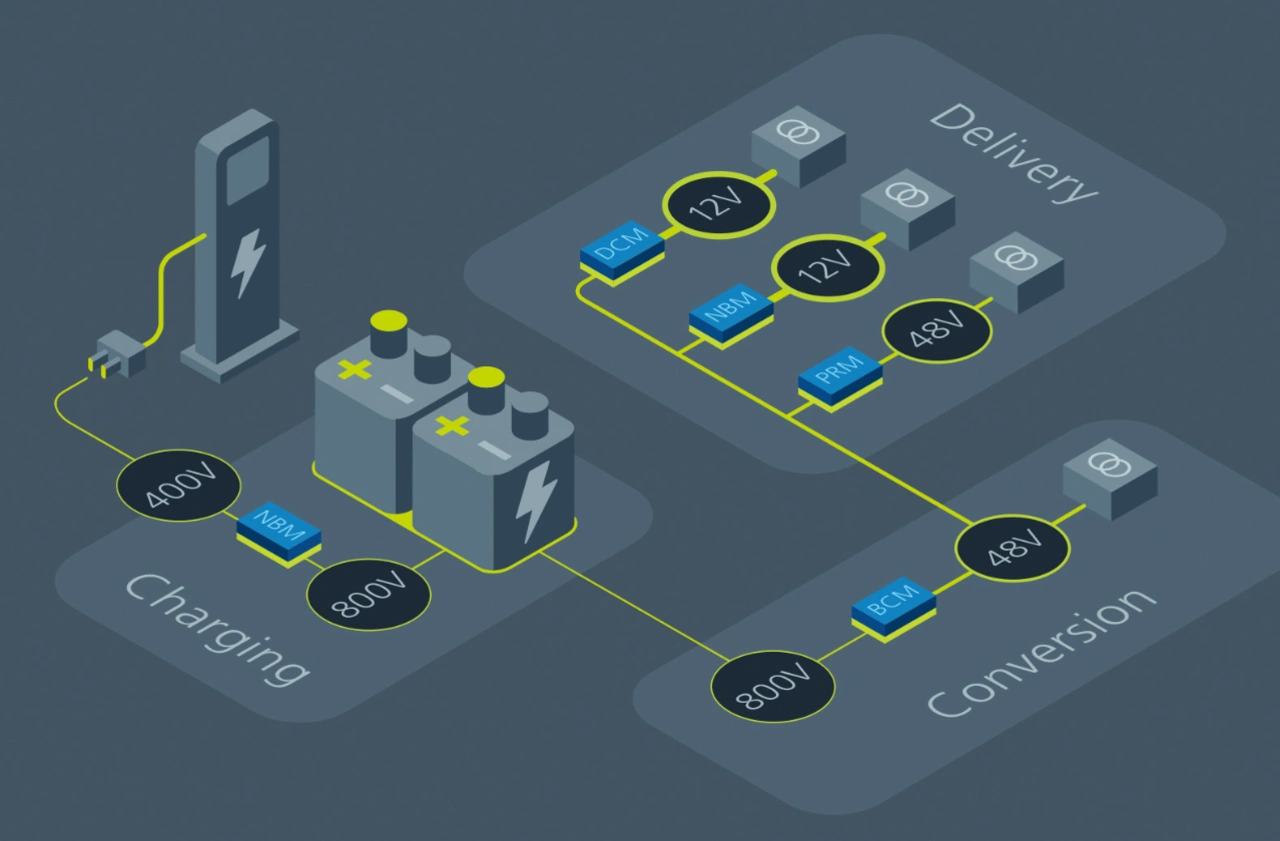

Vicor schlägt als praktikablen Lösungsansatz bei der Entwicklung von Elektrofahrzeugen die Verwendung einer virtuellen 12-V-Batterie (oder 24-V-/48-V-Batterie) vor (Bild 2). Warum sollte man nicht statt einer separaten 12-V-Batterie eine virtuelle Batterie direkt aus dem primären 400-V- oder 800-V-Batteriepaket des Fahrzeugs erstellen? Mit diesem Ansatz können die Hersteller Gewicht und die damit verbundenen Entwicklungs-, Lieferketten- und Lagerkosten einsparen.

Durch die Nutzung von hochdichten HV/NV-Wandlermodulen in bestehende Subsysteme lässt sich mit dem Vicor-Ansatz auch ein höherer Integrationsgrad und eine Reduzierung der Stücklisten realisieren – ein Ziel, das auch die OEMs erreichen wollen. Der Vicor-Ansatz konzentriert sich auf drei Aspekte der in Bild 2 dargestellten Architektur des Stromversorgungsnetzes: Laden, Umwandeln und Bereitstellen.

- Laden von Elektrofahrzeugen: Die Elektrofahrzeugbranche führt allmählich Batterien mit einer Betriebsspannung von 800 V ein, aber die Ladeinfrastruktur für Elektrofahrzeuge basiert größtenteils noch auf dem ursprünglichen 400-V-Standard. Daher muss jedes neue Elektrofahrzeug beide Spannungen unterstützen können. Effiziente und zuverlässige bidirektionale Wandlermodule sind bereits erhältlich und bieten eine extrem flexible, hocheffiziente und hochdichte skalierbare Lösung für die Kompatibilität zwischen Batterie und Ladestation.

- Leistungsumwandlung: Die Leistungsumwandlung der primären Hochspannungsbatterie eines Elektrofahrzeugs mit Hilfe eines hochdichten, für den Automotivebereich qualifizierten DC/DC-Moduls ermöglicht den Fahrzeugherstellern erhebliche Gewichts- und Platzeinsparungen. Auch hier sorgt die bidirektionale Leistungsumwandlung für Flexibilität beim Design der Stromversorgungsarchitektur. Der Wegfall eines 48-V-Zwischenspeichers durch eine virtuelle 48-V-Batterie, die von der Hochspannungsbatterie gespeist wird, ermöglicht weitere Gewichts- und Platzeinsparungen.

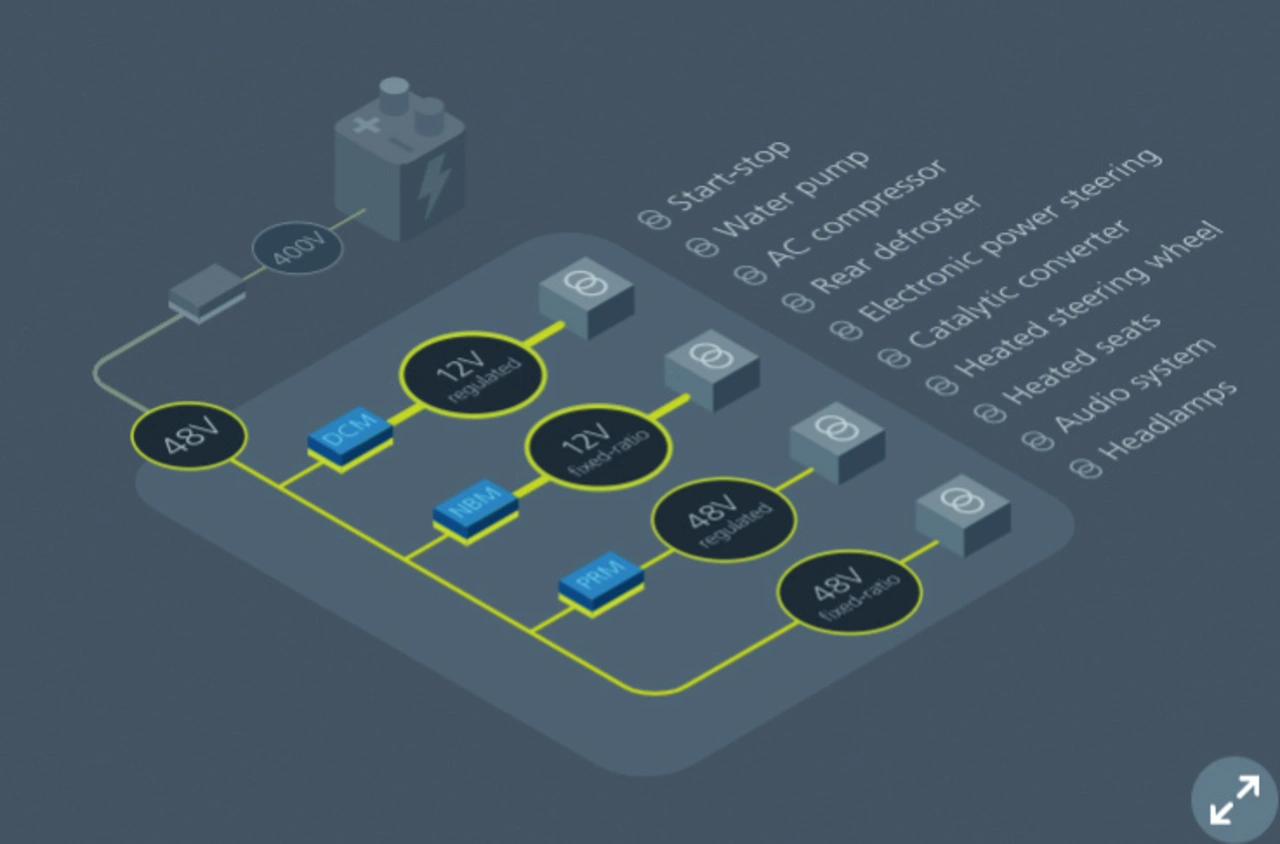

- Virtuelle Stromversorgung: In neueren Fahrzeugen zählen zu den 48-V-Anwendungen auch neue Antriebs-, Lenk- und Brake-by-Wire-Hochleistungssysteme. Die Anforderungen dieser Systeme an die Stromversorgung bei gleichzeitiger Unterstützung von 12-V-Lasten mit erhöhtem Leistungsbedarf müssen sorgfältig geprüft werden (Bild 3). Vicor bietet kompakte High-Density-Module, die kleiner und leichter sind als herkömmliche Lösungen.

Die Reichweite steigern

Die Automobilhersteller arbeiten daran, CO2-Emissionen zu senken und gleichzeitig die Leistung und Funktionalität der Fahrzeuge zu erhöhen. Dabei erweisen sich Elektrofahrzeuge als die beste Option. Die Herausforderung besteht jedoch darin, das Gewicht eines Elektrofahrzeugs so gering wie möglich zu halten, um eine höhere Reichweite zu erzielen. Dabei kann eine Neudefinition der Architektur des Stromversorgungsnetzes eines Fahrzeugs sowohl Gewicht als auch Systemkosten einsparen.

Der Autor

Mark Patrick

ist als Technical Marketing Manager für EMEA bei Mouser Electronics für die Erstellung und Verbreitung von technischen Inhalten in der Region verantwortlich. Bevor er das technische Marketing-Team leitete, war Patrick Teil des EMEA-Lieferanten-Marketing-Teams und spielte eine wichtige Rolle beim Aufbau und der Entwicklung von Beziehungen zu Fertigungspartnern. Vor seiner Tätigkeit bei Mouser arbeitete Patrick acht Jahre lang für Texas Instruments im Anwendungssupport und im technischen Vertrieb. Im Herzen ist er Ingenieur mit einer Leidenschaft für alte Synthesizer und Motorräder. Er schreckt auch nicht davor zurück, Reparaturen an diesen selbst durchzuführen. Patrick hat sein Studium in Elektronikingenieurwesen an der Coventry University absolviert.

Weitere Artikel von Mark Patrick zu Automotive-Themen:

- Leitfaden für Entwickler: Auswahl und Design von Automotive-Antennen

- Radnabenmotoren: Der Antriebsstrang von E-Fahrzeugen neu gedacht

- Sensorsysteme und ihre Absicherung: Moderner Schaltungsschutz für vernetzte, autonome Fahrzeuge