Radnabenmotoren

Der Antriebsstrang von E-Fahrzeugen neu gedacht

Radnabenmotoren werden zunehmend in Elektrofahrzeugen eingesetzt. Dadurch lassen sich erhebliche Platzeinsparungen erzielen, zum Beispiel durch den Wegfall von Differential und Antriebswellen. Dieser Artikel beschreibt die Entwicklung von Radnabenmotoren sowie einige Aspekte der Design-Integration.

Die Automotive-Entwicklung im Automotive-Bereich war schon immer ein eher konservativer, evolutionärer Prozess. Trotz des tiefgreifenden technologischen Wandels hin zur Elektromobilität gehen die Konstrukteure so weit wie möglich »auf Nummer sicher« und versuchen, das Grund-Layout, die Form und das Fahrgefühl eines Elektrofahrzeugs so ähnlich wie möglich zu gestalten wie bei einem konventionellen Fahrzeug mit Verbrennungsmotor.

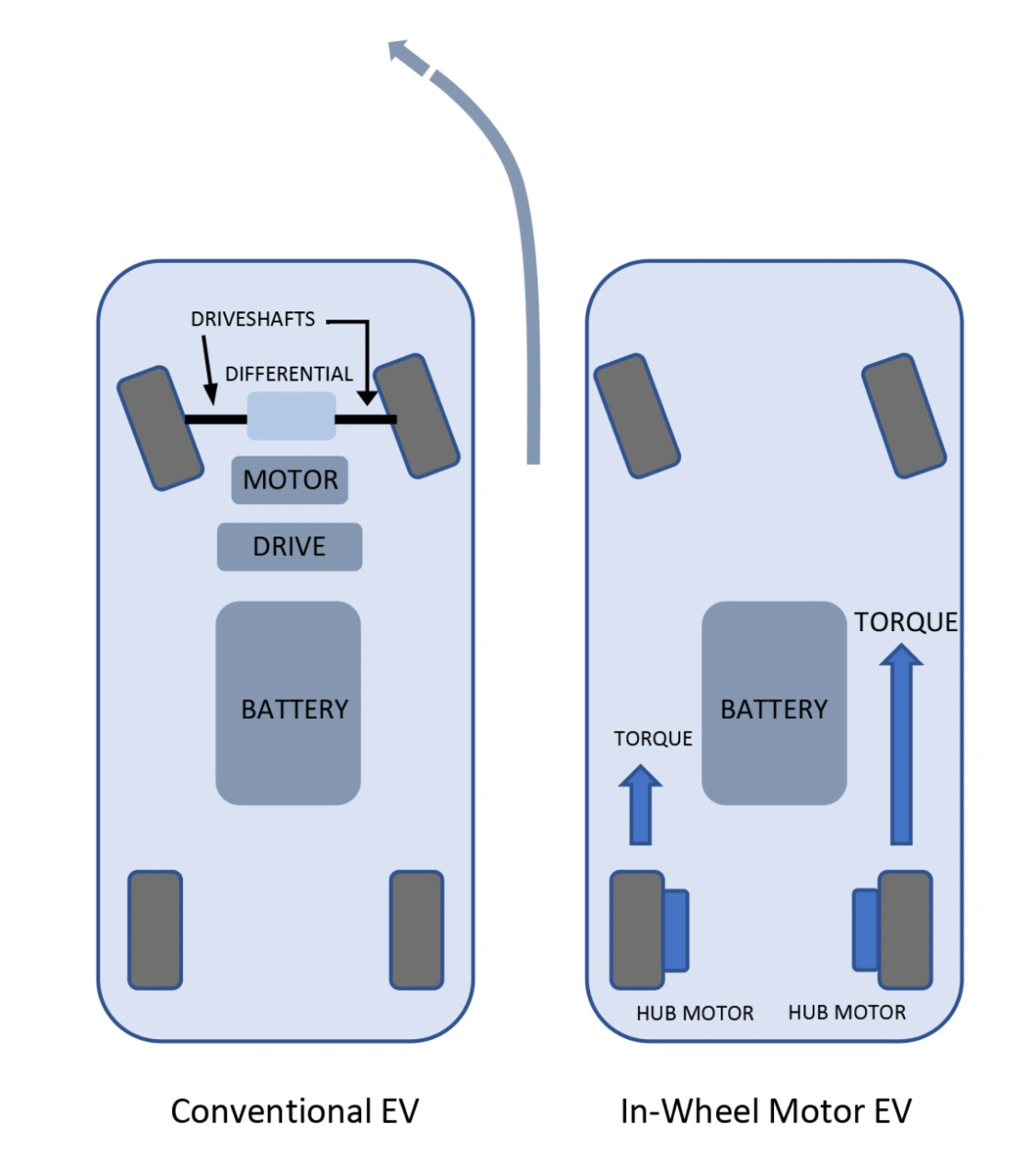

Daher tendieren Elektrofahrzeug-Designs bisher dazu, den Benzin- oder Dieselmotor durch einen einzelnen Elektromotor zu ersetzen, der über eine herkömmliche Anordnung von Antriebswellen, Differentialgetriebe und – bei Vorderradantrieb – Gleichlaufgelenken gekoppelt ist. Es existieren zwar auch Konstruktionen mit mehreren Motoren, diese sind jedoch in der Regel fest im Fahrzeugchassis verbaut und mechanisch mit den Rädern gekoppelt.

Die Idee stammt aus dem 19. Jahrhundert

Ende des 19. Jahrhunderts hatte Ferdinand Porsche eine gute Idee: Er entwickelte eine »pferdelose Kutsche« in Form des Lohner-Porsche-Elektromobils (Bild 1), bei dem in jeder Radnabe ein Elektromotor eingebaut war, der von Batterien gespeist wurde, die wiederum von einem eingebauten Benzinmotor aufgeladen wurden. Die Steuerung der Motoren war rudimentär, aber die Leistungsverluste des konventionellen Antriebsstrangs und des Getriebes eines Verbrennungsmotors wurden eliminiert. Die Lenkung war enorm schwergängig, die Leistung gering und bei einem Gewicht von eineinhalb Tonnen war die Reichweite gering. So verschwand der Wagen als automobiles Kuriosum in der Geschichte.

Die Idee der Radnaben-Elektromotoren ist jedoch immer wieder aufgetaucht, beispielsweise im Lunar Roving Vehicle (LRV) in den frühen 1970er Jahren, aber in jüngerer Zeit auch in praktischen Umsetzungen für straßentaugliche Autos. Diese Technik wird auch als Active-Wheel-Technologie bezeichnet. Michelin war in den späten 2000er Jahren [1] ein Pionier dieser Technik, und die aktive Entwicklung wurde bis heute mit Konzeptdemonstratoren wie dem Nissan BladeGlider [2] fortgesetzt und zeigt, dass sie zur Realität werden kann.

Die Vorteile von Radnabenmotoren

Ein System mit bis zu vier Nabenmotoren scheint komplizierter zu sein als eine einzelne auf dem Fahrgestell montierte Einheit, aber wenn man das System als Ganzes betrachtet, ergeben sich echte Vorteile: Durch den direkten Antrieb der Räder entfallen die Antriebsstrangverluste eines zentralisierten Elektromotors, ein mechanisches Differential ist nicht mehr erforderlich und das Gesamtgewicht ist geringer. Nach Angabe eines Unternehmens, das an der Entwicklung von Nabenantriebssystemen arbeitet, können die Gesamtgewichts- und Energieeinsparungen zu einer Verbesserung der Reichweite von mehr als 30 % führen können, abhängig von der Batteriegröße und dem Fahrzyklus [3].

Radnabenmotoren können sehr kompakt sein und zusammen mit dem Wegfall der Antriebswellen und des Differentials wird der Fahrzeuginnenraum potenziell größer und flexibler. Wenn zudem die Antriebselektronik integriert ist, vereinfacht sich die Verdrahtung – nur eine einzige Stromversorgungsleitung und ein Rücklauf anstelle von mindestens drei Stromversorgungskabeln zu jedem Motor, die erforderlich wären, wenn der Umrichter des Antriebs im Fahrwerk montiert wäre. Die Verlegung des Frequenzumrichters zum jeweiligen Motor in der Nabe reduziert zudem die elektromagnetischen Emissionen der Kabel.

Ein großer Vorteil ist die Möglichkeit, die Fahrdynamik und die Sicherheit zu verbessern. In einem konventionellen Verbrennungsmotor werden komplexe mechanische Anordnungen verwendet, um Antiblockiersystem und Traktionskontrolle zu gewährleisten und Radschlupf auf schlechtem Untergrund und bei Kurvenfahrten zu vermeiden. Durch ein Differentialgetriebe können sich die Räder bei Kurvenfahrten unterschiedlich schnell drehen, um den Reifenverschleiß zu verringern und das Fahrverhalten zu verbessern, wobei einige fortschrittliche Systeme, wie zum Beispiel der »Limited Slip« (begrenzter Schlupf) für den Einsatz im Gelände eingesetzt werden.

Diese Systeme können sehr komplex sein und eine Elektronik beinhalten, die sowohl die geforderte als auch die tatsächliche Raddrehzahl und das Drehmoment erfasst, aber letztendlich besteht die einzige verfügbare Steuerung darin, die gesamte Motorleistung zu erhöhen oder zu drosseln oder einzelne Räder abzubremsen.

Bei einem einzelnen fest eingebauten Elektromotor muss all diese mechanische und elektrische Komplexität bestehen bleiben, obwohl der Motor im Gegensatz zu einem Verbrennungsmotor sein Drehmoment für die Gesamtbremswirkung umkehren kann.

Radnabenmotoren hingegen können individuell für Drehmoment, Soll-Raddrehzahl und Bremsleistung gesteuert werden, wobei sie auf Sensoren an jedem Rad und auf Fahrereingaben reagieren. Durch das sogenannte Torque Vectoring kann jedes Rad separat mit Leistung versorgt werden, um ein optimales Fahrverhalten und Sicherheit zu gewährleisten (Bild 2). Der Radnabenmotor kann zwar eine Bremswirkung erzielen, indem er die Rotationsenergie der Räder regenerativ in Batterieladung umwandelt und sein Drehmoment umkehrt, dennoch sind zusätzliche Hydraulik-/Reibungsbremsen vorhanden, um eine Überlastung des Motorantriebs bei starkem Bremsen zu vermeiden.

Radnabenmotoren haben jedoch auch Nachteile: Es werden mehrere Motoren benötigt, jeder mit seinem eigenen elektronischen Antrieb und die Gesamtkosten sind bei gleicher Ausgangsleistung höher als bei einem einzelnen Motor. Man kann jedoch argumentieren, dass sich die Energieeinsparungen letztendlich amortisieren und die anderen Sicherheits- und Leistungsvorteile sowie der zusätzliche Platz im Fahrzeuginnenraum und die Reichweite ebenfalls positiv zu Buche schlagen.

Es gibt aber auch praktische Probleme, denn ein Radnabenmotor ist nun Teil des »ungefederten Gewichts« des Fahrzeugs, das heißt der Komponenten, die nicht von der Aufhängung getragen werden. Das beeinträchtigt sicherlich das Fahrverhalten, aber Tests haben gezeigt, dass der Effekt im normalen Fahrbetrieb bis zu bestimmten Gewichtsgrenzen nicht störend ist. Der Radnabenmotor, der elektronische Antrieb und die mechanischen Komponenten befinden sich außerdem in einer raueren Einsatzumgebung im Vergleich zu einem einzelnen Motor, der im Chassis eingeschlossen und durch Spiralfederung und Dämpfer abgefedert ist.

Die anspruchsvollste Umgebung

Ungefederte Komponenten in einem Fahrzeug befinden sich in der wahrscheinlich anspruchsvollsten denkbaren Situation: Sie sind Stößen und Vibrationen auf der Straße ausgesetzt, bekommen Straßenschmutz ab und sind korrosiven Elementen wie Wasser und Salz von der Straßenreinigung ausgesetzt. Die umliegenden Reibungsbremsen können glühend heiß werden und ein Radnabenmotor und seine Antriebselektronik erzeugen, so effizient sie auch sind, ebenfalls erhebliche Wärme.

Um eine lange Lebensdauer und einen zuverlässigen Betrieb zu gewährleisten, müssen der Radnabenmotor und seine Komponenten besonders robust ausgelegt sein. Ein Ausfall, der zum Blockieren oder sogar zum plötzlichen Verlust der Traktion führt, kann fatale Folgen haben. Bezüglich der funktionalen Sicherheit gelten natürlich die Qualitätsstandards der Automobilindustrie, also die ISO 26262. Außerdem müssen die Systeme den Automotive Safety Integrity Level (ASIL) D, also die höchste Kategorie, erreichen.

Einzelne Komponenten müssen entsprechend zertifiziert sein: AEC-Qxx für passive und aktive Elektronik von Automotive-qualifizierten Lieferanten, die ISO/TS-16949-Qualitätsstandards für Design und Fertigung mit einem Production Part Approval Process (PPAP) erfüllen.

Der Faktor Antriebselektronik

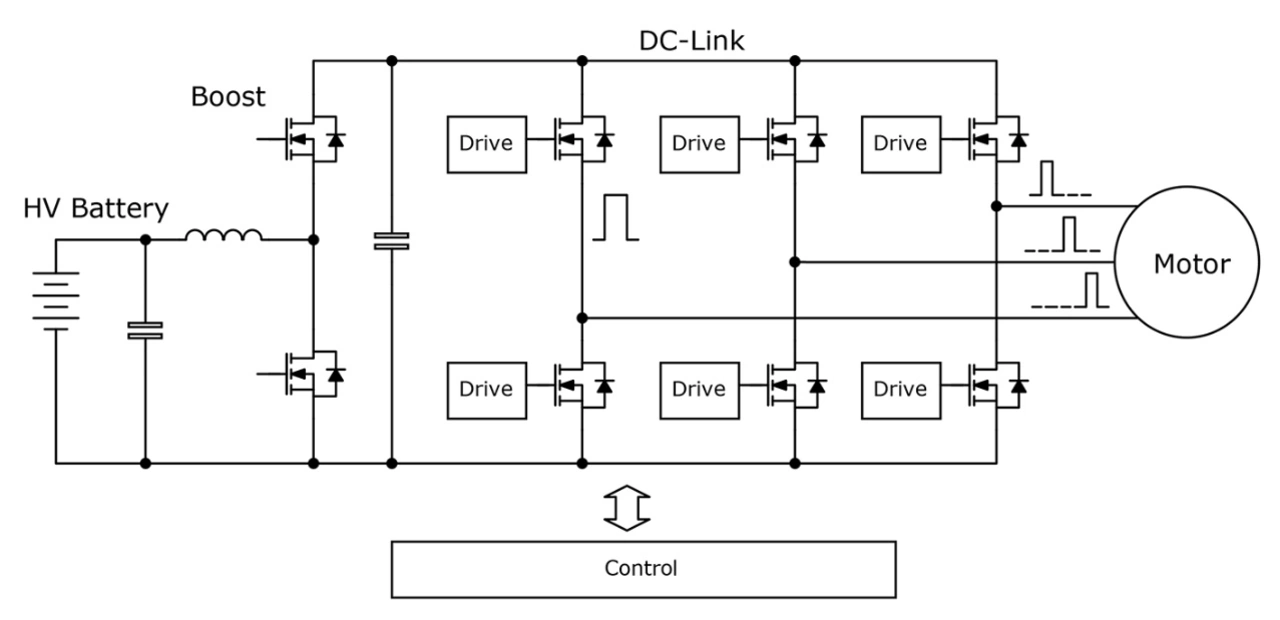

Der technologische Fortschritt hat zwar zu kleineren Motoren geführt, aber gleichzeitig stellt die Antriebselektronik einen Größen- und Gewichtsfaktor dar, wenn sie in eine Nabe eingebaut ist. Bei den verwendeten Traktionsmotoren handelt es sich meist um Permanentmagnet-Synchronmotoren (PMSM), die einen dreiphasigen Antrieb mit variabler Frequenz benötigen, der durch eine "Brücken"-Anordnung von Halbleiter-Schaltkreisen mit Pulsweitenmodulation (PWM) gesteuert wird. Die Brücke wird mit hoher Frequenz geschaltet, wobei die effektive Ausgangsamplitude durch die Impulsbreite eingestellt wird, die die Drehmomentanforderung darstellt (Bild 3).

Dem üblichen konservativen Ansatz folgend, kamen bei Elektrofahrzeug-Designs bisher überwiegend IGBTs als Schaltmodule zum Einsatz. Diese Technologie wurde erstmals in den 1960er Jahren vorgestellt und obwohl sie im Laufe der Jahre verfeinert wurde, ist die Taktfrequenz der Brücken-PWM für einen angemessenen Wirkungsgrad aufgrund der Verluste, die beim Schalten des Geräts entstehen, begrenzt: Eine höhere Frequenz bedeutet mehr Übergänge pro Sekunde, wodurch mehr Verluste entstehen.

Daher schalten Motorantriebe, insbesondere bei hoher Leistung, häufig mit weniger als 10 kHz, was zu relativ hohen Brummspannungen und -strömen, schlechterem Ansprechen der Motorsteuerung und schwer filterbaren Differenz- und Störströmen führt. Der begrenzte maximale Wirkungsgrad zeigt sich auch in einem größeren erforderlichen Kühlkörper und dem daraus resultierenden hohen Gewicht in einem Nabenmotorantrieb.

Um ein schnelleres Schalten und die damit verbundenen Vorteile in Bezug auf Steuerung und EMV zu erreichen, gleichzeitig aber auch den Wirkungsgrad zu erhöhen und damit Volumen und Gewicht zu reduzieren, werden neue Halbleiter-Schaltungstechnologien für Radnabenmotoren eingesetzt. Siliziumkarbid-MOSFETs (SiC-MOSFETs) sind eine gängige Wahl, denn es handelt sich um ein Bauelemente mit breiter Bandlücke – die Leitungsverluste sind gering, die Betriebstemperatur ist hoch und das Bauelement kann sehr schnell und mit sehr geringen Verlusten schalten, was PWM-Frequenzen von einigen zehn kHz ermöglicht.

SiC kann zwar im MHz-Bereich schalten, aber bei der Motorsteuerung bringt dies keinen nennenswerten Vorteil, im Gegensatz zu allgemeinen Stromversorgungsanwendungen, bei denen die Transformatorgröße erheblich reduziert werden kann. Ein Merkmal von Brückenschaltungen zur Motorsteuerung ist, dass eine »Kommutierung« auftritt - der Strom fließt während der Totzeit des Schalters und während der Regeneration in umgekehrter Richtung zum Normalzustand. Damit dies möglich ist, müssen die IGBTs mit einer schnellen, parallelen Diode ergänzt werden.

Für SiC-MOSFETs gibt es jedoch eine integrierte Body-Diode, die diese Funktion übernehmen kann, wobei diese für höchste Effizienz durch eine externe Diode überbrückt werden kann. SiC-MOSFETs sind mit entsprechenden Spannungs- und Stromwerten für die höchsten geplanten Batteriespannungen und Nabenleistungen erhältlich, die derzeit bei etwa 80 kW liegen. Bei einem einzelnen, im Fahrgestell montierten Motor muss der elektronische Antrieb die volle Fahrzeugleistung liefern, vielleicht Hunderte von kW, so dass die Wahl zwischen IGBTs und SiC-MOSFETs nicht so eindeutig ist – wobei IGBTs bei hohen Nennströmen eher üblich sind.

SiC-MOSFETs, IGBTs und andere aktive Komponenten in Automotive-Qualität von Herstellern wie Infineon, STMicroelectronics, Texas Instruments und Wolfspeed Cree, sowie ein großes Portfolio an passiven und elektromechanischen Komponenten, stehen im Sortiment von Mouser Electronics zur Verfügung.

Literatur

[1] https://www.greencarcongress.com/2008/12/michelin-to-com.html

[2] https://www.nissan-global.com/EN/ZEROEMISSION/HISTORY/BLADEGLIDER/

[3] https://www.proteanelectric.com/

Der Autor

Mark Patrick

ist als Technical Marketing Manager für EMEA bei Mouser Electronics für die Erstellung und Verbreitung von technischen Inhalten in der Region verantwortlich. Bevor er das technische Marketing-Team leitete, war Patrick Teil des EMEA-Lieferanten-Marketing-Teams und spielte eine wichtige Rolle beim Aufbau und der Entwicklung von Beziehungen zu Fertigungspartnern. Vor seiner Tätigkeit bei Mouser arbeitete Patrick acht Jahre lang für Texas Instruments im Anwendungssupport und im technischen Vertrieb. Im Herzen ist er Ingenieur mit einer Leidenschaft für alte Synthesizer und Motorräder. Er schreckt auch nicht davor zurück, Reparaturen an diesen selbst durchzuführen. Patrick hat sein Studium in Elektronikingenieurwesen an der Coventry University absolviert.