Autonome Fahrzeuge

Die digitale Transformation des Fahrzeugdesignprozesses

Die zunehmende Komplexität moderner Fahrzeuge erfordert eine digitale Transformation des Konstruktionsprozesses. Ein umfassender digitaler Zwilling und eine verstärkte interdisziplinäre Zusammenarbeit machen die Entwicklung innovativer und komplexer Fahrzeuge möglich.

In der Automobilindustrie findet eine breite Transformation statt. Der technologische Wandel, der gesellschaftliche Druck und die Umweltvorschriften zwingen Hersteller dazu, Fahrzeuge nachhaltiger, sicherer, zugänglicher und intelligenter zu machen. Als Reaktion auf diese Trends und diesen Druck setzen die Automobilhersteller verstärkt auf Elektrifizierung und investieren weiter in die Entwicklung von automatisierten Fahrfunktionen und autonomen Fahrzeugen.

Die Entwicklung von autonomen Fahrzeugen wird auf dem Markt nur an Bedeutung gewinnen, wenn der Wettbewerb um neue und fortschrittliche Fahrzeugfunktionen weiter zunimmt. Um in diesem Wettbewerb bestehen zu können, müssen die Automobilhersteller sich bereits heute auf die Entwicklung solcher Funktionen konzentrieren. Denn mit der zunehmenden Bedeutung von Fahrfunktionen für selbstfahrende Fahrzeuge steigen auch die Herausforderungen an die Ingenieure.

Die Automobilhersteller müssen grundlegende Aspekte ihres Geschäfts und ihrer Organisation verändern, um den Anforderungen der zukünftigen Mobilität gerecht zu werden. Die jahrelangen Entwicklungen in den Bereichen fortschrittliche Fahrerassistenzsysteme (Advanced Driver Assistance Systems, ADAS), Fahrzeugelektrifizierung, Software, Elektronik und andere Technologien kommen nun zum Tragen und führen zu einer massiven Veränderung der Zusammensetzung des Automobilmarktes.

Design-Herausforderungen in der Zukunft der Mobilität

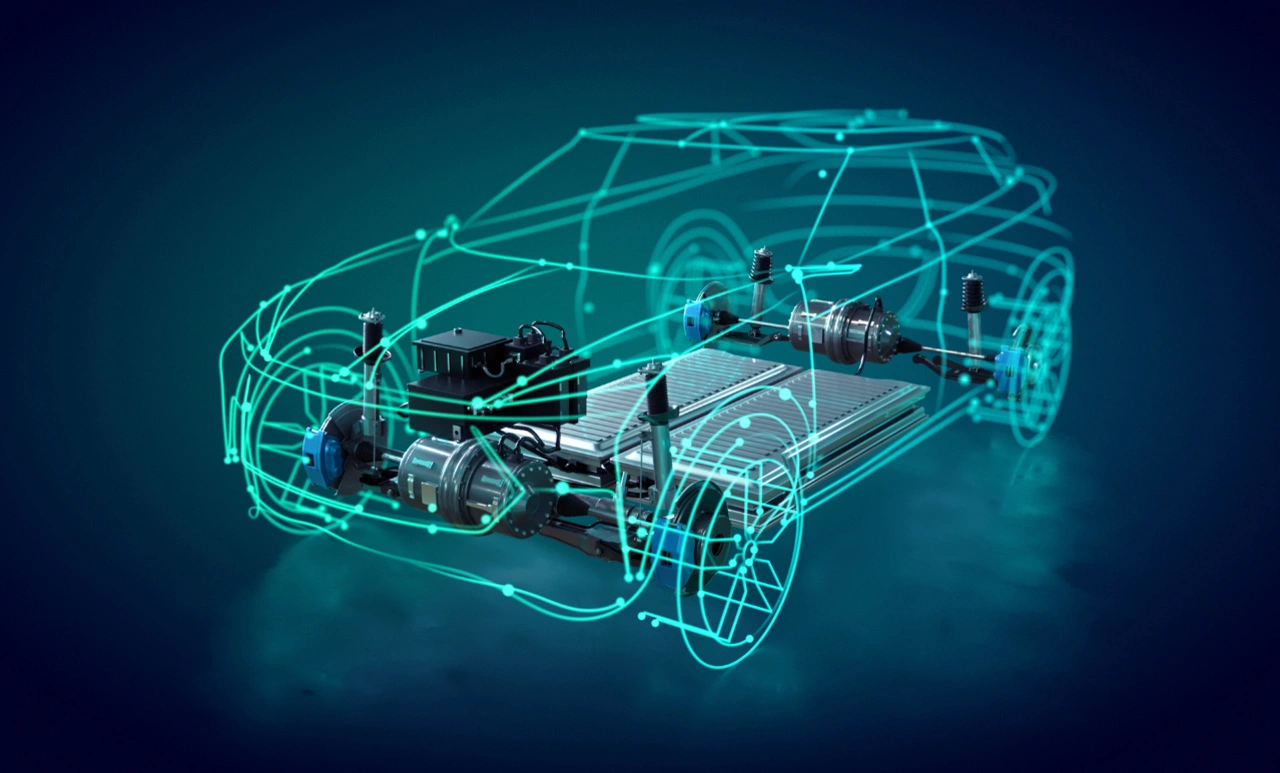

Moderne Fahrzeuge sind wesentlich komplexer als noch vor einem Jahrzehnt. Diese Zunahme der Komplexität ist das Ergebnis zahlreicher technologischer Entwicklungen in der Automobilindustrie. Die zunehmende Standardisierung von ADAS in der gesamten Branche hat dazu beigetragen, dass die On-Board-Verarbeitungsleistung und die Anzahl der Sensoren, Aktoren und Netzwerke in modernen Fahrzeugen gestiegen sind (Bild 1).

Fortschrittliche Infotainmentsysteme sind ebenfalls weit verbreitet. Viele von ihnen verfügen über vernetzte Funktionen, die das Fahrgasterlebnis verbessern und Over-the-Air-Updates bereitstellen. Beides führt zu einer zusätzlichen Komplexität der elektrischen und elektronischen (E/E) Netzwerke, der Fahrzeugsoftware und weiterer Komponenten.

Die Leistung dieser On-Board-Prozessoren und die Raffinesse der Fahrzeugsoftware werden mit der Entwicklung selbstfahrender Systeme weiter zunehmen. Autonome Fahrzeuge werden einige der komplexesten Elektronikgeräte enthalten, die jemals hergestellt wurden. Beispielsweise werden die SoCs, die die Intelligenz an Bord bereitstellen, wahrscheinlich zu den bisher leistungsstärksten gehören, da sie jede Sekunde Terabyte an Daten aus den verschiedenen Sensorsystemen rund um das Fahrzeug sammeln und verarbeiten.

Auch die Fahrzeugsoftware hat sich von unterschiedlichen eingebetten Funktionen der unteren Ebene zu fahrzeugweiten Softwaresystemen entwickelt, die mehrere Fahrzeugfunktionen verwalten und steuern können. Selbstfahrende Fahrzeuge werden über eine noch komplexere Software verfügen, die maschinelles Lernen und künstliche Intelligenz benutzt, um Sensordaten zu verarbeiten, Entscheidungen zu treffen und Anweisungen in Echtzeit rund um das Fahrzeug zu senden. Infolgedessen müssen die verschiedenen Teilsysteme und Domänen, aus denen ein autonomes Fahrzeug besteht, von der Elektronik und Software bis hin zu den mechanischen Systemen, kontinuierlich interagieren, während das Fahrzeug arbeitet, um diese Informationsbewegung um das Fahrzeug herum zu unterstützen.

Auch wenn die Komplexität des Fahrzeugs wächst, müssen Unternehmen alle fortschrittlichen Komponenten und Subsysteme, die für ein autonomes Antriebssystem erforderlich sind, in eine vollelektrische Fahrzeugplattform integrieren und dabei eine ausreichende Reichweite und Leistungsmerkmale beibehalten. Einige Schätzungen beziffern die Antriebsreichweite eines selbstfahrenden Systems auf etwa 15 % aufgrund des elektrischen Leistungsbedarfs der verschiedenen Sensoren, Aktuatoren und Verarbeitungsgeräte. Zusätzliche Integrationsherausforderungen bestehen darin, sicherzustellen, dass die Fahrzeugnetzwerke die Datenanforderungen eines autonomen Fahrzeugs unterstützen können, und in der Schaffung einer attraktiven Fahrzeugkarosserie, sodass die Kameras und andere Sensoren subtil an der Außenseite des Fahrzeugs angebracht werden können.

Digitalisierung hilft beim Meistern der Herausforderungen der Zukunft

Wie können Unternehmen also die Herausforderungen bei der Entwicklung von autonomen Fahrzeugen meistern und dabei die Hunderttausende von Interaktionen berücksichtigen, die innerhalb der Teilsysteme des Fahrzeugs auftreten können? Und wie verstehen sie die potenziellen Auswirkungen einer Designänderung während des gesamten Produktlebenszyklus, einschließlich der Ökosysteme in der Fertigungs- und Lieferkette?

Es beginnt mit einer digitalen Transformation des Fahrzeugdesignprozesses (Bild 2). Die digitale Transformation ermöglicht es Unternehmen, einen neuen Ansatz für die Entwicklung und das Engineering von Mobilitätslösungen zu verfolgen und ihren gesamten Lebenszyklus durch ein digitales Backbone zu verknüpfen, das den Informationsfluss durch das Unternehmen ermöglicht. Auch Partnerunternehmen können sicher in das digitale Backbone eingebunden werden, was eine schnellere und einfachere Zusammenarbeit zwischen den Organisationen ermöglicht und die Verantwortlichkeit für die Gesamtziele unterstützt.

Der Schlüssel zu diesem Ansatz ist ein umfassender digitaler Zwilling, der jeden Aspekt der Fahrzeugkonstruktion und -produktion erfasst. Mit einem solchen digitalen Zwilling können Automobilunternehmen die Barrieren zwischen Ingenieurteams aus den Bereichen Elektrik, Elektronik, Software und Mechanik beseitigen. Dies hilft Unternehmen nicht nur, die Komplexität von autonomen Fahrzeugen zu überwinden, sondern fördert auch eine neue Kultur der Zusammenarbeit und Innovation im Unternehmen, die es durch die Herausforderungen von morgen führen wird.

Das Gesamtbild verstehen

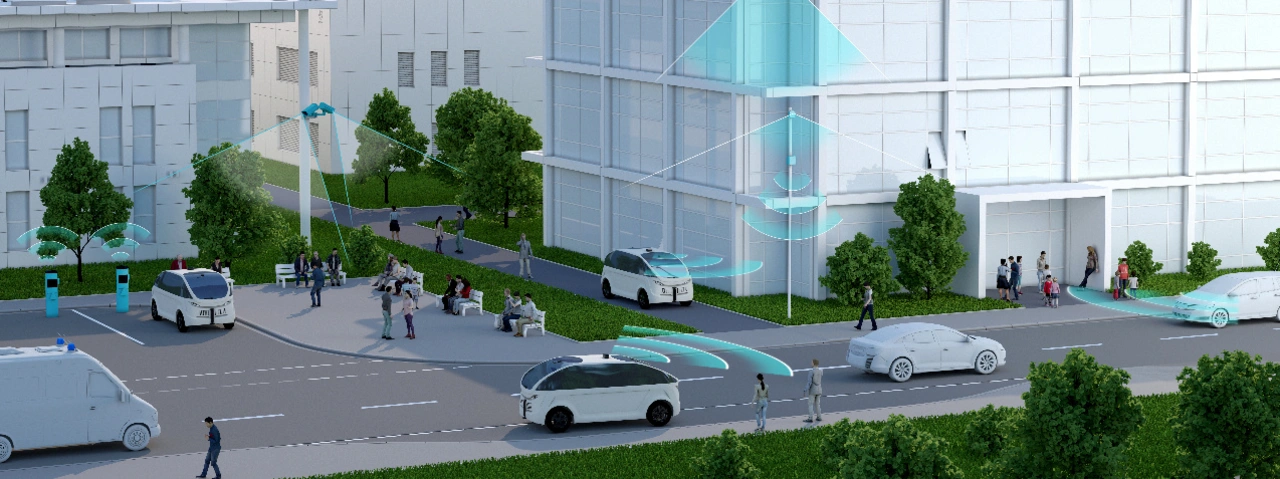

Der erste Schritt bei der Entwicklung eines neuen autonomen Fahrzeugs besteht darin, das beabsichtigte Fahrzeugverhalten, die Betriebsumgebung und die Leistungsziele zu beschreiben. Mit anderen Worten: Die Ingenieure müssen erfassen, wie das autonome Fahrzeug funktionieren wird, wie es mit der Außenwelt interagiert und in welches Ökosystem das Fahrzeug passt (Bild 3). Diese Beschreibung umfasst die Interaktion verschiedener Teilsysteme innerhalb des Fahrzeugs sowie relevante Vorschriften, Fertigungskapazitäten und die Lieferkette. Bei einem AV-System erstreckt sich dies sogar auf die intelligente Infrastruktur rund um das Fahrzeug – intelligente Bremsleuchten, Stadtverkehrsmanagementsysteme und mehr.

Dieser Prozess führt zu einem System-of-Systems-Bild des Fahrzeugs und seiner Betriebsumgebung. Um mit dem Design zu beginnen, muss dieses Bild in eine Reihe von Anforderungen und Einschränkungen übersetzt werden, die den Designraum, die Einschränkungen und die Fähigkeiten, die das Fahrzeug benötigt, beschreiben. Traditionell wurde versucht, diese Anforderungen im gesamten Unternehmen mithilfe eines dokumentbasierten Ansatzes zu beschreiben, zu kaskadieren und zu zerlegen. Dieser Ansatz ist jedoch nicht geeignet, um der Komplexität von autonomen Fahrzeugen gerecht zu werden.

Durch die Digitalisierung können die Anforderungen, die das Gesamtverständnis des Designraums kodifizieren, in den Produktlebenszyklus integriert werden, was einen strukturierten und rückverfolgbaren Prozess der Zerlegung von Anforderungen im gesamten Unternehmen ermöglicht. Das Ergebnis ist ein klareres, detaillierteres Bild auf der höchsten Ebene dessen, was das Fahrzeug tun muss, wie es sich verhalten soll, welche Größe es haben soll, welche Leistungskennzahlen es erfüllen muss und wie verschiedene Systeme interagieren werden. Bei der Zerlegung dieser Beschreibung auf höchster Ebene erhalten Entwicklungsteams spezifische Zielvorgaben und Einschränkungen, die die Entwicklung jeder Komponente und jedes Teilsystems steuern.

Eine wichtige Anforderung an ein autonomes Fahrzeug kann beispielsweise sein, dass das Fahrzeug Objekte (andere Fahrzeuge, Infrastruktur, Fußgänger usw.) in einem 360-Grad-Kreis um sich selbst herum erkennt. Wenn man diese Anforderung zerlegt, kann man die Arten von Sensoren und deren Anzahl ermitteln, die für eine 360-Grad-Wahrnehmung erforderlich sind, sowie die optimalen Positionen für jeden einzelnen in der Fahrzeugkarosserie.

Eine weitere Zerlegung ergibt Einschränkungen für die Größe und Platzierung dieser Sensoren, die sich aus dem Gehäuse, der Leistung, den thermischen Eigenschaften und anderen Faktoren ableiten. Anhand dieser Anforderungen können die Ingenieure mit dem Design und der Platzierung der Sensoren beginnen und sicherstellen, dass die verschiedenen Anforderungen und Beschränkungen erfüllt werden.

Digitalisierung erleichtert die Zusammenarbeit zur Bewältigung der Komplexität

Die Digitalisierung des Automobil-Designprozesses kann auch die Designarbeit der verschiedenen an der Entwicklung eines autonomen Fahrzeugs beteiligten Ingenieurteams verbessern und beschleunigen. Der Informationsfluss in einem digitalisierten Designprozess ist nicht einseitig. Genauso wie die Anforderungen und Einschränkungen aufgeschlüsselt und an die einzelnen Designteams weitergegeben werden, können die Konstruktionsdaten von Komponenten und Teilsystemen, Simulationsergebnisse und Änderungen bis zur Fahrzeugebene und sogar über andere Konstruktionsteams und Bereiche hinweg kommuniziert werden (Bild 4).

Diese Fähigkeit, schnell und effektiv bereichsübergreifend zu kommunizieren, wird von entscheidender Bedeutung sein. Autonome Fahrzeuge werden sich auf hochintegrierte Systeme aus Elektronik, Software, mechanischen Geräten und Strukturen sowie auf eine immer kompliziertere Netzwerkarchitektur stützen, die alles miteinander verbindet. Traditionell erfolgt die Entwicklung dieser Systeme isoliert voneinander, was zu Integrationsproblemen führt, wenn sie schließlich zusammengeführt werden. Infolgedessen weisen viele Unternehmen bis zu fünfzig Prozent ihres Programmzeitplans Integrationsprozessen zu.

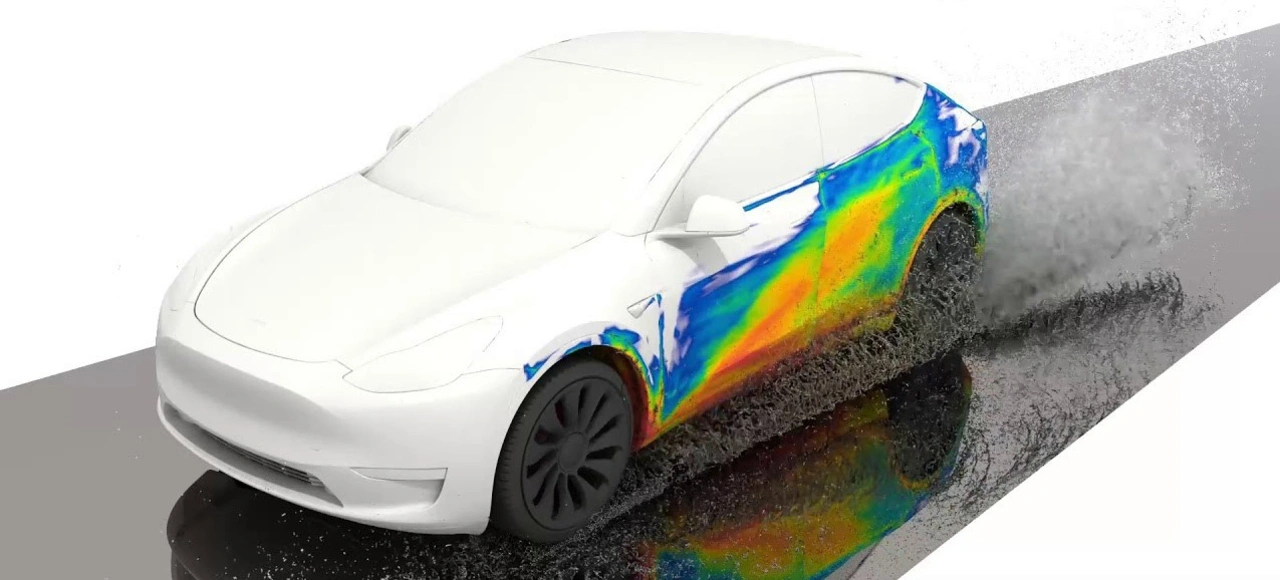

Die Digitalisierung ermöglicht es den Ingenieurteams, auch zwischen dem OEM und den Lieferanten, bereits frühzeitig im Konstruktionsprozess zusammenzuarbeiten. Fortschrittliche digitale Zwillinge für Fahrzeuge ermöglichen einen digitalen Faden, der Menschen, Projekte, Modelle und Daten verbindet, um diese komplexen Probleme effizient anzugehen. Digitalisierte Lösungen für die Konstruktion und Simulation elektronischer Schaltungen, mechanisches CAD, numerische Strömungsdynamik (CFD), elektrische und elektronische (E/E) Architekturen helfen Ingenieurteams beim Design von Fahrzeugen aus einer ganzheitlichen Perspektive.

Die technischen Daten stehen allen Beteiligten zur Verfügung und ermöglichen bereichsübergreifende Simulationen, Konstruktionsoptimierung und eine frühzeitige Überprüfung/Validierung der Designarbeit. Da Systeme so konzipiert und verfeinert werden, dass sie den Anforderungen entsprechen, können Digital-Engineering-Lösungen Teams auch dabei helfen, Designoptionen auf der Grundlage von Kosten, thermischen Eigenschaften, Strombedarf, ECU-Auslastung, Gewicht und mehr zu bewerten und auszuwählen. Darüber hinaus können technische Änderungen schnell an alle betroffenen Teams kommuniziert werden, um sicherzustellen, dass alle während des gesamten Fahrzeugprogramms auf dem neuesten Stand sind.

Das Ergebnis ist ein System von Systemen, das während des gesamten Design- und Entwicklungslebenszyklus kontinuierlich integriert wird. Probleme werden gelöst, sobald sie erkannt werden, was zu weniger Problemen am Ende des Entwicklungszyklus und insgesamt zu schnelleren Zykluszeiten führt.

Die Zukunft der Mobilität durch Digitalisierung gestalten

Die Bewältigung der enormen Komplexität, die fast jeden Aspekt des Designs eines autonomen Fahrzeugs mit sich bringt, erweist sich als eine der großen Herausforderungen der Zukunft der Mobilität. Herkömmliche Methoden des Automobildesigns, die auf dokumentenbasierter Anforderungsverfolgung und isolierten Engineering-Domänen basieren, weisen grundlegende Mängel bei der Bewältigung dieser Komplexität auf.

Ein neuer Ansatz bei der Fahrzeugentwicklung ist notwendig. Die Hersteller von autonomen Fahrzeugen müssen sich die Digitalisierung zu eigen machen und die Grenzen überwinden, die oft zwischen den technischen Bereichen und den Phasen der Produktentwicklung bestehen. Der Schlüssel zu diesem Ansatz ist ein umfassender digitaler Zwilling, der jeden Aspekt der Fahrzeugkonstruktion erfasst. Mithilfe eines solchen digitalen Zwillings können Hersteller von autonomen Fahrzeugen Ingenieurteams aus den Bereichen Elektrik, Elektronik, Software und Mechanik miteinander verbinden. Letztendlich bedeutet dies, dass die Hersteller in der Lage sein werden, Fahrzeugplattformen zu entwerfen, zu verifizieren und zu validieren, um die höchsten Standards in Bezug auf Sicherheit, Zuverlässigkeit und Fahrgastkomfort zu gewährleisten.

Im Mittelpunkt dieser Transformation steht das Konzept eines umfassenden digitalen Zwillings des Fahrzeugs, der alle Aspekte des Fahrzeugs und seiner Umgebung während seines gesamten Lebenszyklus abdeckt. Ein solcher digitaler Zwilling wird zum Rückgrat der Produktentwicklung – er kann bessere Einblicke liefern, die Entwicklungszykluszeit verkürzen, die Effizienz verbessern und die Marktagilität erhöhen.

Der Autor

Nand Kochhar

ist Vice President im Bereich Automotive and Transportation bei Siemens Digital Industries Software. Nach fast 30 Jahren bei der Ford Motor Company, wo er zuletzt als Global Safety Systems Chief Engineer tätig war, kam er 2020 zu Siemens. Bei Ford war Kochhar für die Fahrzeugsicherheitsleistung aller Ford- und Lincoln-Markenprodukte weltweit verantwortlich. Er war außerdem Executive Technical Leader, CAE und Mitglied des Technology Advisory Board von Ford. In seiner Zeit bei Ford gehörte auch die Leitung des Executive Engineering in einer Reihe von Disziplinen dazu, darunter Produktentwicklung, Fertigung, Digitalisierung, Entwicklung und Implementierung von Simulationstechnologien.