Industrielles IoT-Retrofitting

Vernetzung und Sensorik nachrüsten

Fortsetzung des Artikels von Teil 1

Implementierung im Detail

» Vibrationsmessung

Für die Auswahl eines geeigneten Beschleunigungssensors ist ein klares Verständnis der Anwendung und ihrer Messaufgaben unerlässlich. In diesem Fall wurde ein 3-Achsen-Beschleunigungs-MEMS-Sensor verwendet, um die Bewegungen des Messerarms zu erfassen. Die Vorteile der MEMS-Sensoren in Bezug auf Größe, Kosten und Zuverlässigkeit nutzen zu können, steht schon länger auf der Wunschliste von Entwicklern, und mit dem WSEN-ITDS-3-Achsen-Beschleunigungssensor (Bild 4) können die Vorteile nun voll ausgeschöpft werden.

» Strommessung

Strommessungen müssen nicht-invasiv sein, da die überwachten Geräte nicht beeinträchtigt werden dürfen. Die Lösung sollte einfach auf jede ähnliche Maschine anwendbar sein. Zu diesem Zweck wurden der Split-Core-Stromwandler 855-4101/400-001 von Wago und der SparkFun-ACS723 Hall-Effekt-Sensor-Breakout verwendet (Bild 5). Der Vorteil der Verwendung eines Hall-Effekt-Sensors besteht darin, dass die Schaltung, die den Sensor abtastet, und die Schaltung, die den Sensor ausliest, elektrisch isoliert sind. Daher kann die Schaltung, die den Sensor abtastet, mit höheren Gleich- oder Wechselspannungen arbeiten als die Hauptplatine.

» Vernetzung

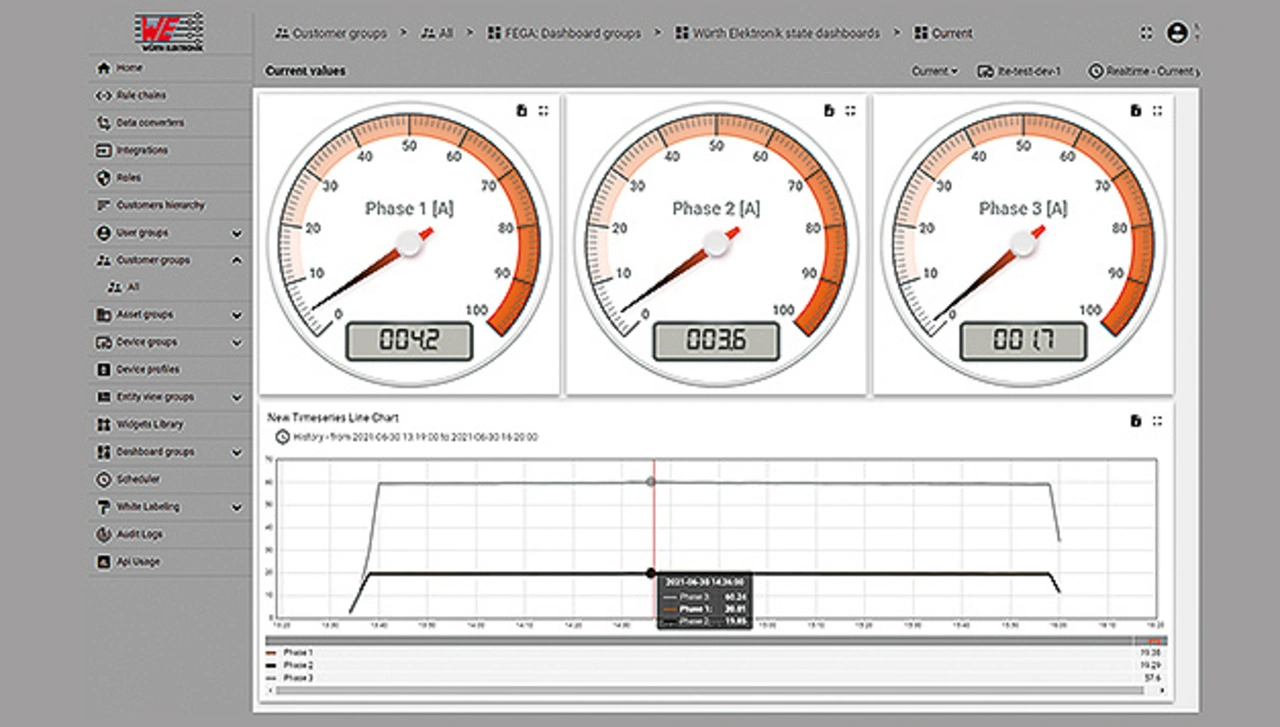

Zum Proof-of-Concept wurden zwei verschiedene Vernetzungslösungen verwendet. Eine, die in der ersten Phase der Datenerfassung verwendet wurde, war ein mit dem Raspberry-Pi kompatibles Industrial-IoT-Gateway. Ein Linux-basiertes System wurde verwendet, um die Datenerfassung und -übertragung zu optimieren, da eine große Menge an Daten erforderlich ist, um das Maschinenverhalten zu definieren. Für die Cloud wurde ein Dashboard (Bild 6) für die Echtzeitüberwachung der Daten mit Node-Red und Grafana erstellt.

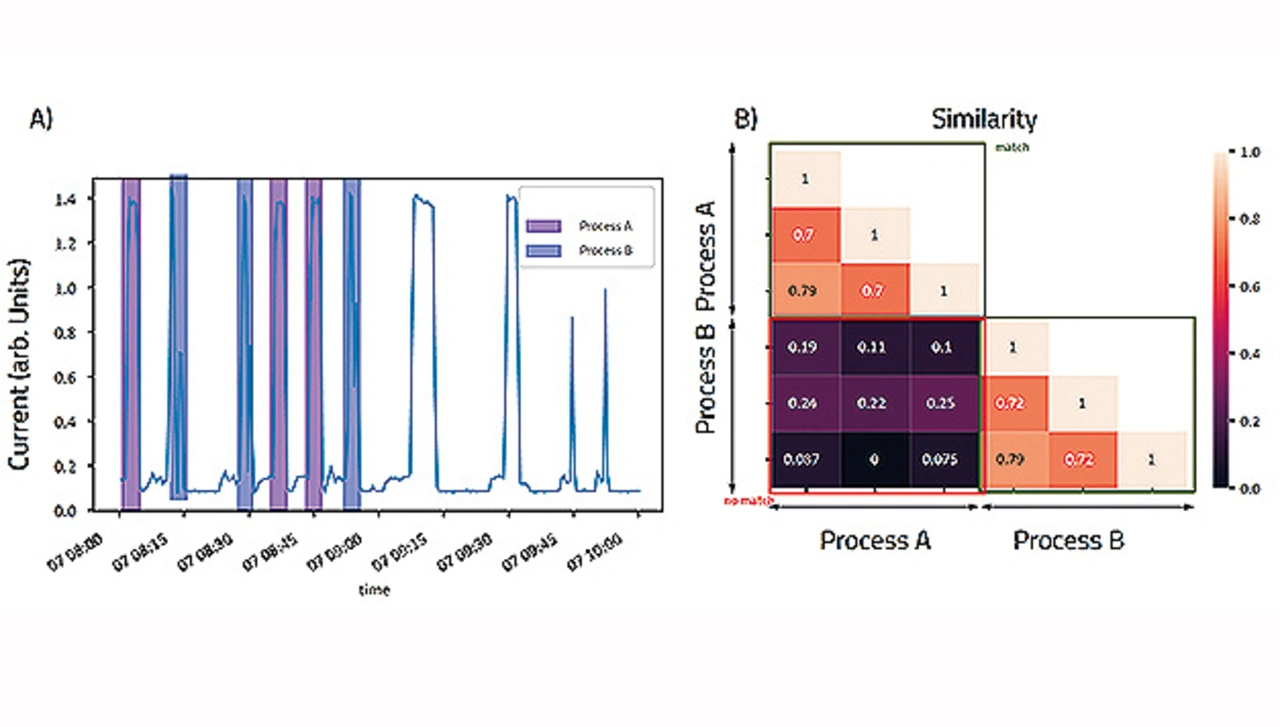

Darüber hinaus wurden die Zeitstromdaten analysiert, um mit maschinellem Lernen Trends und Muster zu erkennen. Ähnliche Prozessmuster werden automatisch erkannt und gekennzeichnet (Bild 7). Die restlichen Muster werden als unbekannt markiert. Diese Daten dienen als Grundlage für Prozessstatistiken, die für verschiedene Anwendungsfälle wie Prozessüberwachung, Qualitätssicherung und vorausschauende Wartung genutzt werden können.

Praxistest unter realen Umgebungsbedingungen

Während des Praxistests traten noch zahlreiche Herausforderungen auf: Datenverluste aufgrund der Entfernung und der verschiedenen Funkquellen in der Fertigungshalle, ständige Bewegung der stapelbaren Platinen und der Stromversorgung oder deren Fehlen.

So wurden die Beschleunigungssensoren am Messerarm montiert, ohne dass eine Stromquelle in der Nähe war. Dieses Manko wurde mithilfe eines LiPo-Akkus überwunden. Trotz des geringen Stand-by-Stromverbrauchs erschöpfte die ständige Datenübertragung in der Anfangsphase den Akku. Täglich wurden große Mengen an Informationen übertragen, was dazu führte, dass die Batterie alle zwei bis drei Tage leer war. Die Lösung war die Verwendung eines Solarpanels zum Aufladen der Batterie. Zu diesem Zweck wurde eine Open-Source-Lösung von Adafruit eingesetzt.

Das zweite Problem war die Platzierung der Sensoren und Funkmodule. Der Sensor muss sich auf dem Werkzeuggriff befinden, der ein bewegliches Teil ist.

An der Maschine sind alle beweglichen Teile durch Metallgehäuse geschützt, die wie ein Faraday‘scher Käfig wirken. Obwohl die integrierte Antenne klein und effizient ist, war sie unbrauchbar. Dies wurde durch die Anbringung einer externen Antenne an der Außenseite des Gehäuses behoben (Bild 8).

Und nicht zuletzt besteht der Stromsensor aus Split-Core-Stromwandlern und Hall-Effekt-Sensoren für jede Phase. Die Kombination von zwei Sensoren erforderte eine Kalibrierung, die von Würth Elektronik durchgeführt wurde.

Prototyping beschleunigt

Die Erstellung eines Proof-of-Concepts mit Open-Source-Komponenten kann die Prototyping-Zeit drastisch reduzieren. Die Kombination bereits vorhandener Platinen mit Standard-Pinning und Sensoren mit Standardanschlüssen erleichtert das Testen und Experimentieren mit dem Aufbau.

Durch das Prototyping des Proof-of-Concepts in zwei Stufen konnte in der ersten Stufe ein effektives Modell erstellt werden, das dann in der zweiten Stufe implementiert wurde. In der zweiten Phase werden lokale Modelle auf dem Mikrocontroller implementiert und nur das absolute Minimum an Daten gesendet. Die erforderlichen Daten werden über das Adrastea-I-Mobilfunkmodul an die Cloud gesendet.

Würth Elektronik bietet kostenlose SDKs im Arduino-Stil für verschiedene Prozessoren an und vertreibt FeatherWings. Diese Boards können mit Daten (PCB und BoM) von Würth Elektronik oder Adafruit‘s Awesome Feather GitHub [2] leicht angepasst werden.

Dieser Anwendungsfall hat gezeigt, dass die Verwendung von Open-Source-Standards für das Prototyping Flexibilität bietet, was zu einer enormen Implementierungsgeschwindigkeit führt.

Literatur

[1] https://github.com/WurthElektronik/ FeatherWings

[2] https://github.com/adafruit/awesome-feather

Die Autoren

Miroslav Adamov

studierte Physik und Informatik an der Universität von Belgrad, Serbien. Danach setzte er seine wissenschaftliche Arbeit an der TU-Berlin, dem WIAS Berlin, der FAU Erlangen/Nürnberg und dem Center of Private Equity Research in München fort. Nach einigen Jahren im Bereich Quantitative Finance wechselte er 2015 als Senior Business Analyst zu Würth Elektronik. Im Jahr 2017 übernahm er die Position des Senior IoT Solution Architect mit Schwerpunkt auf der Konzeption und Implementierung von Industrial IoT Lösungen.

Adithya Madanahalli

schloss sein Studium der Nachrichtentechnik an der Technischen Universität München mit einem MSc. ab. Danach arbeitete er mehrere Jahre als Softwareingenieur im Bereich drahtlose Vernetzung und Sensoren. Seit 2022 ist Adithya Madanahalli als IoT-Ingenieur bei Würth Elektronik eiSos im Geschäftsbereich Wireless Connectivity and Sensors tätig. Dort ist er spezialisiert auf das Design und die Entwicklung von IoT-Lösungen mit den Schwerpunkten Hardware, Embedded-Software und End-to-End-Sicherheit.

Dr. Jan Gieseler

erhielt einen Dipl.-Phys. von der Universität Karlsruhe, Deutschland, und einen MPhys. in Optoelektronik und Laser von der Heriot Watt University, Schottland, gefolgt von einem PhD in Photonik vom ICFO in Barcelona, Spanien. Danach arbeitete er als Postdoktorand in der Grundlagenforschung an der ETH Zürich, der Harvard University und dem ICFO. Im Jahr 2020 wechselte Dr. Gieseler zum DigitalLab der IAV in Berlin. Dort arbeitet er als Data Scientist mit den Schwerpunkten Data Engineering, Zeitreihenanalyse und IIoT & Smart Sensor Solutions.

Bernd Grimm

ist Informationstechniker-Meister und Betriebswirt. Seit seinem Berufseinstieg im Elektrogroßhandel im Jahr 2008 hat er mit seinen Teams zahlreiche Projekte mit starkem Fokus auf den Kundenservice bearbeitet. Seit 2019 ist er als Branchen- und Objektleiter für das Projektmanagement bei Fega & Schmitt tätig. In dieser Funktion arbeitet er mit seinem Team an dem Projekt »Be.Linked«, das das Thema »Servicevertrieb gepaart mit Digitalisierung & KI« bei Fega & Schmitt etablieren soll.

Eduard Richter

absolvierte eine Ausbildung zum staatlich geprüften Elektrotechniker und Bachelor of Business Administration. Seit 2017 ist er im Elektrogroßhandel als technischer Key Account Manager tätig. Seine Aufgabe ist es, die Dienstleistungen von FEGA & Schmitt bei bestehenden und neuen Kunden zu positionieren. Mit seinem Vertriebs-Know-how ist er an der Entwicklung und Verbesserung der Dienstleistungen beteiligt.

- Vernetzung und Sensorik nachrüsten

- Implementierung im Detail