Industrielles IoT-Retrofitting

Vernetzung und Sensorik nachrüsten

Bestehende Produktionsanlagen werden ungern modifiziert, auch wenn sich dabei nützliche Zusatzfunktionen implementieren lassen. Dass eine Nachrüstung mit Kommunikation und Sensorik auch ohne Eingriff in die bewährte Hardware möglich ist, zeigt dieses Beispiel einer industriellen Schneidemaschine.

Der Ersatz älterer Produktionsanlagen ist für Unternehmen mit einer Reihe von Unwägbarkeiten verbunden. Zudem ist es nicht ungewöhnlich, dass in älteren Anlagen Investitionen in Millionenhöhe und jahrelange Planungen stecken. Aus diesem Grund ist die Nachrüstung bestehender Umgebungen häufig kostengünstiger. Diese lassen sich durch die Einführung intelligenter Automatisierung erheblich verbessern. Bestehende Anlagen können durch eine Steigerung des Automatisierungsgrads sogar an Wert gewinnen. Da ältere Maschinen oft bereits abgeschrieben sind, sind die wirtschaftlichen Auswirkungen einer höheren Produktivität ohne größere Neuinvestitionen besonders vorteilhaft für die Wettbewerbsfähigkeit. Damit die Modernisierung erfolgreich ist, müssen die Betriebsdaten der automatisierten Maschinen genau aufgezeichnet und ausgewertet werden. Das lässt sich über eine Nachrüstung erreichen. Der Prozess der Aktualisierung oder des Hinzufügens neuer Funktionen zu bestehenden Anlagen geschieht im Idealfall auf nichtinvasive Weise unter Verwendung einer IoT-Lösung.

Durch die Überführung einer Maschine in ihren digitalen Zwilling kann die Produktion detailliert und effizient untersucht beziehungsweise optimiert werden.

Rapid Prototyping in Kooperation

Für eine schnelle Nachrüstung bietet sich Rapid Prototyping an: ein Design-Workflow, der aus Ideenfindung, Prototyping und Testfällen besteht. Auf diese Weise sind Entwickler in der Lage, ihre besten Ideen schnell zu erproben und zu validieren. Je mehr Mitarbeiter am Ideenfindungsprozess beteiligt sind, desto größer ist die Chance, eine optimale Lösung zu finden. Nebenbei entstehen alternative Lösungsansätze, auf die man zurückgreifen kann, falls der ursprüngliche Prototyp scheitert. Der besondere Vorteil des Low-Fidelity-Prototypings besteht darin, wenn etwas schiefläuft, kann es einfach verworfen und neu begonnen werden.

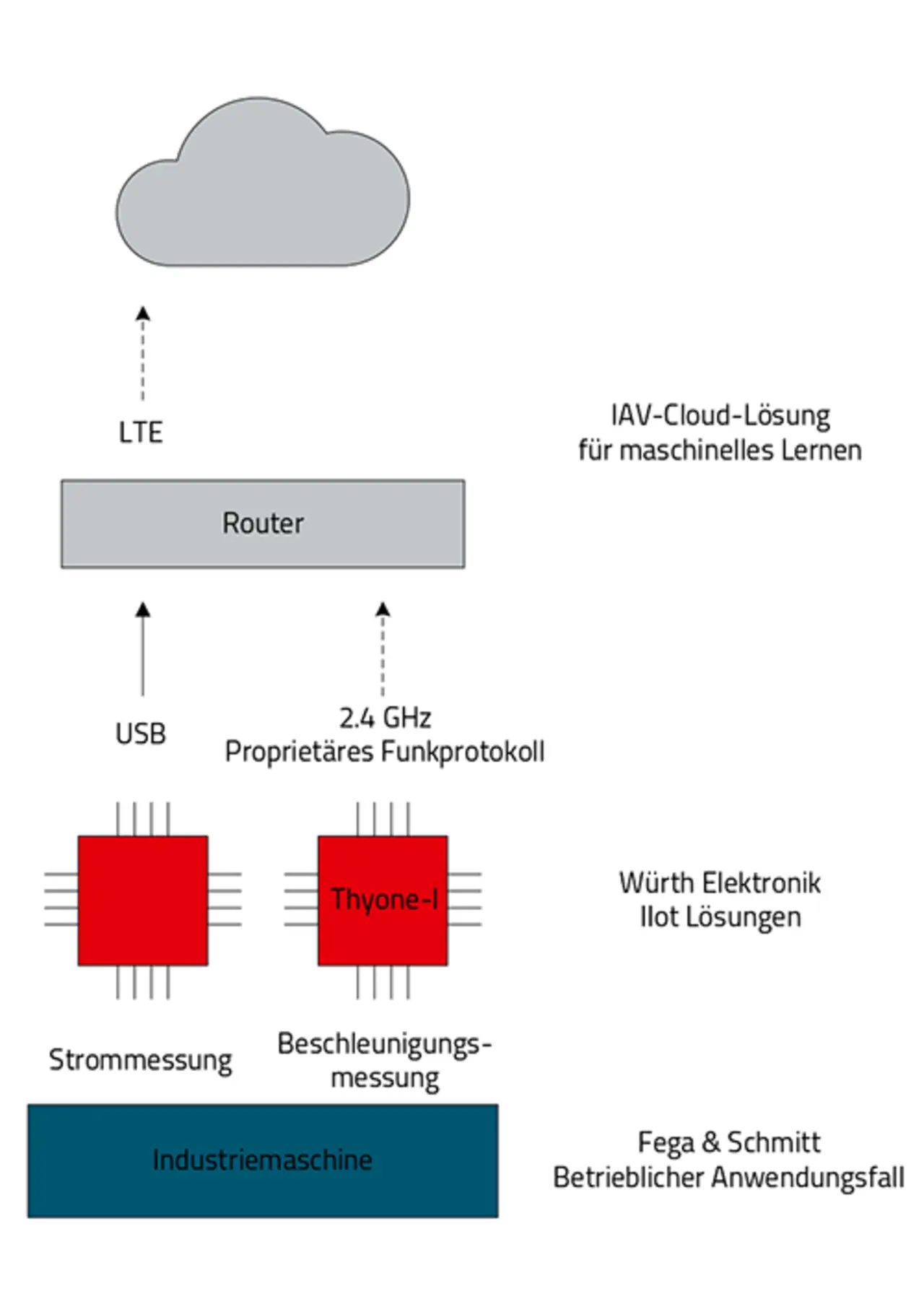

Würth Elektronik unterstützt dabei das Open-Source-Konzept und hat zusammen mit FEGA & Schmitt und IAV einen Proof-of-Concept für die Überwachung industrieller Schneidemaschinen realisiert (Bild 1). FEGA & Schmitt konzipierte dieses Projekt, Würth Elektronik lieferte die Vernetzung sowie die Sensorkomponenten und stellte zusammen mit IAV die Cloud-Infrastrukturlösung bereit (Bild 2). IAV bot zudem die Datenanalyse und vollständige Systemintegration an.

Ziel war es, ein einfach zu installierendes Produkt für FEGA-Kunden zu entwickeln, um industrielle Schneidemaschinen zu überwachen, die Auslastung anhand von Strommessungen zu ermitteln und mögliche Probleme mit den Schneidwerkzeugen zu erkennen, bevor sie auftreten.

Manchmal kann eine bestimmte Kombination von Werkzeugbewegungen dazu führen, dass Werkzeuge brechen. Durch die Identifizierung dieser Bewegungsabläufe lässt sich eine Fehlervorhersage treffen. Infolgedessen kommt es zu deutlich weniger Produktionsausfällen. Eine Strommessung ermöglicht zusätzlich die Bestimmung der Maschinenauslastung und vereinfacht den Planungsprozess.

Während des Proof-of-Concepts war es eine strikte Vorgabe, bei der Installation weder die Infrastruktur des Kunden zu beeinträchtigen noch Prozessausfälle zu verursachen. Darüber hinaus ist das frühzeitige und häufige Testen von Ideen mit echten Nutzern der beste Weg, die begrenzte Entwicklungszeit optimal zu nutzen. Mit Rapid Prototyping lassen sich viele Fehler vermeiden, die ansonsten auf dem schnellen Weg direkt zur »High Fidelity« gelauert hätten.

Der Kunde erhält über die fertige Lösung umfassende Informationen zur Anlagenverfügbarkeit. Durch den Einsatz von Sensoren und KI-gestützter Datenauswertung wird die vorausschauende Wartung ein wesentliches Unterscheidungsmerkmal der FEGA & Schmitt-Produkte.

Prototyping mit FeatherWing-Platinen

FeatherWings sind eine Serie stapelbarer Prototyping-Boards mit unterschiedlichen Funktionen. Würth Elektronik hat eine Reihe solcher Entwicklungsplatinen im Angebot – Open Source und vollständig kompatibel mit dem »Feather«-Formfaktor. Dazu gehören verschiedene FeatherWing-Funktionen, von Sensorik über WE Pro-Ware Wireless-Konnektivität und WiFi bis hin zu verschiedenen Stromversorgungen. Es gibt ein GitHub Repository [1] für alle Open-Source-Boards einschließlich ihrer Schaltpläne, BoMs, Software und Cloud-Vernetzungsbeschreibungen für Azure und AWS.

» Beschleunigungssensor erfasst Bewegung

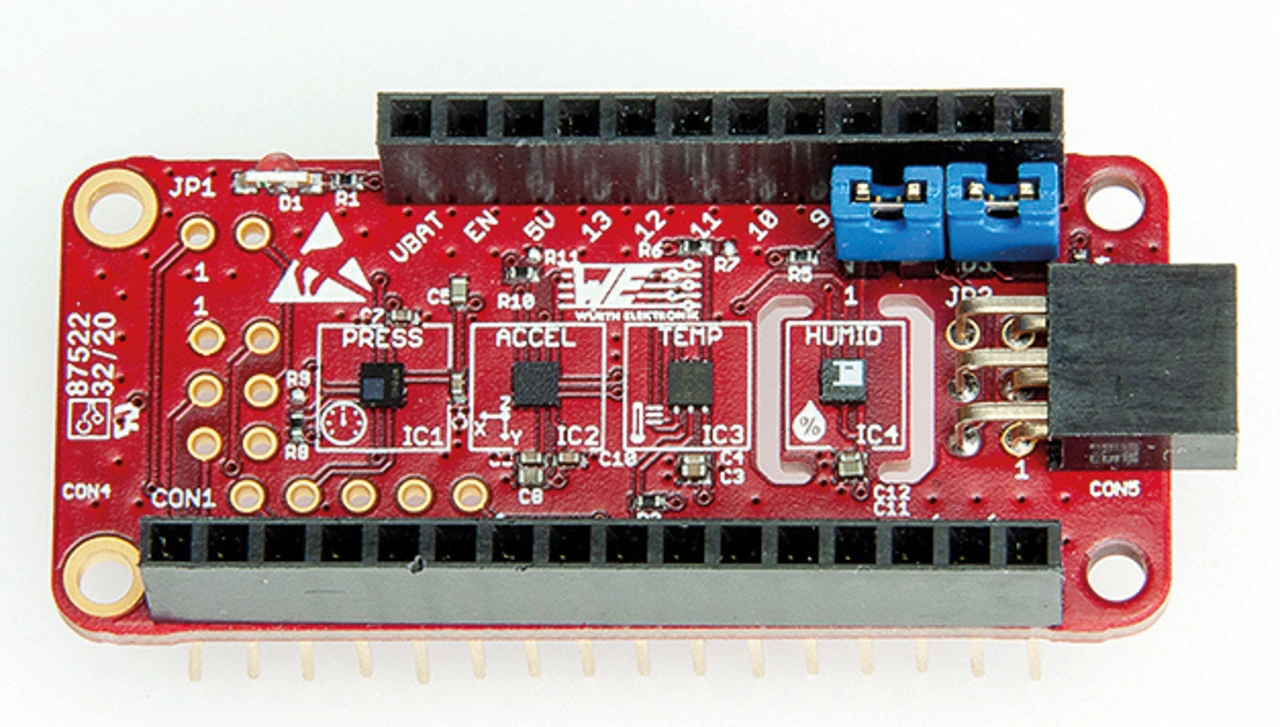

Sensor-FeatherWings (Bild 3) werden verwendet, um die initialen Datenpunkte zu erzeugen. Da die Bewegung der Messerhand Beschleunigungsmomente erzeugt, ist die Verwendung eines Beschleunigungssensors ein guter Ansatz für die Überwachung von Bewegungen.

Der WE Sensor FeatherWing ist ein Entwicklungs-Board mit vier Sensoren. Zusätzlich zum Adafruit-Feather-Formfaktor ist er auch mit Sparkfuns QWIIC-Connect kompatibel, das eine Standard-I2C-Schnittstelle bietet, die auch mit STEMMA QT und Grove/Gravity zusammenarbeitet. Dies bietet vielfältige Möglichkeiten im Prototyping.

All das macht es einfach, verschiedene Sensoren und Geräte verschiedener Hersteller ohne großen Verkabelungsaufwand anzuschließen und schnell Prototypen zu entwickeln.

» LTE-M/NB-IoT-Kommunikation

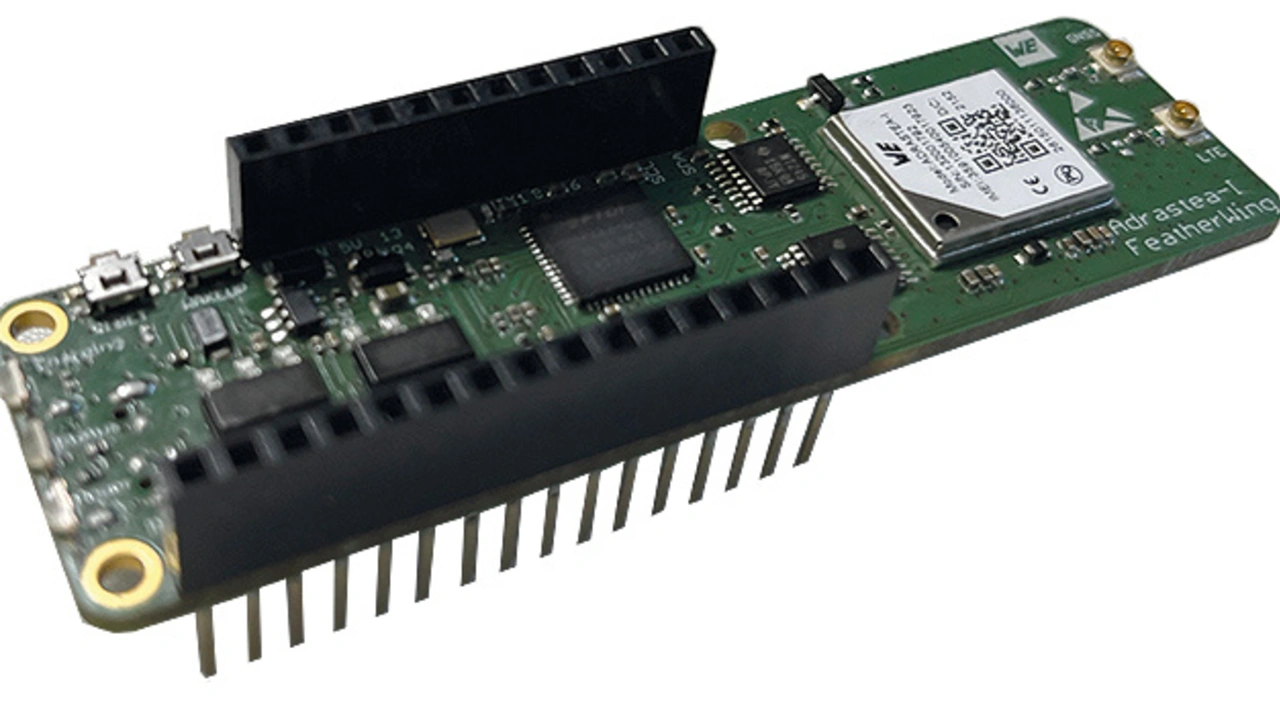

Die Kommunikation zwischen Knoten, Gateway (Router in Bild 2) und Cloud wird auf unterschiedliche Weise hergestellt. Die Gateway/Cloud-Kommunikation kann dabei auf zwei verschiedene Arten erfolgen. Unter Verwendung eines industriellen Raspberry Pi mit LTE-Anbindung werden während der Modellerstellungsphase große Datenmengen zur Spektralanalyse an die Cloud gesendet. Nach der Erstellung des Modells wird die Konnektivität auf das LTE-M/NB-IoT-Modul Adrastea-I von Würth Elektronik (siehe Kasten) umgestellt. Dies reduziert den Netzwerkverkehr und damit auch die Kosten erheblich. Beide Methoden wurden in Cloud-basierten Produktionsumgebungen getestet.

Die Knoten sind mit der Cloud über ein Gateway verbunden, welches das proprietäre 2,4-GHz-Funkmodul Thyone-I Wireless verwendet. Die Datensicherheit sollte nicht vernachlässigt werden, daher verwendet das Gateway zur Cloud-Verbindung das TLS-Protokoll, und der Knoten nutzt einen ähnlichen Ansatz mit dem Secure Element ATECC608A-TNGTLS von Microchip Technology auf der einen Seite und dem Cloud-Schlüsseltresor auf der anderen Seite. Die gesamte Verbindung zwischen allen Kommunikationsteilnehmern – Knoten, Gateways und der Cloud – ist geschützt und verschlüsselt.

___________________________________________________________________

Kasten: Adrastea-I – Mobilfunkmodul für LTE-M/NB-IoT

Im laufenden Betrieb der Schneidemaschine von FEGA & Schmitt überträgt das Mobilfunkmodul Adrastea-I die anfallenden Sensordaten in die Cloud.

Adrastea-I ist ein hoch integriertes Mobilfunkmodul von Würth Elektronik in kompakter Bauform (13,4 x 14,6 x 1,85 mm3) für die Kommunikationsstandards LTE-M und NB-IoT, das zusätzlich auch noch einen integrierten ARM-Cortex-M4-Mikrocontroller und eine globale Satellitennavigationsfunktion (GNSS) umfasst. Das Bild zeigt die brandneue Featherwing-Implementierung von Adrastea-I.

Der ARM-Cortex-M4-Mikrocontroller verfügt über 1 MB Flashspeicher und 256 kB RAM. Er steht dem Nutzer zur Implementierung von proprietärem Applikationscode zur Verfügung und erspart so einen separaten Mikrocontroller. Die integrierte GNSS-Funktion unterstützt die Standards GPS und Glonass, sodass das Modul bei Bedarf Lokalisierungsfunktionen bereitstellen kann. Das Modul bietet auch eine Reihe an Standardschnittstellen: USIM, UART, I2C Master, SPI Master, GPIO, ADC und JTAG.

Die Kommunikationsfunktionen LTE-M und NB-IoT sind mit dem 3GPP-Release 13 konform und aufrüstbar auf Release 14. Die Ausgangsleistung liegt bei 23 dBm (Klasse 3). Das Modul unterstützt folgende Protokolle: IPv4/IPv6, TCP/UDP, HTTP/HTTPS, TLS/DTLS, MQTT und LWM2M. Im Modus LTE-Cat.M werden die Bänder B2/B3/B4/B5/B8/B12/B20/B25/B26/B28 unterstützt und im Modus LTE-Cat.NB-IoT die Bänder B3/B5/B8/B20/B28.

________________________________________________________________________

- Vernetzung und Sensorik nachrüsten

- Implementierung im Detail