Eaton: Zentralisierte USV-Systeme verbessern die Absicherung von Fertigungsanlagen

Schutz vor Blackouts und Netzschwankungen

Fortsetzung des Artikels von Teil 1

Zentralisierte USV verhindert Ausufern der Betriebskosten

Mit diesen ersten beiden Schritten ist jedoch die vielleicht größte Herausforderung der USV-Absicherung industrieller Fertigungsanlagen noch gar nicht berührt – die Herausforderung nämlich, durch geschickte Planung der USV-Lösung einem Ausufern der Betriebskosten vorzubeugen. Knackpunkt sind dabei die unterschiedlichen elektrischen Bereiche einer Produktionsumgebung. Sie sind jeweils durch ganz eigene Anforderungen im Hinblick auf Netz, USV-gestützten Überbrückungszeitraum und Batterien gekennzeichnet.

Während Industrie-PCs und Schrittmotoren meist mit der klassischen Netzspannung von 230 V Wechselstrom auskommen, benötigen elektrische Antriebe und größere Produktionsanlagen häufig 400 V Drehstrom. Für die Steuerungs- und Regelungstechnik sowie für Sensoren, Motorsteuerungen und Ventile muss wiederum eine Gleichspannung von 24 oder 48 V bereitgestellt werden. Um die USV-Lösung auf diese unterschiedlichen Bereiche abzustimmen und überall eine stabile Versorgung zu realisieren, wurden bisher oft separate, auf bereichsspezifische Erfordernisse zugeschnittene USV-Anlagen eingesetzt (Abb. 3).

Bei Baugruppen mit 24/48 V Gleichstromversorgung erfolgt die Absicherung dann beispielsweise über spezielle Hutschienen-USVs. Diese Geräte sind in unterschiedlichen Leistungsklassen erhältlich, sparen Platz und lassen sich flexibel montieren. Betriebskostengünstig ist diese Lösung jedoch nicht: Ein Fertigungssystem hat meist mehrere Steuer- und Regeleinheiten, pro Anlage summiert sich die USV-Lösung dann schnell auf drei bis vier USV-Geräte. Das bedeutet einen erhöhten Aufwand für Anschaffung, Wartung und Austausch der Batterien.

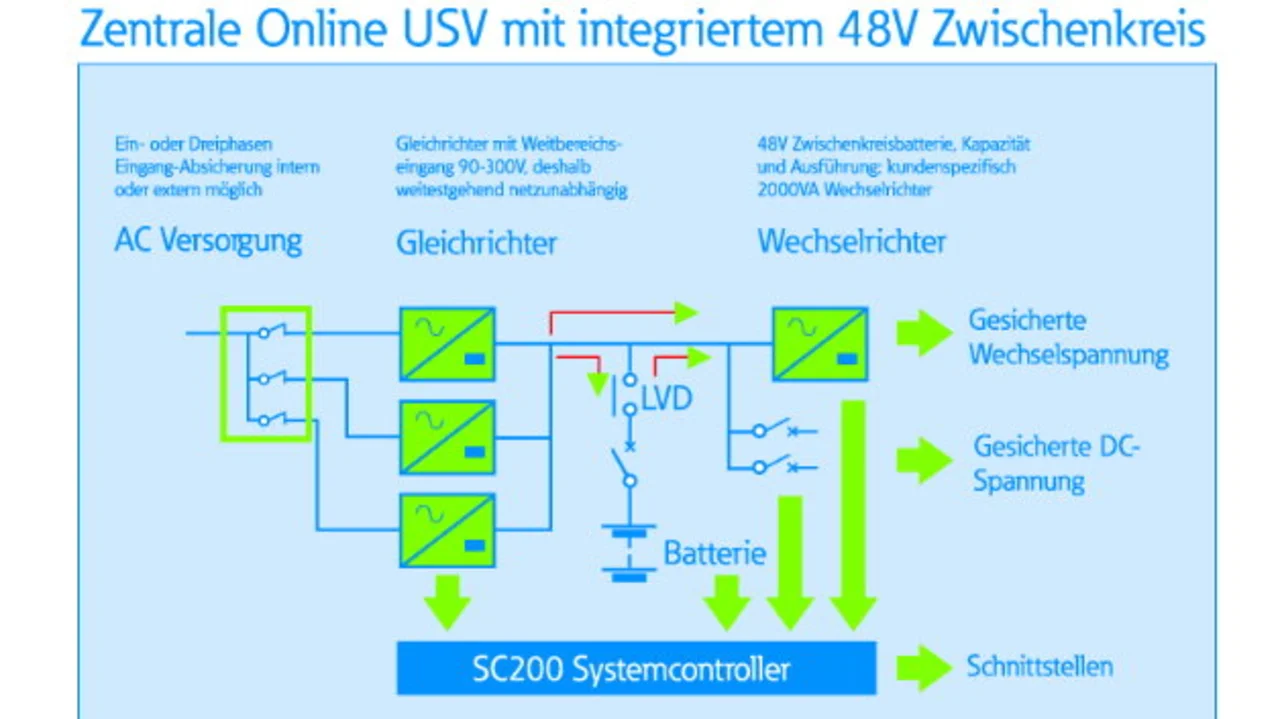

In den übrigen elektrischen Bereichen einer Produktionsanlage sieht es kaum anders aus: Auch hier wurden bislang meist mehrere USV-Geräte installiert und verursachten hohe Batteriekosten. Vor diesem Hintergrund wird ein Ansatz interessant, den Eaton verfolgt: Der USV-Hersteller kann eine zentralisierte und damit batteriekostensparende Variante anbieten, bei der mehrere elektrische Bereiche durch ein einziges USV-System abgedeckt werden (Abb. 4 und 5).

Der eingehende Netzstrom wird dabei zunächst via Gleichrichter in eine potentialgetrennte und sichere 24- oder 48-V-Gleichspannung umgewandelt, welche die Gleichstromverbraucher versorgt und zudem parallel die zentrale Batterie lädt. In einen weiteren Ausgang dieses Zwischenkreises ist ein Wechselrichter integriert, der außerdem noch die Versorgung von 230-V-Verbrauchern ermöglicht.

Der entscheidende Vorteil: Im Vergleich mit dezentralen, bereichsspezifischen USV-Geräten mit mehreren kleineren Batterien muss bei dieser Lösung nur noch eine zentrale Batterie angeschafft, gewartet und gegebenenfalls ausgetauscht werden. Die Betriebskosten lassen sich dadurch deutlich senken.

Zusätzliche Kostensenkung durch intelligentes Batteriemanagement

Eine zusätzliche Reduktion der USV-Kosten können Betreiber industrieller Anlagen durch ein intelligentes Batteriemanagement erreichen: Weil die ventilregulierten Blei-Säure-Batterien (VRLA) moderner USV-Systeme wärmeempfindlich sind, bewirkt das hohe Temperaturniveau vieler Produktionsumgebungen eine vorzeitige Alterung der Bleiakkumulatoren. Gemäß der Internationalen Spezifikation IEC 60896-2 erreichen sie bei 20 °C Umgebungstemperatur ihre maximale Lebensdauer, diese verkürzt sich jedoch bereits bei einer durchschnittlichen Umgebungstemperatur von 30 °C um die Hälfte.

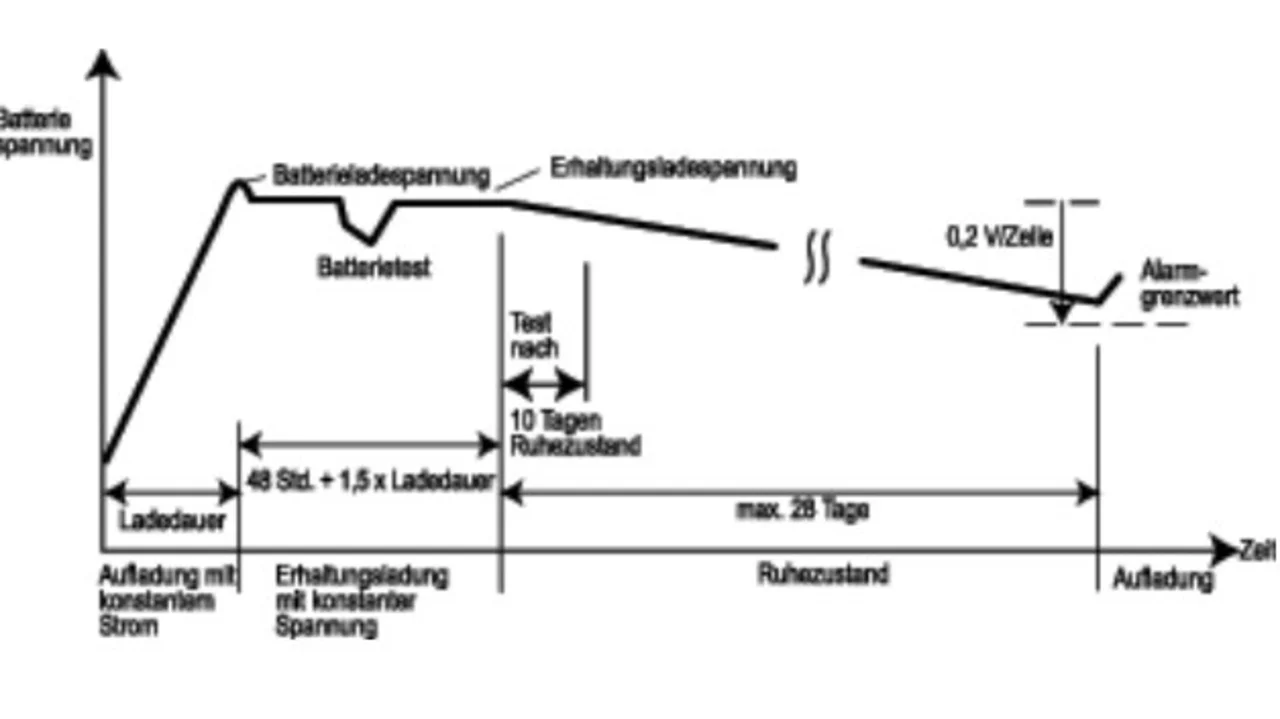

Die für zahlreiche Produktionsprozesse typischen Begleiterscheinungen wie Staubentwicklung, Feuchtigkeit und Vibrationen tun ein übriges und führen zu verstärkter Korrosion sowie zu Schäden an Befestigungen und Verbindungselementen. Diesen widrigen Umfeldeinflüssen kann man durch regelmäßige Wartungsmaßnahmen und mit Hilfe fortschrittlicher Ladetechniken begegnen. Das von Eaton entwickelte Advanced Battery Management (ABM) etwa zögert typische ladebedingte Verschleißerscheinungen wie zum Beispiel die Korrosion der Elektroden oder das Austrocknen des Elektrolyten konsequent hinaus.

Möglich wird das durch eine temperaturkompensierte Ladespannung und einen prozessoptimierten Aufladevorgang, bei dem per algorithmischer Steuerung zwischen drei verschiedenen Ladebetriebsarten gewechselt wird (Abb. 6). Wird diese außerordentlich schonende Ladetechnik mit einer regelmäßigen, einmal jährlich durchgeführten Wartung verbunden, kann die Lebensdauer auch unter rauen Umfeldbedingungen deutlich verlängert werden. Die Wartung sollte allerdings nur geschultes Fachpersonal vornehmen. Führende USV-Hersteller offerieren entsprechende Serviceleistungen und gewährleisten die fachgerechte Umsetzung aller Maßnahmen.

- Schutz vor Blackouts und Netzschwankungen

- Zentralisierte USV verhindert Ausufern der Betriebskosten