Baukasten für Industrieanwendungen

Leichtbauroboter: »Modularität und ‚Autonomy‘ sind unsere USPs«

Das Münchner Leichtbauroboter-Startup RobCo, anfangs Kea Robotics, ist 2020 angetreten, mit besonders modularen und flexiblen Systemen den Industrieroboter-Markt aufzumischen. Roman Hölzl, CEO und Mitgründer von RobCo, beschreibt den aktuellen Stand der Dinge und die Roadmap des Unternehmens.

Markt&Technik: Welche technischen Trends und Markttrends zeigen sich derzeit in der Leichtbaurobotik?

Roman Hölzl: Eines der größten Themen ist aus unserer Sicht der zunehmende Fokus auf bestimmte Anwendungsfälle, was ja anfangs nicht immer so war. Auch die großen, etablierten Hersteller fokussieren sich mittlerweile stark auf bestimmte Anwendungsfälle, die dann bestimmen, was an Robotik, Greiftechnik, Sicherheit und Computer-Vision gebraucht wird. Je mehr sich die Leichtbaurobotik etablierte, zeigte sich, dass die Systeme eben doch auf die Anforderungen einzelner Anwendungen zugeschnitten werden müssen.

Das zweite Thema ist ein Trend zu mehr Intelligenz in den Systemen. Wir sehen immer mehr Systeme, die ausgestattet sind mit smarter Sensorik oder Computer-Vision. Dies hat aus unserer Sicht in den letzten Jahren deutlich zugenommen und ist auch relevant, wenn wir darauf abzielen, die Robotik noch stärker über die großen Konzerne hinaus in die kleinen und mittelständischen Unternehmen zu bringen, die mehr Variantenvielfalt und Flexibilität benötigen.

Der dritte Aspekt nach Use-Case-Fokus und smarter Sensorik ist Connectivity. Wir sehen immer mehr Systeme, die mit der Cloud oder zumindest auf der Ebene des Shopfloors verknüpft sind und dann Informationen in ERP-, PPS- und MES-Systeme ziehen und rückspiegeln. All dies treiben wir ja auch selbst stark voran.

Aus meiner Sicht sind das die drei größten Trends, die wir aktuell beobachten.

Ihr Unternehmen verwendet die Begriffe Cobot und kollaborative Robotik eher nicht. Sind seine Roboter überhaupt kollaborativ?

Wir glauben, dass der Trend zur kollaborativen Robotik stärker im Marketing stattgefunden hat als in der echten Anwendung. Und wir wissen, dass selbst der Cobot-Pionier nur einen geringen einstelligen Prozentsatz der Anwendungen wirklich kollaborativ umsetzt. Die Anforderungen, die sich aus der Industrieroboter-Norm EN ISO 10218-1 ergeben, ermöglichen dies im Feld nämlich kaum, zumindest mit Geschwindigkeiten, Beschleunigungen und Taktzeiten, die in der Produktion sinnvoll sind. Insofern lässt sich unser System zwar kollaborativ einsetzen, ist aber bewusst ein Industriesystem mit um den Faktor 2 bis 10 höheren Geschwindigkeiten und Beschleunigungen als klassische Cobot-Systeme.

Geht es aus Ihrer Sicht also letztlich um flexible Automatisierung, ohne Käfige oder Schutzzäune zu brauchen?

Ja, genau. Manchmal ist der Zaun aber trotzdem noch sinnvoll, etwa um eine Seite abzutrennen, die gegenüber einem Fahrweg begrenzt werden muss.

RobCo bietet nach eigenen Angaben das weltweit erste modulare Hardware-Kit an. Was bedeutet das im Einzelnen, und was macht die Roboter-Hardware von RobCo so modular?

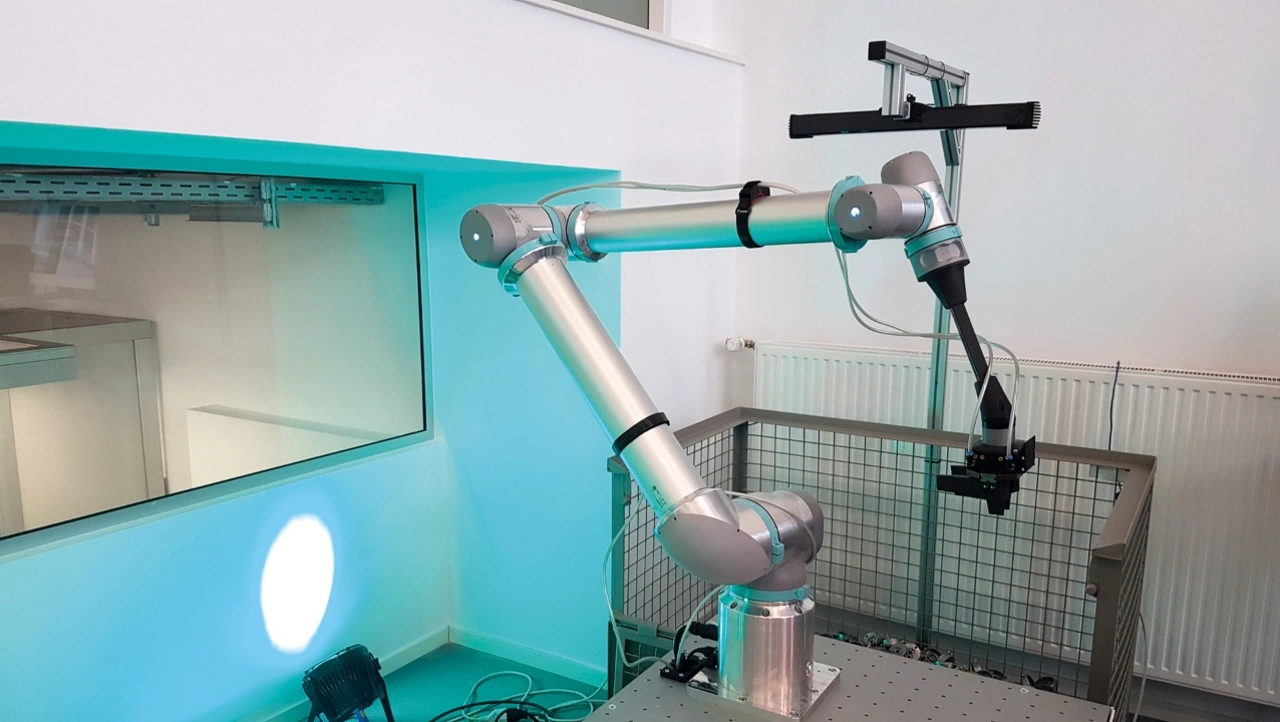

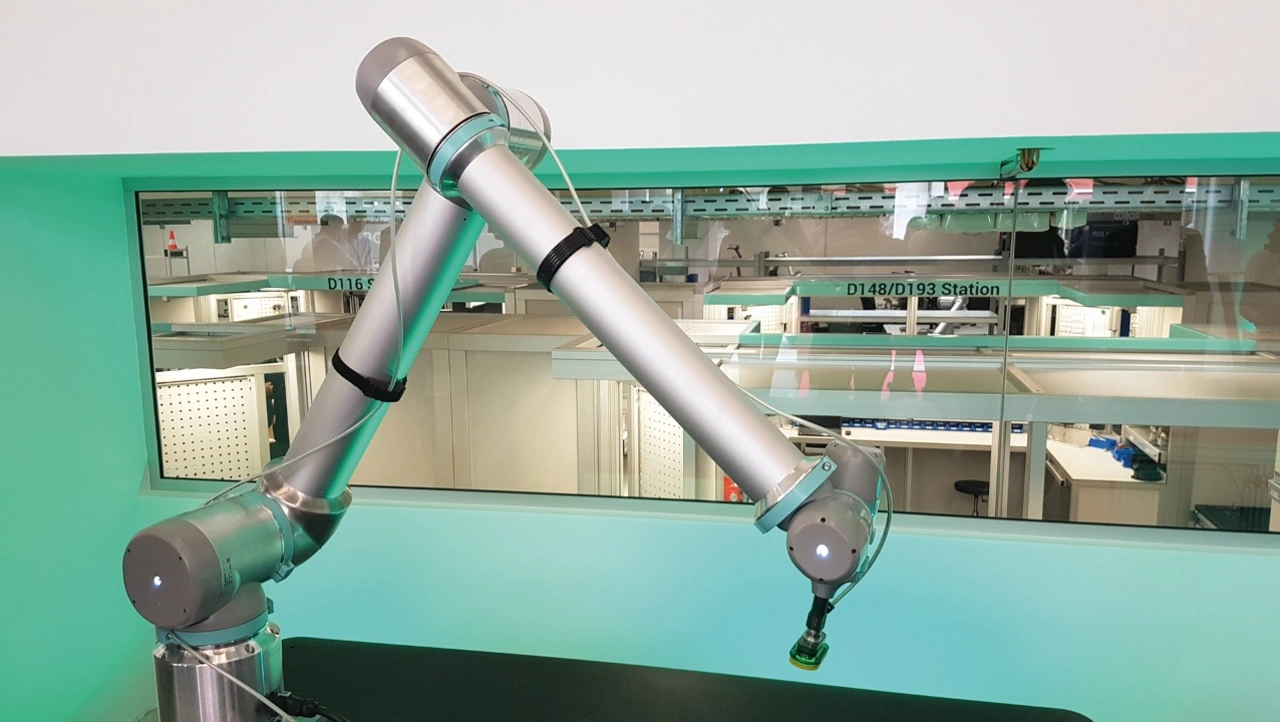

Es gibt weltweit außer uns keinen Hersteller, der wirklich ein vollwertig modulares Kit anbietet. Bestimmte Hersteller haben einzelne Komponenten modular ausgestaltet in dem Sinne, dass sie sich austauschen lassen ohne aufwendigen Prozess, wenn es zu einem Fehler kommt. Beispiele dafür sind die obere und die untere Hälfte des Roboterarms. Bei uns ist es komplett anders gedacht: Wir haben einzelne Module im Einsatz, aus denen sich schon jetzt, nach wenigen Jahren, sehr viele verschiedene Roboter zusammenstellen lassen. Mit nur drei Modulen – S, M und L – können wir über 50 verschiedene Roboterkinematiken aufbauen. Demnächst wird dies bis 2,5 m Reichweite und 40 kg Traglast funktionieren, und zwar immer bei einer Wiederholgenauigkeit von mindestens 0,1 mm. Und alle diese Module sind unter demselben Sicherheitszertifikat und unter derselben Software aufgesetzt. Darin liegt der Unterschied; es handelt sich also wirklich um Lego für die Robotik. Zu haben ist dies nur bei RobCo, darauf haben wir auch vier Patente. Und der Enabler ist der digitale Zwilling in der Software, der es ermöglicht, die vielen verschiedenen Roboterkinematiken zu regeln und zu steuern und dabei auf die Wiederholgenauigkeiten, die Uptimes und die Präzisionswerte zu kommen, die in der Industrie nötig sind.

Was versteht Ihr Unternehmen in diesem Zusammenhang unter dem Begriff »Autonomy«?

Wir nutzen unseren KI-basierten »RobCo-Autonomy«-Ansatz im gesamten Lebenszyklus – vor, während und nach der Installation der Systeme. Vor der Installation betrifft das vor allem die Simulation und Visualisierung der Roboter-Anwendungsfälle, die wir umsetzen, etwa um autonom Bahnen zu planen oder Kollisionen zu vermeiden. Auch die Auswahl des idealen Roboters für einen gegebenen Anwendungsfall gehört hierzu – es muss ja nicht immer derselbe 4-, 5-, 6- oder 7-Achser sein.

Während der Installation geht es vor allem um das Thema Computer-Vision. Wir haben eine eigens entwickelte 3D-Robot-Computer-Vision-Lösung auf Basis von Lidar und Time of Flight, um Teile autonom zu detektieren, zu lokalisieren und zu platzieren.

Nach der Installation ist hauptsächlich das Thema Predictive Maintenance gemeint, also autonom Daten auszulesen und beispielsweise zu ermitteln, welche Grenzwerte überschritten werden, und entsprechend Bedingungen anpassen oder Teile austauschen zu können, bevor ein Ausfall stattfindet. Autonomy ist also entlang der gesamten Wertschöpfungskette gegeben.

Sind also Modularität und Autonomy die beiden Alleinstellungsmerkmale Ihrer Systeme?

Genau. Aus Sicht der Kunden sind drei Begriffe entscheidend: Adaptability, Affordability, Connectivity. Sprich: Anpassungsfähigkeit einerseits durch die Modularität, aber auch durch die Software – wir bieten definitiv das flexibelste System weltweit an. Das Zweite ist: Wie erschwinglich ist unser System? Wir bieten es auch zur Miete an, im Leasing; wir können ohne Distributoren oder Systemintegratoren arbeiten und dadurch gut und gerne nochmal 30 Prozent an Kosten einsparen. Das Dritte ist Connectivity: Dadurch, dass wir zur Steuerung der Systeme einen starken Software-Hintergrund und den digitalen Zwilling nutzen, haben wir umfangreiche Möglichkeiten, unsere Systeme mit der Software-Landschaft der Kunden, also mit ERP, PLM, PPS und MES, aber auch auf der Ebene der Bussysteme zu verbinden. Das sind die drei USPs, die wir mitbringen und die durch unsere Technologie möglich sind.

Anfangs hat RobCo für die Achsenantriebe hauptsächlich den Frameless-Motor ILM-E der TQ Group genutzt. Mittlerweile verwendet das Unternehmen aber auch den »Somanet« von Synapticon. Setzen Sie bei allen Systemkomponenten bewusst auf mehrere Zulieferer?

Ja. Bei Motoren hatten wir schon recht früh mehrere Zulieferer; TQ war einer von ihnen, und das haben wir auch so beibehalten. Für alle Kernkomponenten – Motoren, Getriebe, Controller, Encoder und Gehäuseteile - haben wir zwei bis vier verschiedene Zulieferer, die wir mit Rahmenverträgen fixiert haben, denn unser Ziel ist, uns nicht von einem einzigen Zulieferer abhängig zu machen. Auf der Stator/Rotor-Ebene ist das unter anderem TQ; wir arbeiten aber auch mit Synapticon und einigen weiteren zusammen. Das Design der modularen Motoren ist immer identisch: Motor, Getriebe, Elektronik, Gehäuse und Lager, sodass es für uns fast irrelevant ist, welche Komponenten wir innerhalb verbauen. Den Bauraum können Motoren verschiedener Anbieter innerhalb verschiedener Modulgrößen nutzen, da wollen wir uns nicht in Abhängigkeit begeben von nur einem oder wenigen Zulieferern.

Ihre Produktionsstätte in München dient der Endmontage. Welche Fertigungsschritte führt das Unternehmen selbst durch?

Teilweise sind es Vormontageschritte, meist findet aber die gesamte Endmontage und Assembly bei uns statt. Das heißt, es kommen einzelne Baugruppen und Komponenten bei uns an – Gehäuse, Getriebe, Motoren oder Encoder – und wir verbauen, montieren und testen sie und flashen die gesamte Software. Das ist der Teil der Wertschöpfung, der bei uns im Haus stattfindet. Vorgeschaltete Wertschöpfungsketten haben wir teilweise ausgelagert über Partner, die bestimmte Montageschritte oder die Elektronikfertigung übernehmen, etwa wenn es um die Control-Unit geht. Bei der Frage »extern oder intern« kommt es letztlich darauf an, wie aufwendig die Einzelschritte sind und wie viel Wertschöpfung sie bei uns generieren.

Was die Anwendungen anbetrifft, haben Sie ja einen bestimmten Branchenfokus. Um welche Branchen handelt es sich dabei?

Die für uns wichtigsten Branchen sind die Metallverarbeitung, die Automobilbranche, die Luft- und Raumfahrt sowie die Möbelfertigung. Wichtig sind für uns auch Intralogistik-Tätigkeiten in der Lebensmittelbranche, wo wir Teile handhaben sowie palettieren und depalettieren. Das sind unsere fünf Kernbereiche.

Und innerhalb dieser Branchen lösen die Systeme die unterschiedlichsten Einzelaufgaben.

Genau richtig. Wir decken drei Fokus-Anwendungsfälle ab: Maschinen Be- und Entladen, Palettieren und Depalettieren sowie Handhaben von Materialien. Diese drei Fokusanwendungen setzen wir selbst um, und über Partner kümmern wir uns auch um Themen wie Schweißen, Kleben, Gravieren, Entgraten und Polieren.

Spielen für Sie auch Anwendungen eine Rolle, in denen ein AMR einen Cobot huckepack von Anwendung zu Anwendung trägt und der Cobot dort jeweils seine Aufgabe erledigt?

Ja, das machen wir schon seit Jahren mit verschiedenen Anbietern, und zwar plattformunabhängig unter anderem zur Materialhandhabung oder zum Be- und Entladen von Maschinen. Unser System eignet sich gut für den Einsatz auf mobilen Plattformen, weil auch das wiederum in hohem Maße ein Software-Thema ist. Wie stellen wir sicher, dass das System sauber kalibriert ist, dass es die Maschine auf Anhieb findet, dass ich die richtige Kinematik auswähle, die sich eng zusammenfalten lässt, aber trotzdem die Reichweite mitbringt, die ich benötige? Da spielt die Modularität eine große Rolle. Insofern ist das für unsere Systeme ein guter Anwendungsfall.

Dafür braucht es dann aber eine Stromversorgung von dem AMR her.

Genau, direkt per 48 Volt bei uns in der Steuerung, da haben wir offene Schnittstellen, also kein Thema.

Welche Robotics-as-a-Service-Modelle hat das Unternehmen konkret im Angebot?

Wir haben zwei Modelle: Das erste ist Robotics as a Service, da kommen Hardware, Software und Integration aus einem Guss, zu einem monatlichen Preis von etwa 1000 bis mehrere 1000 Euro. Und dann haben wir das Modell, dass wir ganz klassisch Hardware, Software und Installation ganzheitlich verkaufen. Das sind die zwei Modelle, die wir praktizieren. Letztlich verkaufen wir unsere Systeme so, wie sie unsere Kunden kaufen wollen; wir haben keine klare Präferenz für das eine oder andere Modell.

Welche Roadmap verfolgt das Unternehmen technisch und am Markt? Wie soll es weitergehen?

Technisch mit am spannendsten ist das Thema »RobCo Autonomy«, also noch mehr Autonomie und noch smartere Systeme. Ein großer Faktor ist das Thema Daten, sprich: Wie gehen wir mit den Daten um, die wir sammeln, wie verarbeiten wir diese, und wie schaffen wir es, daraus echten Mehrwert für unsere Kunden zu generieren? Wir haben einen aufwendigen Daten-Stack, anhand dessen wir mit KI-Ingenieuren daran arbeiten, aus den Daten wertvolle Geschäfts-Insights für unsere Kunden zu generieren.

Das Zweite ist das Thema Computer-Vision. Wir glauben, dass eine gute Computer-Vision eng verzahnt und verdrahtet sein muss mit dem Roboter selbst. Deshalb machen wir beides inhouse, da haben wir eine ganze Menge zu tun. Ansonsten haben wir das Thema Fertigkeiten und Fähigkeiten, sprich: die Erweiterung um zusätzliche Anwendungsfälle und Modulgrößen und damit Reichweiten und Tragkräfte. Genau diesbezüglich haben wir einiges vor – demnächst erscheint, wie schon angedeutet, ein XL-Modul, mit dem wir bis zu 40 kg Tragkraft und 2,5 m Reichweite anbieten können. Das ist ansonsten in der Leichtbaurobotik unerreicht – insofern ein spannendes Thema.

Letztlich dienen die technischen Themen, die wir umsetzen, dazu, dass wir entweder noch mehr Anwendungsfälle oder bisherige Anwendungsfälle einfacher und besser in der Tiefe anbieten können. Zudem wollen wir getreu unserem Namen RobCo als »The Robot Company« perspektivisch sämtliche Anwendungsfälle in den verschiedensten Industrien anbieten können. Die Anwendungsfälle werden peu à peu erweitert, sodass wir diese Themen selbst zielführend umgesetzt bekommen und nicht in der Breite versuchen, alles zu erschlagen, dann aber nichts richtig umsetzen.

Haben Sie die Computer-Vision-Systeme selbst entwickelt?

Ja, wir haben sie selbst entwickelt und bereits bei Dutzenden Kunden im Einsatz, teilweise mit drastisch besseren Ergebnissen als bei dem, was wir in der Zulieferbranche sehen. Wieso? Weil mir die beste Kamera nichts bringt, wenn ich die Themen mit dem Roboter nicht umsetzen kann. Und der beste Roboter bringt mir nichts, wenn die Kamera nicht die Informationen zu 6D-Position, Koordinatensysteme und Matrixtransformationen liefert, die der Roboter benötigt. Das ist genau die Verzahnung, die wir vornehmen; denken Sie an das Tesla-Modell, bei dem die Hardware, die Software und auch das autonome Fahren von einem Anbieter kommen und man sich dadurch leichter tut, als wenn das fragmentierte Einzelkomponenten von unterschiedlichen Zulieferern wären. Ganz nebenbei erreichen wir damit auch ganz andere Preise, die bis zu 70 Prozent günstiger sind als das, was wir am Markt von unseren Wettbewerbern sehen.

Wann kommen die 40 kg Tragkraft voraussichtlich?

Momentan bereitet unser Team dafür den Marketing-Launch vor. Wir werden mit einem großen Marketing-Launch an den Start gehen, damit wir es für das Q4- und teilweise auch Q3-Geschäft noch in diesem Jahr nutzen können. Das wird ein richtig großer Launch, denn es handelt es sich um ein Segment, in dem es ansonsten ja nur mehrere 100 kg schwere Industriesysteme gibt, wo wir dann mit derselben modularen Plattform, derselben einfachen Software und demselben Autonomie-Setup an den Start gehen.

30 kg gibt es bereits, aber 40 kg meines Wissens noch nicht.

Ja, und auch die 30 kg gehen sonst nur bei geringen Reichweiten. Da fällt dann das Traglast-zu-Kraft-Diagramm rapide ab, was bei uns nicht der Fall sein wird.