Predictive Maintenance und Industrie 4.0

IIoT und ML - die Zukunft der vorausschauenden Wartung

Funkbasierte Zustandsüberwachung sorgt für leistungsfähigere und langlebigere Geräte und hilft Industrieunternehmen, ihre Produktivität zu steigern und die Fixkosten im Griff zu halten. Doch wie lassen sich geeignete Systeme auf Basis von Machine Learning mit möglichst wenig Aufwand implementieren?

In industriellen Produktionsstätten treiben Millionen von Maschinen die Produktion von allem an, was wir brauchen – von Lebensmitteln und Medikamenten bis hin zu Autos und Computern. Aber selbst die besten Maschinen können nicht ewig laufen; Verschleiß und Abnutzung fordern ihren Tribut. Wenn interne Fehler wie Lagerverschleiß, Überhitzung von Elektromotoren oder externe Bedingungen wie Feuchtigkeit und Temperatur dazu führen, dass diese kritischen Anlagen auch nur für kurze Zeit ausfallen oder ins Stocken geraten, können die Auswirkungen auf Unternehmen schwerwiegend sein.

Ein Bericht von Senseye Predictive Maintenance, einer KI-gestützten Plattform von Siemens für das Maschinenzustands-Management, aus dem Jahr 2022 deutet darauf hin, dass eine durchschnittliche Großanlage 25 Stunden pro Monat durch ungeplante Maschinenstillstände verliert. Die Kosten einer einzigen Ausfallstunde reichen von durchschnittlich 39.000 US-Dollar in Fabriken, die schnelllebige Konsumgüter herstellen, bis zu mehr als 2 Mio. US-Dollar im Fahrzeugbau, so der Bericht. Das Beratungsunternehmen Deloitte schätzt, dass ungeplante Maschinenausfälle die Industrie jährlich schätzungsweise 50 Mrd. US-Dollar kosten.

Angesichts solcher Statistiken ist es keine sinnvolle Instandhaltungsstrategie, darauf zu warten, dass Geräte oder Maschinen funktionsuntüchtig werden, bevor man sie repariert. Dasselbe gilt jedoch auch für die Reparatur oder den Austausch ohne triftigen Grund. Vorausschauende Wartung bietet die Lösung.

Maschinenausfälle verhindern

Predictive Maintenance (traditionell als Condition Monitoring bekannt) ist kein neues Konzept. Es reicht mindestens bis in die frühen 1990er Jahre zurück. Ziel ist es, eine Maschinenwartung auszulösen, wenn die Wartungsaktivität am kostengünstigsten ist – bevor die Leistungsfähigkeit der Ausrüstung unbefriedigend wird. In der Praxis wird bei Erreichen eines festgelegten Schwellenwerts für den Maschinenzustand ein Alarm ausgelöst, und Techniker überprüfen den Zustand einer Maschine sorgfältig, um Defekte zu erkennen und Probleme zu beheben, bevor sie eskalieren.

Der Wert dieser Methodik ist erheblich. Deloitte zufolge führt vorausschauende Wartung zu Materialkosteneinsparungen von 5 bis 10 Prozent pro Jahr, einer längeren Betriebszeit und höheren Verfügbarkeit der Geräte von 10 bis 20 Prozent, niedrigeren Gesamtwartungskosten von 5 bis 10 Prozent und 20 bis 50 Prozent weniger Zeitaufwand bei der Wartungsplanung. Laut McKinsey Global Institute reduziert die IIoT-basierte vorausschauende Wartung die Ausfallzeiten von Maschinen normalerweise um bis zu 50 Prozent und verlängert die Lebensdauer von Maschinen um bis zu 40 Prozent.

Die Vorteile der vorausschauenden Wartung sind nicht auf die Fertigung beschränkt. Praktisch jede Branche, die für Service oder Produktion auf Anlagen angewiesen ist, profitiert von dieser Technik. Versorgungsunternehmen könnten mit vorausschauenden Wartungs- und Überwachungs-Instrumenten kostspielige Stromausfälle verhindern, die andernfalls zu enormen Störungen führen würden.

IIoT fördert vorausschauende Wartung

In den Anfangsjahren der vorausschauenden Instandhaltung erschwerten der Mangel an geeigneten Sensoren zur Datenerfassung und begrenzte Rechenressourcen zum Zusammentragen und Analysieren der Informationen die Umsetzung. Heutzutage ist die vorausschauende Wartung aufgrund der Fortschritte von IIoT, Cloud Computing, Datenanalyse und Machine Learning (ML) sowohl bei kleinen und mittleren Unternehmen (KMU) als auch bei großen Unternehmen üblich. Etwa drei Viertel der für einen Siemens-Bericht Befragten betrachteten die vorausschauende Wartung als strategische Priorität.

Robuste, energiesparende Funktechnik wie Bluetooth-LE-Stromsensoren sammeln die Daten über Netzwerke von Hunderten, Tausenden oder Zehntausenden von Geräten. Diese IIoT-Sensoren überwachen Parameter wie Gerätetemperatur und -vibration, Druck, Gasgehalt und Energieverbrauch und ermöglichen es den Serviceteams, bessere Einblicke in den prognostizierten zukünftigen Zustand der Geräte zu erhalten und proaktiv auf Probleme zu reagieren, bevor sie auftreten.

»Daten sind der Treibstoff für jede vorausschauende Wartung. Ihre Qualität und Quantität sind der begrenzende Faktor für die Analyse von Grundursachen und die rechtzeitige Vorhersage von Ausfällen«, erläutert Deloitte in seinem Positionspapier »Predictive Maintenance«. Das IIoT liefert einen kontinuierlichen Strom dieses »Treibstoffs«: Sensoren sammeln kontinuierlich Daten und übertragen die kritischen Informationen dann über ein Gateway zur Analyse an einen zentralen Server oder in die Cloud.

Funknetze bieten noch weitere Vorteile. Sie ermöglichen die Überwachung von Anlagen in gefährlichen Umgebungen oder an schwer zugänglichen Orten, von denen Menschen sich fernhalten sollten. Funknetze senken auch die Kosten für die Installation, die Wartung und den Energieverbrauch der Systeme, die für vorausschauende Wartung verantwortlich sind.

Machine Learning in Aktion

Ein Funknetz aufzubauen, das täglich Millionen von Datenpunkten generiert, ist eine Sache. All diese Daten rechtzeitig zu verstehen, um auf Probleme reagieren zu können, ist eine ganz andere. Um die Kosten und den Energieverbrauch für die Übertragung großer Datenmengen (die meist unauffällig sein werden) zu minimieren, wird ein Großteil der Rechenleistung innerhalb des Netzwerks selbst über Edge Computing durchgeführt, also Datenverarbeitung »am Rand« des Netzwerks. Dies erfordert viel Rechenleistung und Speicher, Sensorfusion und zunehmend auch ML.

Bei der Sensorfusion werden Sensordaten so kombiniert, dass die daraus resultierenden Informationen weniger Unsicherheit mit sich bringen, also präziser oder vollständiger werden, als dies möglich wäre, wenn die Sensorquellen einzeln verwendet würden. ML ist eine Anwendung der künstlichen Intelligenz (KI), die es Rechnern ermöglicht, ohne direkte Programmierung oder Anleitung zu lernen. ML-Algorithmen lernen aus Daten und verallgemeinern diese dann auf nicht sichtbare Daten, sodass sie Entscheidungen ohne explizite Anweisungen treffen können. Das Ergebnis ist eine kontinuierliche Verbesserung der Fähigkeiten einer Maschine und ein hohes Maß an Autonomie.

Durch Edge Computing und Sensorfusion können IoT-Geräte Daten lokal durchsuchen, um zu entscheiden, welche Daten alltäglich sind und welche darauf hinweisen, dass Parameter sich verändern und gekennzeichnet werden sollten. Durch ML gehen Edge-Geräte über die reine Überprüfung von Daten hinaus: Sie stellen fest, ob voreingestellte Schwellenwerte überschritten wurden, und schließen daraus, was die Änderung bedeutet, um dann Maßnahmen zu ergreifen. ML-basiertes Edge Computing zieht also eine Schlussfolgerung über einen zukünftigen Zustand von etwas aus bereits bekannten Informationen.

Ein Beispiel für die vorausschauende Wartung ist ein Temperatursensor, der ein Maschinenlager überwacht. Der Sensor kann über ein ML-Modell ableiten, dass ein allmählicher Temperaturanstieg im Lager auf die Erwärmung der Maschine zurückzuführen ist und kein Grund zur Sorge besteht. Ein schnellerer Anstieg der Lagertemperatur könnte jedoch auf einen Schmierungsfehler hinweisen und den Sensor veranlassen, die Maschine abzuschalten, bevor mechanische Schäden auftreten.

Unterstützung für die analytische vorausschauende Wartung

Viele der heutigen fortschrittlichen ML-Modelle erfordern erhebliche Rechenressourcen und einen hohen Stromverbrauch, um Schlussfolgerungen zu ziehen. Aber eine große Anzahl der heutigen IoT-vernetzten Geräte, die zwar in der Lage sind, Edge Computing und Sensorfusion durchzuführen, haben keinen Zugang zu diesen Ressourcen.

Eine Lösung bietet Tiny Machine Learning. TinyML ist ein Teilbereich von ML, der die Software so optimiert, dass sie in batteriebetriebenen, Mikrocontroller-basierten Embedded-Systemen wie etwa funkbasierten SoCs ausgeführt werden kann.

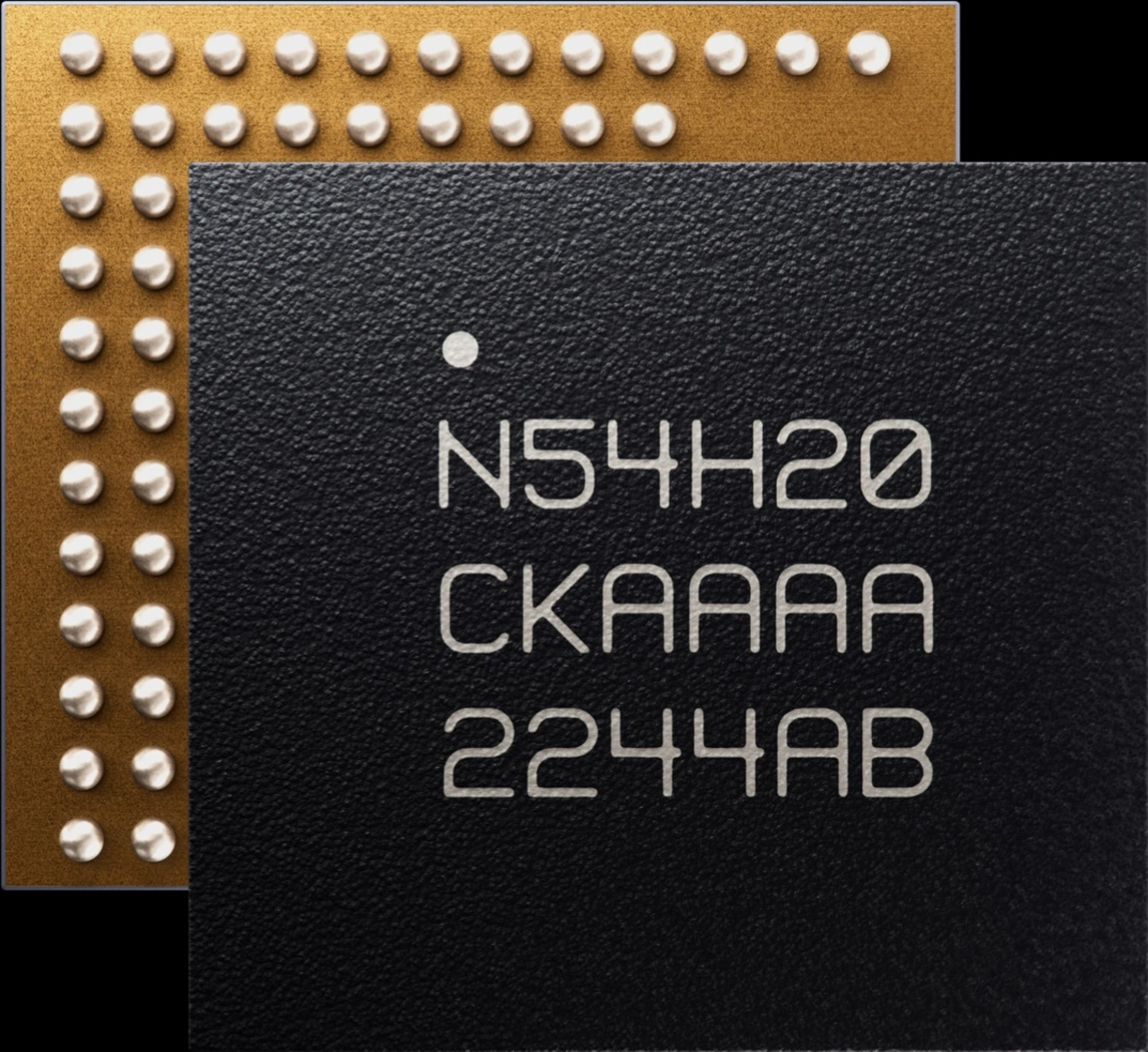

Nordic Semiconductor's Entwicklungspartner Edge Impulse, Anbieter einer Edge-KI-Entwicklungsplattform, hat TinyML-Software für die SoCs nRF52840, nRF5340 und das neue nRF54H20 im Portfolio. Nordic stellt eine App zur Verfügung, mit der Embedded-ML-Modelle auf der eigenen IoT-Prototyping-Plattform Thingy:53 trainiert und bereitgestellt werden können. Die App ermöglicht Entwicklern, Sensor-Rohdaten über ein Mobilgerät in das Cloud-basierte Edge Impulse Studio hochzuladen und vollständig trainierte ML-Modelle über Bluetooth LE auf Thingy:53 bereitzustellen.

Dies hat zur Entwicklung von Sensoren wie dem »Atom« des Unternehmens Atomation geführt, der auf dem SoC nRF52840 von Nordic beruht. Der Sensor misst Schwingungen, um festzustellen, ob ein Maschinenmotor stärker vibriert als zuvor, oder er überwacht die Temperatur, um zu überprüfen, ob ein Lager heiß läuft, wenn die Maschine in Betrieb ist. Jeder Atom-Sensor funktioniert bis zu drei Jahre lang mit einer 3,6-V-Li-Ionen-Batterie.

Die Sensoren überwachen und verarbeiten Informationen lokal, anstatt einen konstanten Datenstrom an ein zentrales System zurückzusenden. Werden Schwellenwerte überschritten oder arbeiten Geräte außerhalb der normalen Parameter, werden die Daten über Bluetooth LE an ein Gateway gesendet. Die Atom-Sensoren können Fragen wie: »Ist das Gerät ein- oder ausgeschaltet?«, »Vibriert der Motor stärker als zuvor?« oder »Ist die Lagertemperatur zu hoch, wenn die Maschine in Betrieb ist?« ermitteln und beantworten.

»Das Nordic-SoC ist das eigentliche ‚Gehirn‘ unserer Atom-Sensoren«, erläutert Steve Hassell, CEO von Atomation. »Als 'Schaltzentrale' muss es Sensor-Rohdaten aufnehmen, sie in nützliche Informationen umwandeln und unabhängige Entscheidungen treffen, bevor es in einer rauen HF-Umgebung kommuniziert.«

Was bringt die Zukunft?

Die vorausschauende Wartung nutzt zunehmend automatisierte Analysen auf Basis von ML. Das bedeutet noch bessere Ergebnisse bei geringerem Personaleinsatz. Aber es erhöht auch den Bedarf an Edge-Rechenleistung. Nordic hat diesen mit seinen neuen Kurzstrecken-Funk-SoCs der Serie nRF54 antizipiert.

Die Bausteine enthalten mehrere Arm-Cortex-M33-Prozessoren und RISC-V-Coprozessoren, wobei jeder Prozessor für eine bestimmte Art von Arbeitsleistung optimiert ist. In Kombination mit nichtflüchtigem Embedded-Speicher und -RAM mit hoher Kapazität bietet der nRF54H20 die Rechen- und Speicherressourcen, die zur Ausführung komplexer ML-gestützter Anwendungen für die vorausschauende Wartung erforderlich sind. Hinzu kommt: Der nRF54H20 sorgt zusammen mit einem Power-Management-IC (PMIC) wie dem nPM1300 von Nordic für einen niedrigen Stromverbrauch, der die Batterielebensdauer verlängert, den Wartungsaufwand senkt und Abfall reduziert.

Kommende Lösungen für die vorausschauende Wartung, die auf neuen SoCs wie dem nRF54H20 beruhen, werden noch flexibler, effizienter und nachhaltiger sein. Betreiber können so für alle Arten von Maschinen das Potenzial ihrer Anlagen maximieren und zugleich deren Lebensdauer verlängern. Die vorausschauende Wartung hat in nur 30 Jahren einen langen Weg zurückgelegt.