Wenn Roboter im Lager Tetris spielen

Cube-Storage-Systeme als Lösung für Platzprobleme im Lager

Viele Unternehmen beklagen hohe Kosten für die Lagerhaltung und suchen daher nach Möglichkeiten, effizienter zu werden. Inzwischen gibt es verschiedene Ansätze für die Lagerautomatisierung. Automatisierte Cube-Storage-Systeme bieten dabei die größtmögliche Dichte und Flächenausnutzung.

Zahlen des Instituts der deutschen Wirtschaft zeigen, dass die Mietpreise für Logistikflächen im Jahr 2023 um fast 10 Prozent gestiegen sind. Industrie-Immobilien allgemein verteuerten sich dagegen im selben Zeitraum nur um 4,5 Prozent. Gleichzeitig machen den Unternehmen hohe Energiekosten zu schaffen.

Mieten sind nicht die einzigen Kosten, die ein Lager verursacht. Lagerräume, in denen dauerhaft Menschen arbeiten, etwa im Versandhandel, müssen geheizt und belüftet, im Sommer eventuell auch klimatisiert werden. Bei den aktuellen Energiepreisen sollte man diesen Faktor nicht außer Acht lassen. Hinzu kommen noch die Arbeitskosten, die den Löwenanteil ausmachen. Oft finden Unternehmen allerdings kaum Mitarbeiter. Im letzten Quartal 2023 klagten Studien zufolge 45 Prozent der Unternehmen im Bereich Lager über Fachkräftemangel. Ähnlich wie in anderen Branchen führt diese Knappheit zu steigenden Lohnkosten, und Unternehmen müssen die Konkurrenz ausstechen, um das begehrte Personal für sich zu gewinnen.

Im ungünstigsten Fall wirkt sich Personalmangel negativ auf den Durchsatz des Lagers aus und führt zu Verzögerungen in der Produktion oder im Versand. Besonders im hochkompetitiven E-Commerce-Umfeld können Versandverzögerungen schnell zu Kundenverlust führen.

Vor diesem Hintergrund suchen Unternehmen nach Möglichkeiten, einerseits ihre vorhandenen Lagerflächen besser auszunutzen und andererseits den Durchsatz der Lager zu erhöhen.

Das Cube-Storage-Prinzip

Es existieren verschiedene Möglichkeiten der Lagerautomatisierung. Fahrerlose Transportsysteme (FTS) etwa sind sehr flexibel einsetzbar und können Europaletten, aber auch individuelle Behälter transportieren. Als flurgebundene Fördermittel haben sie jedoch den Nachteil, dass sie Fahrwege brauchen, die nicht für die Warenlagerung zur Verfügung stehen, wodurch viel Fläche verloren geht.

Cube Storage geht daher einen anderen Weg. Der Ansatz nutzt standardisierte Behälter, sogenannte Bins. Sie unterliegen zwar Einschränkungen, was die lagerbare Ware anbetrifft, lassen sich dafür aber so dicht packen wie kein anderes Lagersystem. Eine sinnvolle Anwendung des Prinzips findet sich beispielsweise im E-Commerce. Standardprodukte wie Kleidung, Bücher, Heimtextilien, Kosmetikartikel, aber auch haltbare Lebensmittel lassen sich meist problemlos in den Bins lagern. Nutzbar ist das System jedoch auch in der Industrie.

Beim AutoStore-System sind Bins in drei Größen verfügbar: 49, 75 und 98 l, die jeweils maximal 30 kg fassen. Jeder Bin ist nochmals durch Einschübe flexibel unterteilbar, was beispielsweise für die Elektronikbranche mit vielen Kleinteilen interessant ist.

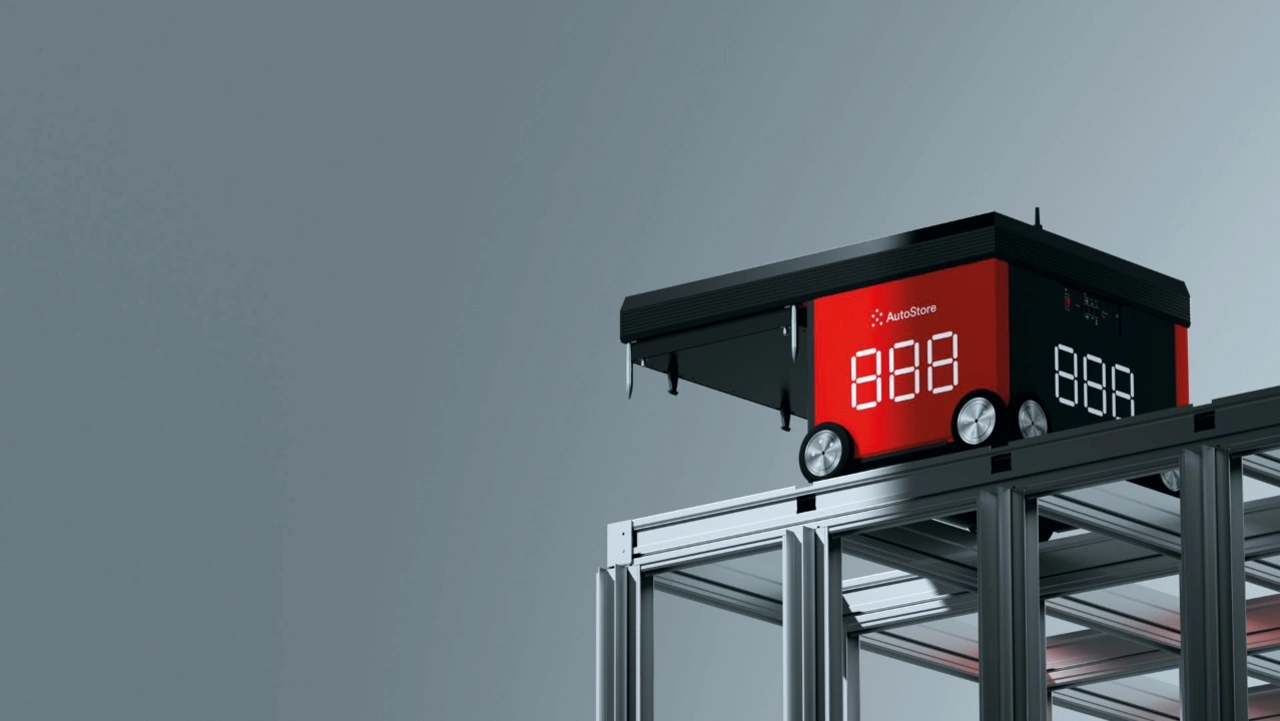

Die Bins werden im sogenannten Grid gelagert, dem Herzstück jedes Cube-Storage-Systems. Diese Konstruktion aus Aluminiumprofilen kann sich flexibel verschiedenen Grundrissen anpassen. Dabei spielt es keine Rolle, ob eine Lagerfläche rechteckig, dreieckig, L-förmig oder unregelmäßig ist. Das Grid lässt sich auch um Stützpfeiler und andere Baustrukturen herumbauen. Weil das System aus nur wenigen Arten von – noch dazu standardisierten – Teilen besteht, geht der Aufbau schnell vonstatten. Oberhalb des Grids bewegen sich Roboter entlang von Schienen in x- und y-Richtung. Mit einem Liftarm können sie nach unten greifen und Bins herausholen oder umschichten. Intelligente Algorithmen sorgen dafür, dass häufig benötigte Behälter möglichst weit oben im Grid gelagert werden und die Roboter so selten wie möglich tief graben müssen. Durch effiziente Prozesse gelangt man zudem auch an Bins, die in den unteren Schichten gelagert werden.

Sogenannte Ports (Arbeitsstationen) bilden die Schnittstelle zwischen dem Grid und den Mitarbeitern oder auch Pickrobotern. Diese können an den Ports Waren aus Bins entnehmen oder die Bins befüllen. Je nach Einsatzzweck gibt es verschiedene Variationen der Ports für unterschiedliche Anforderungen und Durchsätze. Pro Grid lassen sich so mehrere Ports zu einem leistungsfähigen System kombinieren.

Ein zentraler Controller kennt die einzelnen Koordinaten der Bins und steuert die Bewegungen der Roboter dementsprechend. Das überlagerte System behält dabei den Überblick über verschiedene Ein- und Ausgänge und fungiert somit als Bestandsführer. Diverse Programmierschnittstellen ermöglichen die Anbindung an verschiedene Software-Systeme wie etwa ERP.

Die Kombination eines Grids, eines Controllers sowie der dazugehörigen Bins, Ports und Roboter wird als Cube-Storage-System bezeichnet.

Einsparpotenziale durch Lagerautomatisierung

Für eine Total-Economic-Impact-Studie untersuchte Forrester fünf Unternehmen, die Cube-Storage-Systeme in ihren Lagern installiert haben. Die Ergebnisse wurden aggregiert und einem fiktiven E-Commerce-Unternehmen mit einem Jahresumsatz von 217 Millionen US-Dollar zugeordnet, im Bereich Mode und Accessoires mit insgesamt 1,1 Millionen Bestellungen pro Jahr.

Vor der Nutzung von Cube Storage verfügten die untersuchten Unternehmen über ein Standard-Lager-Setup mit Regalen und setzten auf manuelles Picking. Die Studie beziffert nun, wie viel das fiktive Unternehmen über einen Zeitraum von drei Jahren hinweg einsparen konnte.

Der größte Posten dabei ist die Einsparung von Lagerfläche. Durch die hohe Dichte des Cube-Storage-Systems ließ sich diese um 75 Prozent reduzieren, was sich in 6 Millionen US-Dollar Einsparungen über den Dreijahreszeitraum niederschlägt. Außerdem konnten Arbeitskosten von 2,7 Millionen Dollar eingespart werden, und die Genauigkeit beim Picking hat sich erheblich verbessert. Das vollautomatische System reduziert Fehler bei der Auswahl von Artikeln um 99 Prozent. Dies führte zu einer Einsparung von 2,5 Millionen US-Dollar.

Ein weiterer interessanter Aspekt des Systems ist, dass die Bins nicht manuell zugänglich sind und jeder Zugriff getrackt wird, was Diebstähle aus dem Lager enorm erschwert. Somit gehen auch die durch Diebstähle bedingten Abschreibungen zurück.

Siemens modernisiert Lager mit vollautomatischem Cube-Storage-System

Auch der Siemens-Konzern gehört zu den Kunden von AutoStore. Im Jahr 2019 entschied sich Siemens für die Installation einer AutoStore-Anlage im Produktions- und Distributionslager in Chemnitz, um die Produktionsversorgung mit Kleinteilen zu verbessern. Der seit 2014 bestehende Standort, an dem Schaltschränke für verschiedenste Branchen hergestellt werden, umfasst eine Fläche von 34.002 qm.

Auch das AutoStore-Lager am Chemnitzer Siemens-Standort ist nach dem Cube-Storage-Prinzip organisiert. Alle Waren sind in Bins untergebracht, standardisierten Behältern. Die Bins werden innerhalb eines Gitters (Grid) aus Aluminiumprofilen gestapelt, welches das zentrale Element des Systems bildet und an die räumlichen Gegebenheiten eines Lagers angepasst werden kann.

Auf dem Gitter befinden sich Schienen, entlang derer sich Roboter horizontal (x und y-Richtung) bewegen können. Wenn ein bestimmter Bin benötigt wird, fährt ein Roboter zu den entsprechenden Koordinaten und hebt den Behälter (in z-Richtung) mit einem Liftarm aus dem Grid. Falls sich andere Behälter über dem benötigten Bin befinden, werden sie automatisch neu angeordnet. Intelligente Algorithmen sorgen dafür, dass oft benötigte Waren tendenziell oben in den Bins platziert werden, um das Umlagern von Bins auf ein Minimum zu reduzieren. Anschließend wird der ausgewählte Bin zu einem Port befördert, wo Mitarbeiter ihn entgegennehmen können.

Cube-Storage in Chemnitz

Das Design und die Installation der AutoStore-Anlage am Standort Chemnitz übernahm der AutoStore-Integrationspartner Dematic, ein weltweit agierender Partner für Automatisierungssysteme. Das System besteht aus zwei Ebenen: Auf der oberen Ebene werden die eingehenden Waren auf die Arbeitsplätze verteilt und in das AutoStore-System eingelagert; auf der unteren Ebene werden die leeren Behälter zu den Arbeitsplätzen gebracht.

Ein Stetigförderer nimmt die befüllten Bins auf und lagert sie über sogenannte Transferzellen in das Grid ein, das 16 Bin-Ebenen übereinander auf 760 qm umfasst. Dort befinden sich insgesamt mehr als 45.000 Bins, die verschiedene Lagerartikel aufnehmen können. Auf den Schienen oberhalb des Grids bewegen sich 34 Roboter, welche die von der Software angeforderten Behälter an den Arbeitsstationen (Ports) abliefern. Dort entnehmen Mitarbeiter dann die benötigten Artikel.

Vorteile des Systems

Durch die Einführung des AutoStore-Systems profitiert Siemens unter anderem von gesteigerter Effizienz, besserer Ausnutzung des vorhandenen Lagerraums und gesunkenen Energiekosten. »Das System erreicht eine maximale Lagerdichte bei minimalem Platzbedarf und sorgt so für eine optimale Raumnutzung«, erläutert Jessica Heinz, Head of Marketing and Business Development bei Dematic Central Europe. Carsten Sambo, Leiter der Inbound-Logistik der Siemens AG (WKC), bestätigt dies: »Der Vorteil des AutoStore-Systems ist die maximale Konsolidierung der Lagerfläche.«

Durch das neue System konnte Siemens am Standort Chemnitz 40 Prozent der Personalkosten einsparen und die Pick-Rate zugleich um 78 Prozent erhöhen. Bei der Lagerfläche ließ sich eine Reduktion um 60 Prozent realisieren. Das Cube-Storage-System läuft im 24-Stunden-Betrieb und erreicht dank der durchgängigen Redundanz (kein Single Point of Failure) eine hohe Systemverfügbarkeit. Das System sorgt für einen automatisierten Materialfluss sowie eine hohe Pickgenauigkeit und geringe Fehlerquote in der Kommissionierung. Falls nötig, lässt sich das System sogar erweitern, ohne dass dafür der laufende Betrieb unterbrochen werden muss.