Toshiba / IGBTs

Induktives Kochen effizienter gestalten

Zwei aufgeschlagene Eier und eine halbe Bratpfanne befinden sich auf einem Kochfeld. Das Ei in der Pfanne zeigt ein perfekt gebratenes, glänzendes Eiweiß, das andere ist klar und roh. Dies verdeutlicht, wie viel effizienter induktives Kochen ist. Ein neuer IGBT macht das noch effizienter.

Auf die steigende Nachfrage nach der induktiver Erwärmung hat die Halbleiterbranche reagiert, indem sie die dazu erforderliche Schaltungstechnik kontinuierlich optimiert und verbessert hat. Daher findet sich die Induktionstechnik heute auch in Reiskochern, Milchaufschäumern und Kochplatten.

Das Transformatorprinzip bildet die Grundlage aller induktiven Anwendungen. Während ein Transformator jedoch Strom von der Primärwicklung auf die einer Sekundärwicklung induziert, verwendet eine Induktionsheizung die Primärspule, um Strom im Kochgefäß etc. selbst zu induzieren. So wird sichergestellt, dass sich der resultierende Heizeffekt genau dort konzentriert, wo er benötigt wird.

Es sind die Wirbelströme, die im Material des Kochgefäßes induziert werden und zu einer Erwärmung führen – der Effekt ist als Joule-Erwärmung bekannt. Dabei bieten Gefäße aus magnetischen Materialien wie Edelstahl und Eisen einen hohen Widerstand, während nichtmagnetische Materialien wie Aluminium und Kupfer einen geringeren Widerstand aufweisen.

Aufgrund der verwendeten hohen Frequenzen fließt der Strom in der Primärspule hauptsächlich an der Oberfläche des Leiters – eine Eigenschaft, die als Skin-Effekt bekannt ist. Induktionsheizspulen verwenden einen speziellen Kupferdraht (Litzendraht), der aus vielen dünnen Einzellitzen besteht. Dadurch vergrößert sich die Oberfläche der Spule, was wiederum den Wechselstromwiderstand verringert.

Topologien und deren Arbeitsweise

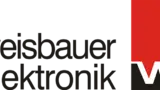

Es gibt verschiedene Ansätze, Induktionsheizungen aufzubauen, aber aufgrund des Preisdrucks in vielen Märkten, ist die SEPR-Schaltung (Single-Ended Parallel Resonance) eine häufige Wahl (Bild 1). Diese weich schaltende Topologie verwendet ein Resonanztank-Netzwerk, das aus einem Kondensator Cr und der Litzenspule Lr besteht. Ein IGBT, der unter Nullspannungsschalten (ZVS; Zero Voltage Switching) zusammen mit einer parallelen Diode arbeitet, vervollständigt das Design.

Anstatt einen diskreten Ansatz zu verfolgen, wird die Freilaufdiode (Free-Wheeling Diode, FWD) in den IGBT integriert, wobei die Eigenschaften der Diode auf die Anforderungen dieser Schaltung optimiert sind. Schaltfrequenzen von 20 kHz bis 30 kHz stellen sicher, dass akustischen Geräusche außerhalb des hörbaren Bereichs liegen, sodass diese Schaltung für Induktionskochgeschirr geeignet ist. Höhere Frequenzen können auch als Teil einer Softstart-Funktion verwendet werden.

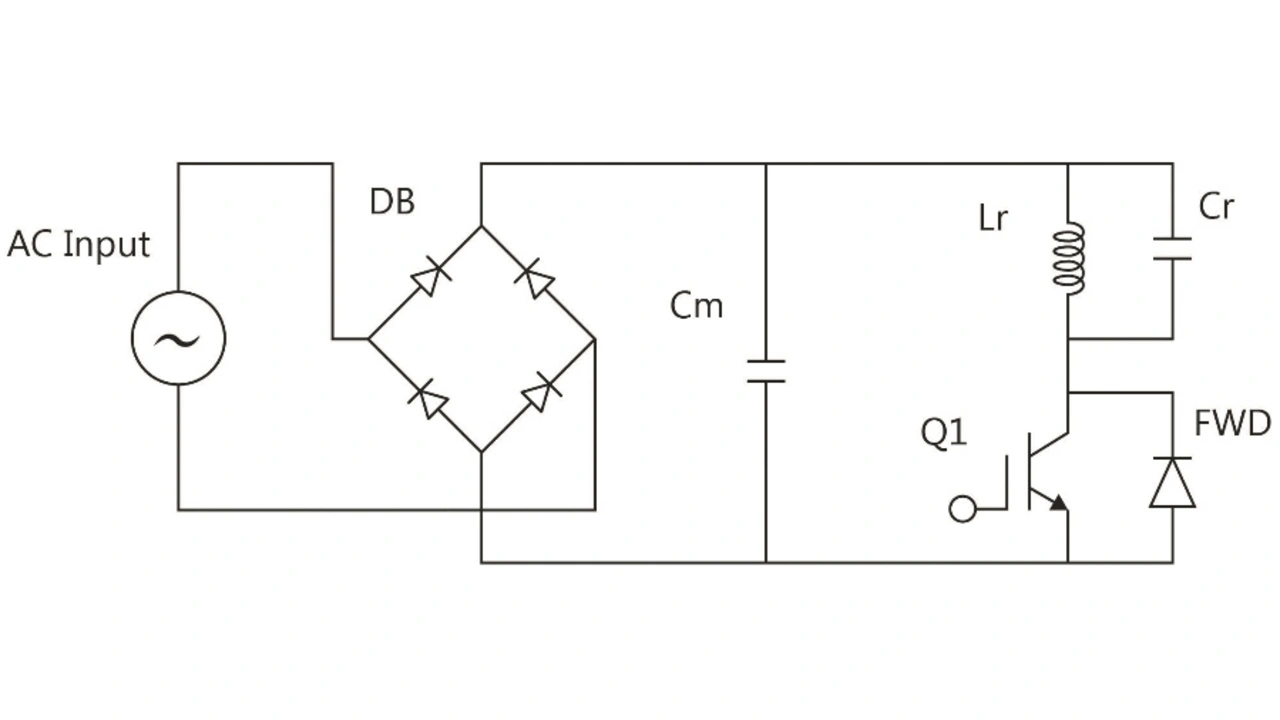

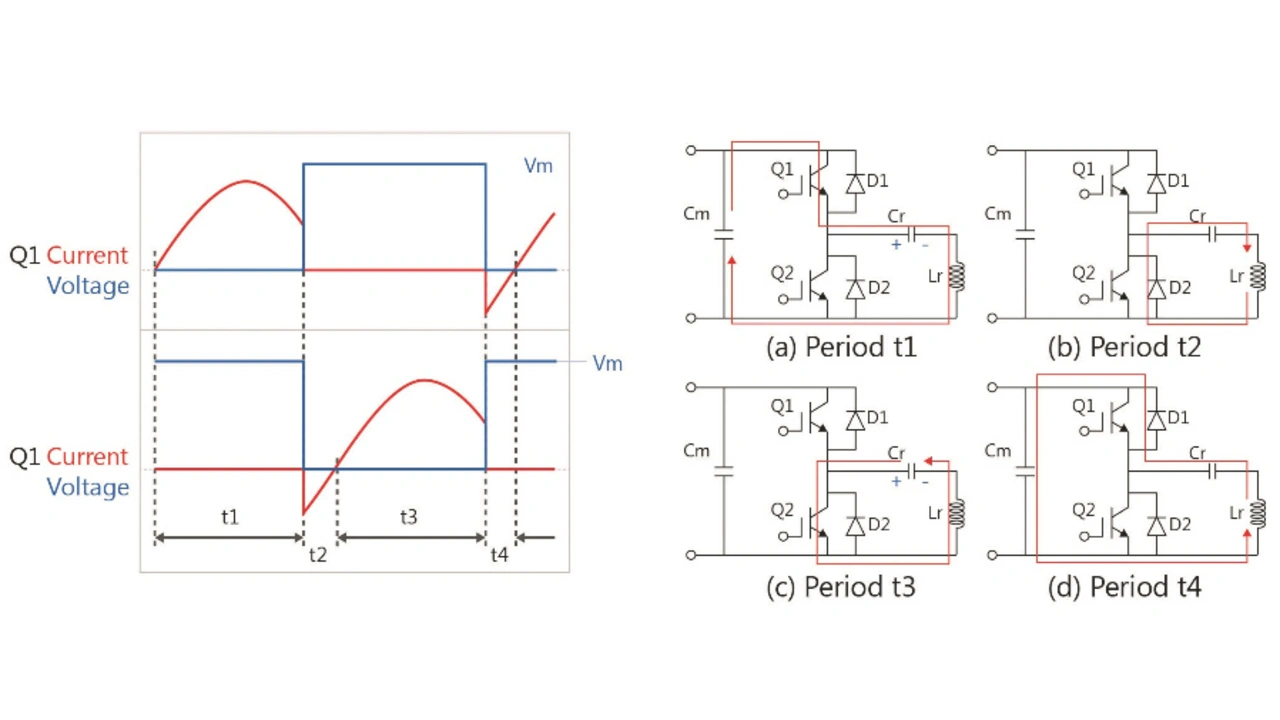

Der Betrieb des Spannungsresonanzkreises ist in vier Zeitabschnitte unterteilt (Bild 2) und gilt für den Fall, dass der Startvorgang abgeschlossen ist (d. h. Cr ist vollständig geladen). Der Schaltzyklus beginnt mit der Phase t1 und dem Einschalten von Q1. Dadurch fließt Strom von Cm durch Lr und Q1 und steigt so lange linear an, bis er den gewünschten Wert erreicht. Während dieser Zeit wird die Spannung über Cr auf die Spannung über Cm geklemmt. In der zweiten Phase des Schaltzyklus t2 wird Q1 ausgeschaltet, wodurch Lr und Cr in Resonanz gehen. Die maximale Resonanzspannung steigt proportional zur Einschaltzeit t1. In der Phase t3 ändert der Resonanzstrom seine Richtung, sodass die Spannung über Cr abnimmt. In der letzten Phase des Schaltzyklusses t4 kehrt sich die Polarität der Spannung über Cr um. Überschreitet sie die Spannung über Cm, beginnt Strom durch die Diode zu fließen und bringt die Polarität und Spannung von Cr auf die von Cm zurück. Der Nennwert der Sperrspannung des IGBT hängt von der Spannungsspitze an Q1 ab. Für Anwendungen am 100-V-Netz liegt dieser Wert zwischen 900 V und 1200 V, für Anwendungen am 230-V-Netz zwischen 1350 V und 1800 V.

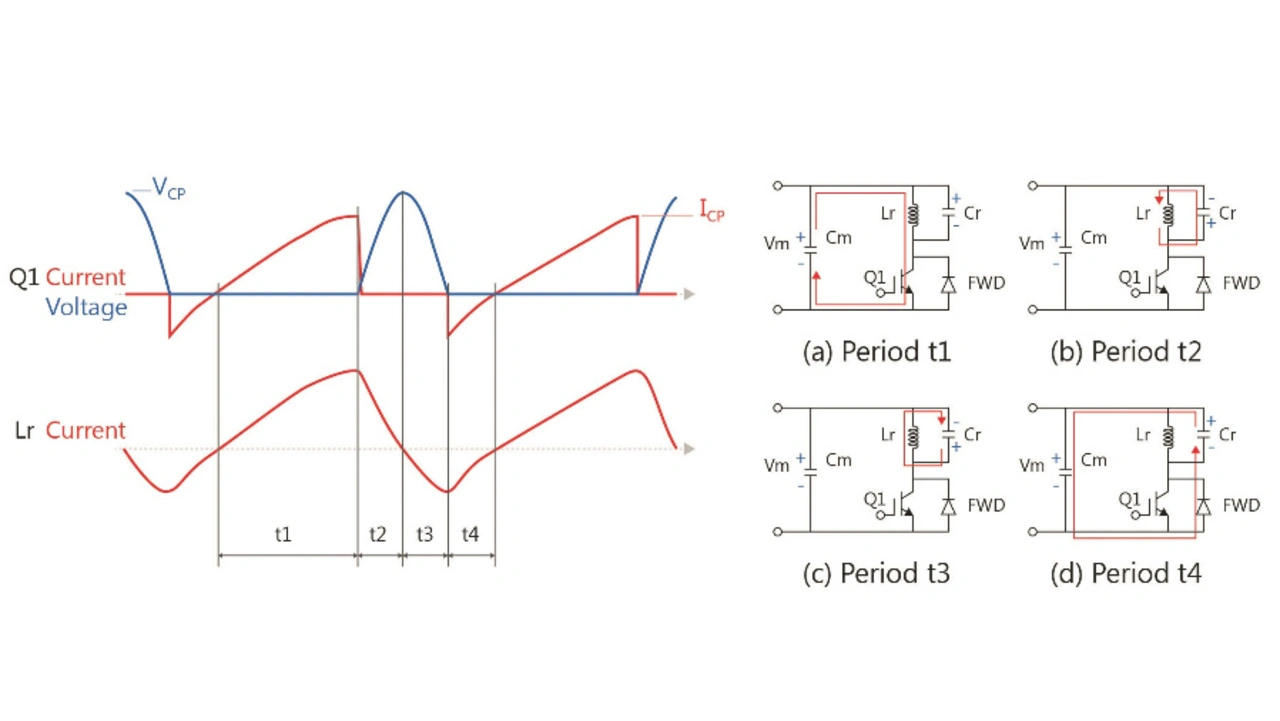

Bei steigendem Leistungsbedarf kommt eine Halbbrücken-Stromresonanzschaltung mit zwei IGBTs mit integrierten Dioden zum Einsatz (Bild 3). Solche Designs unterstützen sämtliche metallischen Kochgefäße, wobei Schaltfrequenzen von 80 kHz bis 100 kHz sogar die Verwendung nicht-magnetischer Kochgefäße ermöglichen. Der Resonanzkreis ist als Serien-LC- oder LCR-Aufbau ausgeführt.

Dieser Schaltung arbeitet nach Abschluss des Startvorgangs ebenfalls in vier Phasen (Bild 4). In der ersten Phase des Schaltzyklusses t1 schaltet der obere Schalter Q1 ein, sodass Strom vom Kondensator Cm in den Resonanzkreis aus Cr und Lr fließt. Danach schaltet Q1 in der Phase t2 aus, sodass Cr durch den Strom, den Lr durch die Diode des unteren Schalters treibt, aufgeladen wird. Anschließend schaltet der untere Schalter Q2 in der Phase t3 ein, sodass ein Resonanzstrom von Cr durch Q2 nach Lr fließt. Zu diesem Zeitpunkt wird UCE von Q2 auf die Durchlassspannung der parallelen (oder integrierten) Diode geklemmt, was das spannungslose Schalten (Zero-Voltage Switching, ZVS) möglich wird. In der letzten Phase t4 schaltet Q2 wieder aus, sodass ein Freilaufstrom von Lr durch Cr, die zu Q1 parallele Diode und Cm fließen kann. Gleichzeitig wird UCE von Q1 in ähnlicher Weise auf die Durchlassspannung der parallelen (oder integrierten) Diode geklemmt, sodass der nächste Schaltzyklus wieder mit einem spannungslose Schalten beginnt. Infolgedessen sind die Spitzenspannungen auf die Summe der Amplituden der AC-Eingangsspannung begrenzt, sodass sich IGBTs mit Sperrspannungen von 600 V bis 650 V für 230-V-Anwendungen eignen. Die damit verbundenen höheren Ströme schließen die Verwendung dieses Designs in Kochgeräten mit 100 V Netzspannung aus.

Wahl der richtigen IGBTs

Ein angemessenes Verständnis der über Kollektor und Emitter des IGBT erzeugten Spannungen ist entscheidend bei der Auswahl der IGBTs. Die Gate-Ansteuerspannung UGES muss ebenfalls überprüft werden. Diese beträgt meist 18 V, um Leistungsverluste im IGBT zu reduzieren. Schwankungen der Netzversorgung können in manchen Regionen allerdings bis ±20 Prozent betragen. Das heißt, Entwickler müssen sicherstellen, dass das Datenblatt genügend Spielraum für diese Parameter bietet. Thermische Parameter wie Rth(J-C) deuten auf das erforderliche Kühlkonzept hin, während Tests zur elektromagnetischen Verträglichkeit (EMV) durchgeführt werden sollten, insbesondere beim Abschalten bei niedrigeren Testfrequenzen.

Ein weiterer Aspekt, der überprüft werden sollte, ist der IC(sat). Dieser Parameter ist im Falle eines Kurzschlusses relevant und wenn Cr beim anfänglichen Einschalten aufgeladen wird, bis seine Spannung der von Cm entspricht. Abschließend ist der maximal zulässige Kollektor-Strom ICE des in Durchlassrichtung vorgespannten sicheren Betriebsbereichs (Forward-Biased Safe Operating Area, FBSOA) auf unterschiedliche Impulsbreiten hin zu überprüfen.

Punch-Through-IGBTs (PT) sind in solchen Anwendungen die erste Wahl, da sie höhere Schaltfrequenzen als die bisherigen Nicht-PT-Typen unterstützen. Jüngste Entwicklungen haben die p-dotierte Schicht am Kollektor gedünnt. So entstehen Strukturen, die als Field-Stop-IGBTs (FS) bekannt sind. Dadurch lässt sich eine n-dotierte Schicht erzeugen, um eine rückwärtsleitende Body-Diode (Reverse Conduction, RC) bereitzustellen, was zu RC-IGBTs führt. Mit einem reduzierten Schweifstrom eignen sie sich gut für weich schaltende Schaltkreise. Der neueste RC-IGBT GT20N135SRA von Toshiba stellt eine neue Generation von Bauelementen dar, die 20 A bei +100 °C und 1350 V unterstützen. Dies ist ideal für induktives Erwärmen an 230 V und für Geräte mit 2200 W Leistung bzw. mittlerer Kapazität.

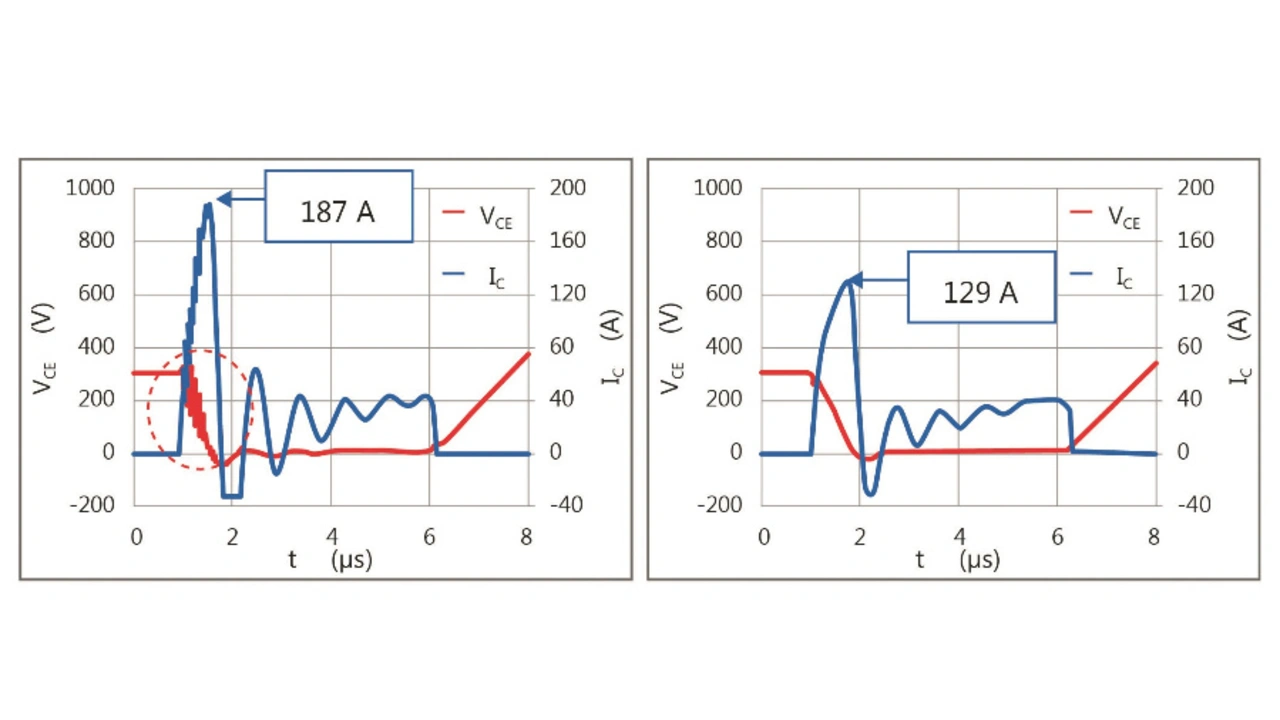

Im Vergleich zu Bausteinen der vorherigen Generation ist der Kurzschlussstrom IC(sat) bei +100 °C auf etwa 150 A begrenzt. Wenn während der Startphase der Schaltung Cr geladen wird, reduziert sich dadurch der Kurzschlussstrom und unterdrückt Spannungsschwankungen (Bild 5). Der breitere FBSOA bedeutet auch, dass höhere Ströme fließen können, muss aber gegen einen Teil der Verluste abgewogen werden, die in Wärme umgewandelt werden. Der GT20N135SRA bietet einen maximalen Rth(J-C) von 0,48 K/W. Nimmt man an, dass der IGBT in einem Gerät 35 W ableiten muss, wäre die Temperatur zwischen Sperrschicht und Gehäuse etwa 6 K niedriger sein als beim GT40RR21 mit 0,65 K/W, einem Baustein der vorherigen Generation.

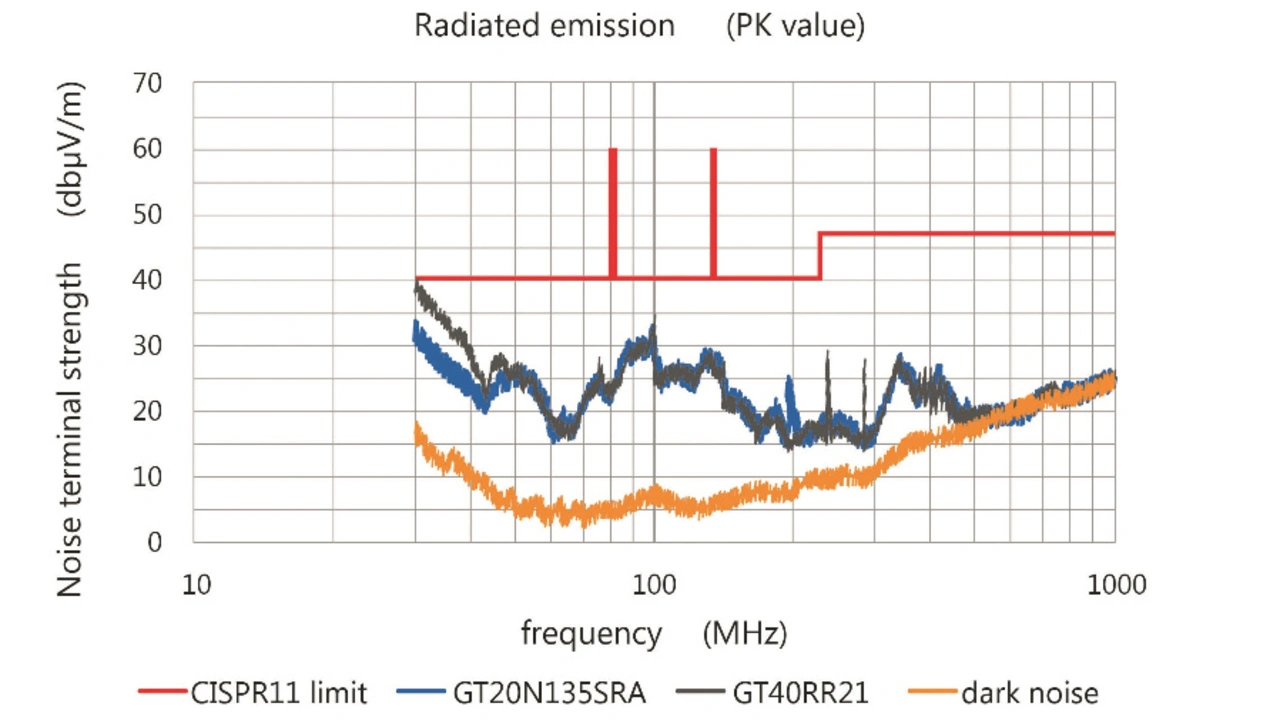

Zusätzlich trägt die verbesserte n-dotierte Schicht verglichen mit anderen Bausteinen der Vorgängergeneration zu einer geringeren Durchlassspannung UF von 0,5 V bei. Mit einem spezifizierten Wert von 1,75 V bei +25 °C verringern sich die Verluste und der Wirkungsgrad steigt. Der Ausschaltvorgang von IGBTs kann es erschweren, die CISPR-Norm zu erfüllen, da ein Widerstand im Gate-Pfad erforderlich ist, um die Schaltgeschwindigkeit zu verlangsamen. Dadurch jedoch steigen die Verluste. Mit dem GT20N135SRA lässt sich nun ohne einen solchen Widerstand bei 30 MHz in derselben Anwendung etwa 10 dB mehr Spielraum erzielen, sodass sich ein besserer Kompromiss zwischen elektromagnetischer Abstrahlung und Verlustleistung erzielen lässt (Bild 6).

Fazit

Induktionsherde bieten im Vergleich zu vielen alternativen Techniken einen höheren Wirkungsgrad und lassen sich besser regeln. Es liegt jedoch in der Verantwortung des Entwicklers, sich mit der Komplexität der Regelungstechnik zu befassen. Die Halbleiterindustrie hat mit IGBT-Schaltern reagiert, die sie über mehrere Bauteilgenerationen hinweg immer weiter verbessert hat und für optimale Leistungsfähigkeit entscheidend sind – von der Wärmeableitung und EMV über die Spannungs- und Stromtragfähigkeit bis hin zu einer verbesserten rückwärtsleitenden Body-Diode.

Der GT20N135SRA, Toshibas neuester RC-IGBT, kann die Markteinführung von Produkten erleichtern, die Tests hinsichtlich Störabstrahlung erfüllen müssen und gleichzeitig effizienter sind. Zukünftige Angebote sind zwar für Stromresonanzanwendungen bei 230 V optimiert, werden jedoch erweitert, um den höheren Strombedarf größerer Kochgefäße und höhere IGBT-Spannungen für 100-V-Anwendungen abzudecken.