Kupfer statt Silber

Neuer Schub für die Solarzellen-Produktion

Forscher des Fraunhofer ISE haben ein Galvanikverfahren entwickelt, bei dem das teure Silber durch leicht verfügbares Kupfer substituiert wird, und haben bereits ein Spin-off-Unternehmen gegründet.

Ohne durchschlagende technologische Innovationen wird die Solarindustrie ihre volle Leistungskraft nicht umsetzen können. Ein solcher Durchbruch ist den Forschern des Fraunhofer ISE in Freiburg um, Experte für Metallisierung und Strukturierung, jetzt gelungen: Das teure Silber, aus denen die Leiterbahnen und Kontakte bestehen, die den Strom abführen, der in der Siliziumschicht durch die Sonneneinstrahlung entsteht, kann jetzt durch günstigeres und einfacher zu beschaffendes Kuper ersetzt werden. Zudem entstehen im Galvanikprozess nicht wie bisher aufwändig zu entsorgenden Polymere.

Das Silber jetzt durch Kupfer ersetzen zu können, ist von großem Vorteil, denn schon heute macht Silber rund 10 Prozent des Herstellungspreises für eine Photovoltaikzelle aus – und die Preise steigen weiter. Darüber hinaus ist Silber nur begrenzt auf der Erde verfügbar. Die Solarindustrie verarbeitet 15 Prozent des in Minen abgebauten Silbers. Durch das starke Wachstum müsste dieser Anteil stark steigen. Dies ist jedoch kaum realisierbar, weil auch andere Branchen wie die Elektromobilität oder die 5G-Technologie höhere Silberverbräuche für die Zukunft anmelden. Daher wird die Solarindustrie ihre volle Leistungskraft ohne durchschlagende technologische Innovationen nicht umsetzen können.

Mit Hilfe des neuen Galvanikverfahrens, das ein Team um Dr. Markus Glatthaar, Experte für Metallisierung und Strukturierung am Fraunhofer ISE, entwickelt hat, kann für die Fertigung der sogenannten TOPCon-Solarzellen (Tunnel Oxide Passivated Contact) Kupfer statt Silber eingesetzt werden, die ebenfalls am Fraunhofer ISE entwickelt wurden. Die TopCon-Zellen gelten zusammen mit den Heterojunction-Solarzellen als die aussichtsreichten Nachfolger der derzeit vorwiegend hergestellten Solarzellen vom PERC-Typ (Passive-Emitter-and-Rear-locally Contacted).

Doch was ist so neu an dem Prozess? Bisher wird die Metallisierung der Solarzellen über Siebdruck realisiert: Eine leitfähige Paste wird auf die Zelle aufgerakelt, die zuvor mit einer dünnen Antireflex-Schicht aus Siliziumnitrid versehen wurde, um möglichst viel Licht in die Solarzelle hinzueinlassen und so einen hohen Wirkungsgrad bei der Umwandlung in Strom zu erreichen. Jetzt kommt das Silber ins Spiel. Denn zwar unterscheiden sich Silber und Kupfer bezüglich ihrer Leitfähigkeit kaum, allerdings kann Silber in einem Temperatuschritt die elektrisch isolierende Antireflexschicht durchdringen, um die Kontaktierung herzustellen. »Mit Kupfer funktioniert dies nicht, weil es bei der erforderlichen Temperatur oxidiert«, sagt Dr. Sven Kluska, Gruppenleiter elektrochemische Prozesse am Fraunhofer ISE. »Bei dem neuen galvanischen Prozess taucht dieses Problem nicht auf: Jetzt kann Kupfer statt Silber verwendet werden.«

Doppelter Umstieg – doppelter Vorteil

Doch der Umstieg auf Kupfer ist nicht der einzige Vorteil. Damit während des neuen Galvanikprozesses nicht die gesamte elektrisch leitfähige Oberfläche der Solarzelle galvanisch mit Kupfer beschichtet wird, müssen zuvor die nicht zu beschichtenden Bereiche maskiert werden. Diese Bereiche erhalten eine elektrisch isolierende Beschichtung, die eine galvanische Abscheidung unterbindet. So wächst nur in den nicht isolierend beschichteten Bereichen die Kupferschicht auf.

Die Forschenden haben hier noch einen zweiten wesentlichen Fortschritt erzielt: Für die Maskierung des Silizium-Wafers im Elektrolyt-Bad setzt die Industrie bisher teure Lacke oder Folien auf Polymer-Basis ein. Die fachgerechte Entsorgung der Polymere ist aufwändig und verursacht viel Müll. Glatthaar und seinem Team ist es gelungen, die Polymere durch Aluminium zu substituieren. Ebenso wie Kupfer lässt sich Aluminium vollständig recyceln. Der doppelte Umstieg – von Silber auf Kupfer und von Polymer auf Aluminium – bringt auch einen doppelten Vorteil: Die Herstellung der Solarzellen wird nachhaltiger und gleichzeitig deutlich kostengünstiger.

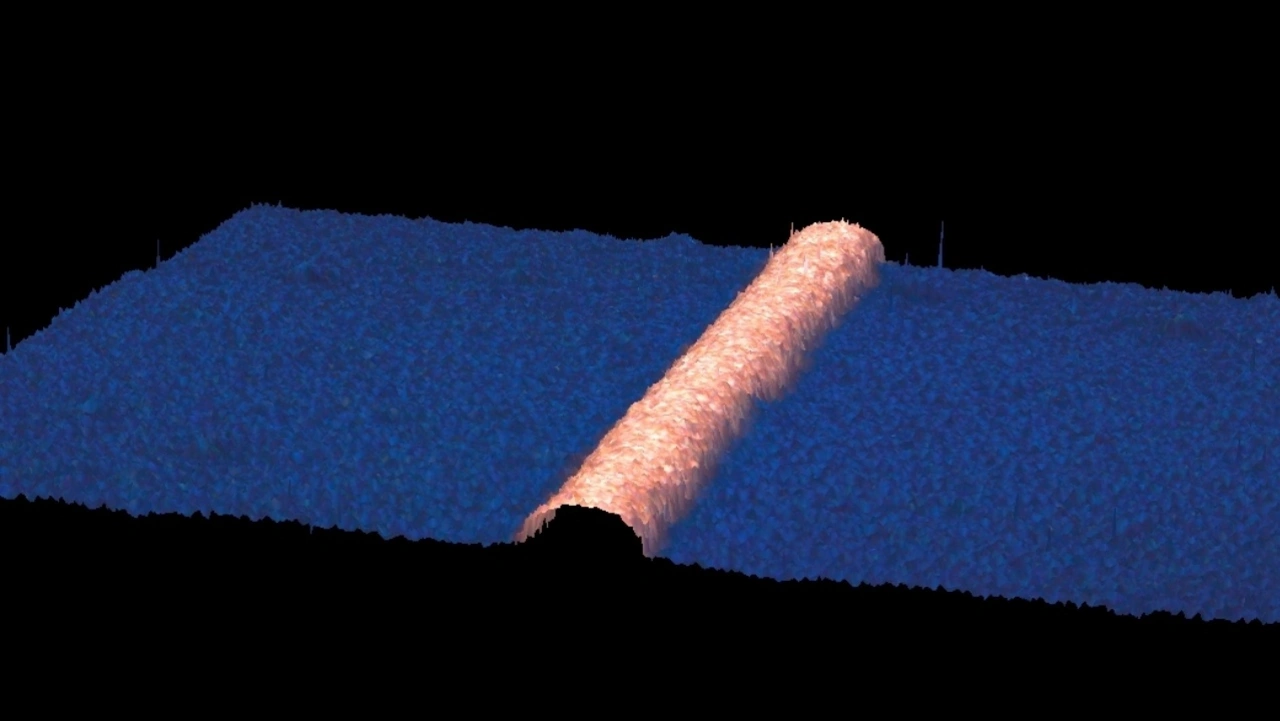

Sogar die Leistung verbessert sich dadurch. Denn die Kupferleiter sind dank Laserstrukturierung besonders schmal. Durch den extrem kleinen Durchmesser von nur 19 µm ist die Verschattung der lichtaufnehmenden Siliziumschicht geringer als bei den Silberbahnen. Zum Vergleich: Die entsprechend nach dem aktuellen Stand der Technik im Siebdruck hergestellten Leiterbahnen kommen auf 25 bis 30 µm. »Was auf die Fläche der gesamten Solarzelle eine Abschattung von ca. 5 Prozent ausmacht. Reduziert man die Kontaktbreite auf 19 µm werden von der Soarzellenfläche nur noch rund 3 Prozent abgeschattet«, sagt Sven Kluska.

Eine Schwierigkeit besteht allerdings darin, dass Aluminium elektrisch leitfähig ist und insofern gar nicht als Maskierung taugt. Die Fraunhofer-Forschenden machen sich zunutze, dass Aluminium an der Oberfläche von selbst eine isolierende Oxidschicht ausbildet. Doch ist sie nur wenige Nanometer dick. »Es ist uns gelungen, die Prozessparameter anzupassen und dabei einen speziellen Elektrolyt zu entwickeln, so dass im Ergebnis die extrem dünne, native Oxidschicht des Aluminiums ihre isolierende Funktion zuverlässig erfüllen kann. Für den Erfolg unseres Forschungsprojekts war dies ein wichtiger Meilenstein«, freut sich Glatthaar.

Die recyclingfähigen Werkstoffe Kupfer und Aluminium bringen die Photovoltaik-Produktion der Kreislaufwirtschaft einen Schritt näher. Damit verbessern sich auch die Umwelt- und Sozialstandards. »Da wir in Deutschland über genug Kupfer verfügen, sind die Lieferketten kürzer, und die Abhängigkeit vom Preis auf den internationalen Rohstoffmärkten oder von ausländischen Lieferanten wird reduziert«, ergänzt Glatthaar.

Der Spin-off PV2+ bringt die neue Solar-Technologie auf den Markt

Um die vielversprechende Technologie schneller auf den Markt zu bringen, hat das Fraunhofer ISE das Spin-off PV2+ gegründet. Die Buchstaben P und V stehen für Photovoltaik, 2+ für zwei positiv geladene Kupferionen im Galvanikbad. Das Unternehmen hat seinen Sitz ebenfalls in Freiburg. Fraunhofer-Forscher Markus Glatthaar fungiert als CEO des Spin-offs. Er will bereits Anfang 2023 gemeinsam mit Industriepartnern eine Pilotproduktion aufbauen.

Prof. Dr. Andreas Bett, Institutsleiter am Fraunhofer ISE, erklärt: »Die innovativen Solarzellen sind ein wichtiger Baustein für die zukünftige Stromversorgung aus erneuerbaren Energien und werden der Photovoltaik-Branche einen dringend benötigten Schub verleihen. Das Spin-off hat beste Chancen, sich schnell und erfolgreich auf dem Markt zu etablieren. Umso mehr freut es uns natürlich, dass diese Technologien an unserem Institut entstanden sind.« Zudem fördert das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) das Vorhaben im Rahmen seines Gründerprogramms »Exist«.

Die neue Galvanik wird zum Standard

Die Photovoltaik ist eine tragende Säule bei der Stromerzeugung aus erneuerbaren Energien. Moderne Heterojunction-Solarzellen weisen durch ihren geringen Siliziumverbrauch einen besonders niedrigen CO2-Fußabdruck auf und erreichen in industrieller Produktion die höchsten Wirkungsgrade. Dementsprechend besteht eine gute Chance, dass sich diese Technologie zum Standard in der Produktion entwickeln wird. Die Zahlen belegen die steigende Bedeutung der Photovoltaik. Nach Angaben der International Renewable Energy Agency (IRENA) lag die globale Stromerzeugung aus Photovoltaik-Anlagen 2012 bei mehr als 96 TWh und stieg bis 2020 auf knapp 831 TWh. In Deutschland stieg laut Umweltbundesamt die Stromerzeugung aus Photovoltaik im gleichen Zeitraum von knapp 27 TWh auf knapp 50 TWh.