Gigafactory in den Startlöchern

Endlich deutsche Lithium-Ionen-Zellen

Demnächst geht es also los. Die Vorbereitungen für den Aufbau einer einheimischen Massenfertigung laufen auf Hochtouren. 2019 soll das Werk stehen, für das Frühjahr 2020 ist der Produktionsstart geplant. Nimmt mit einer deutschen Zellfertigung die Abhängigkeit von ostasiatischen Produzenten ab?

Jahrelang hatten führende Industrievertreter heftigst darüber diskutiert, ob man hierzulande eine Großfertigung für Lithium-Ionen-Zellen aufbauen soll – mit Hunderten von Argumenten dafür und Hunderten von Argumenten dagegen.

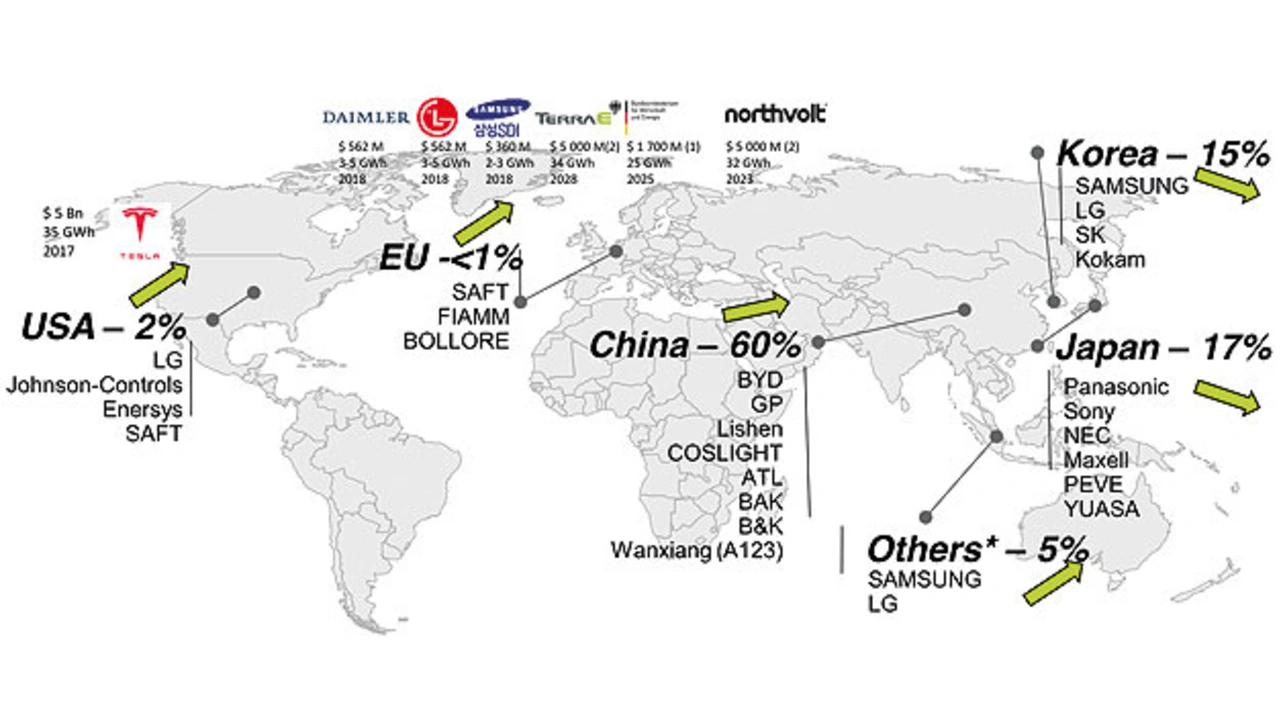

Letztlich haben sich die Befürworter vor allem deshalb durchgesetzt, weil die Beteiligten es auf die Dauer als untragbar empfanden, bei einem so wichtigen Schlüssel-Bauelement vollständig vom Import abhängig zu sein. Denn derzeit kommen rund 97 % der Zellen aus Fernost, 2 % aus den USA und nur 1 % aus Europa (Bild 1). Eben das soll sich bald ändern.

Das Projekt blickt auf eine lange Vorgeschichte zurück. In den vergangenen zehn Jahren förderte das BMBF die deutsche Batterieforschung mit 400 Mio. Euro, um den technologischen Vorsprung der Asiaten aufzuholen. Es ging dann Schritt für Schritt voran [1]:

- 2011 Gründung des VDMA-Bereichs Batterieproduktion

- 2013 Gründung des Kompetenznetzwerks Lithium-Ionen-Batterien (KLIB) [2]

- im Mai 2017 Gründung der Terra E Holding in Frankfurt/Main [3]

- im September 2017 Gründung Tochtergesellschaft Terra E Engineering in Dresden, die sich auf die gesamten Planungsarbeiten wie Standortevaluierung, Standortplanung, Material-bereitstellung, Industrialisierung sowie Forschung und Entwicklung konzentriert.

Am 18. Januar 2018 trafen sich unter der Projektleitung der Terra E Holding 36 Fachleute aus Forschung und Industrie, um das Projekt Fab4Lib offiziell zu starten. Die Herangehensweise ist von Anfang an holistisch, das heißt mit Blick auf die gesamte Prozesskette.

Die elf Arbeitspakete behandeln energieautonome Infrastruktur, Zelldesign, innovative Produktionsprozesse und Materialien, Industrie 4.0, Recyc¬lingstrategien und weiteres. Das auf 18 Monate angelegte Projekt mit einem Umfang von 12,1 Mio. Euro wird vom BMBF mit 5,5 Mio. Euro gefördert (Kennzeichen 03XP0142). Geplant ist außerdem, die Terra E Production direkt am Standort ins Leben zu rufen.

34 GWh Gesamtkapazität geplant

Für den Einstieg sind zwei Werke geplant. Im Moment konzentrieren sich alle Arbeiten auf das erste, das sich gerade im Bau befindet. Erst wenn das erste Werk läuft, wird das zweite Werk konkreter angegangen. Der Aufbau der 40.000 m² großen Halle des ersten Werks hat bereits begonnen und soll 2019 abgeschlossen sein, die Produktion soll im Frühjahr 2020 starten.

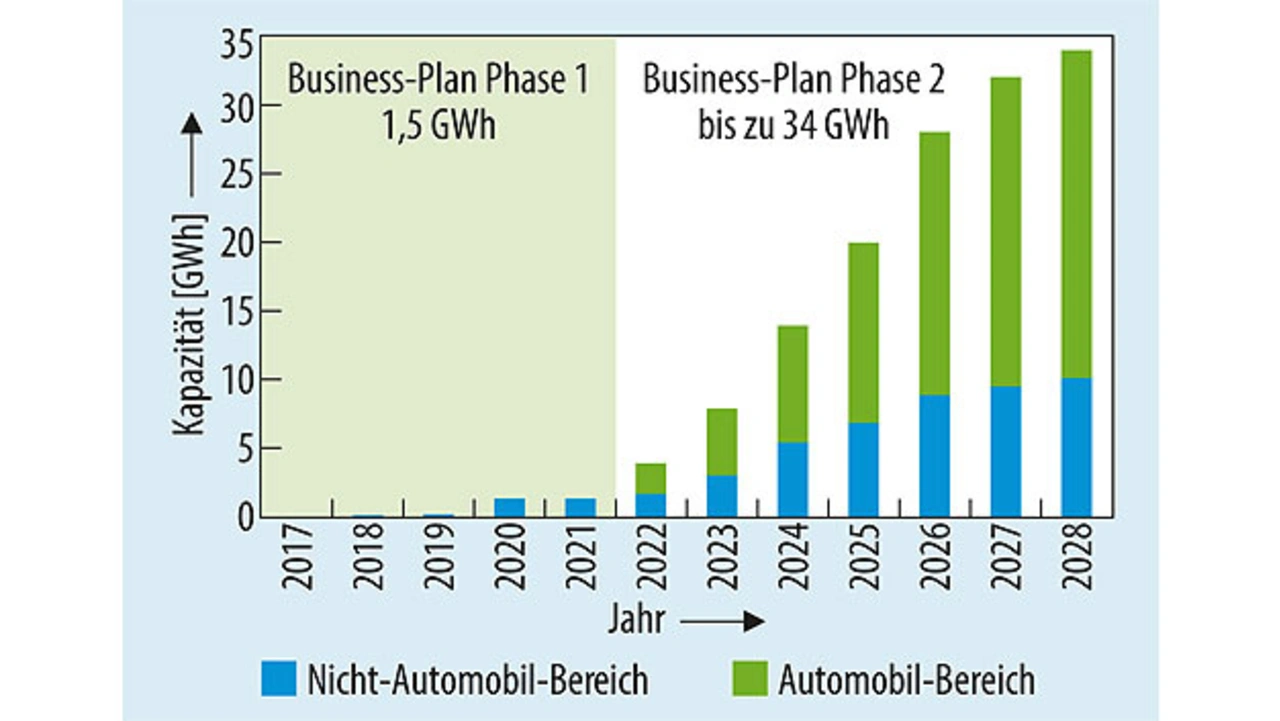

In Phase 1 werden Zellen mit einer Gesamtkapazität von 1,5 GWh vom Band laufen, davon 1 GWh zylindrische und 500 MWh Pouch-Zellen. Die Kapazität soll in der Folge bis auf 8 GWh pro Jahr ansteigen. In derselben Größe sollen später weitere Werke folgen, in die die gewonnenen Lernerfahrungen dann einfließen. Bis 2028 ist eine Gesamtkapazität von etwa 34 GWh geplant (Bild 2), davon zwei Drittel für Elektroautos und ein Drittel für andere Zwecke. Pro GWh sollen etwa 90 Mitarbeiter beschäftigt werden. Nach Einschätzung von Holger Gritzka, Geschäftsführer von Terra E, werden die benötigten Mitarbeiter auf dem Arbeitsmarkt auch zu bekommen sein.

Die Werke werden nicht ohne Konkurrenz bleiben. Unabhängig von den Vorbereitungen für eine deutsche Zellfertigung hat die chinesische Firma CATL im Juli 2018 entschieden, in Thüringen ein Werk zu errichten. Auch in anderen europäischen Ländern gibt es ähnliche Bestrebungen: LG baut in Polen, Samsung in Ungarn. Die Nachfrage nach Zellen wächst rasant (Bild 3). Es besteht kaum Gefahr, dass Überkapazitäten aufgebaut werden. Laut diversen Prognosen, auf die sich Terra E beruft, könnte der Batteriemarkt bis 2025 auf 250 Mrd. Euro anwachsen.

Um allein diesen Bedarf zu decken, würde Europa 10 bis 20 Giga-Fabriken für die Zellfertigung benötigen. Aufgrund des erforderlichen Investitionsvolumens und -tempos verlangt diese industrielle Herausforderung ein hochgradig koordiniertes Herangehen – nicht nur deutschlandweit, sondern EU-weit. Im Oktober 2017 startete der Vizepräsident der EU-Kommission Maroš Šefcovic daher eine Initiative zum Aufbau einer europäischen Batterie-Allianz mit allen Akteuren der Wertschöpfungskette. Terra E ist ein wichtiger Teil davon.

Sehr frühzeitig haben die Planer der Großfertigung abgeklärt: Wer sind die ersten Kunden? Und welche Arten von Zellen brauchen sie? Denn es gibt viele verschiedene Zellen und die Weiterentwicklung verläuft rasant. Deshalb sind die Produktionsanlagen nicht auf eine einzige Zelltechnologie festgelegt, sondern weitgehend anpassungsfähig. Die Werke werden als von Terra E betriebene Foundry arbeiten, die Zellen nach den jeweiligen Spezifikationen der Kunden fertigt.

| VDMA-Statement: Europa braucht eigene Batteriezell-Produktion |

|---|

Dass insbesondere für die Elektromobilität neue Zellfertigungen benötigt werden, ist klar. Doch muss die Produktion der Batteriezellen in Europa bzw. sogar in Deutschland stattfinden? Der stellvertretende VDMA-Hauptge-schäftsführer Hartmut Rauen äußerte sich zu dieser Frage: »Eine Batteriezell-Produktion in Europa ist für die Verbreitung der Elektromobilität von strategischer Bedeutung. Es geht darum, in Deutschland und Europa vorhandenes Know-how in der Produktion wertbringend einzusetzen. Es geht um Referenzen im internationalen Wettbewerb und es geht um Arbeitsplätze. Insgesamt halten wir für den europäischen Batteriemaschinenbau einen globalen Marktanteil von 30 % in der Zellproduktion für möglich. Der Maschinen- und Anlagenbau in Deutschland spielt dabei eine Schlüsselrolle, er liefert die Produktionstechnologien und Prozessinnovationen. Basis hierfür sind maßgeblich starke und bewährte Netzwerke der industriellen Gemeinschaftsforschung sowie der Verbundforschung. Zusätzlich muss die Bundesregierung endlich, wie versprochen, die steuerliche Forschungsförderung einführen.« |

- Endlich deutsche Lithium-Ionen-Zellen

- An verschiedene Zellformate anpassbar