Gigafactory in den Startlöchern

Endlich deutsche Lithium-Ionen-Zellen

Fortsetzung des Artikels von Teil 1

An verschiedene Zellformate anpassbar

Zu den Bauformen: Jedes Zellformat hat eigene Anwendungsbereiche. Zylindrische Zellen (Typ 21700) finden überwiegend in kleineren Akkupacks Einsatz, wo sich das Design sehr schnell ändert – etwa für E-Bikes, Werkzeuge oder Gartengeräte. Pouch-Zellen kommen eher in größeren Packs zum Einsatz, zum Beispiel in Elektroautos, Street-Scootern oder auch in stationären Speichern.

Prismatische Zellen sind vorerst nicht geplant, sind aber für die Zukunft nicht grundsätzlich ausgeschlossen. Eine volle Auslastung der Produktion ist von vornherein gesichert. Mit den Kunden ist bereits abgesprochen, dass sie die produzierten Zellen auch abnehmen werden. Sie sind quasi schon verkauft, bevor überhaupt das erste Werk steht.

Die ersten Einsatzbereiche werden jedoch nicht Elektroautos sein, sondern zunächst einmal andere Produkte mit ebenfalls sehr großem Marktpotenzial: stationäre Speicher für Solaranlagen (derzeitiges Wachstum 75 % pro Jahr), kabellose Werkzeuge sowie Haus- und Gartengeräte (Wachstum über 30 %) bzw. E-Bikes (Wachstum über 15 %).

Laut Holger Gritzka hängt das damit zusammen, dass die Autoindustrie, wenn sie eine Großproduktion von Elektroautos startet, auf Anhieb sehr viele Zellen brauchen wird. Eine solche Massenfertigung kann man nicht so plötzlich aufbauen, sondern nur sukzessive. Im Übrigen ist dieser Markt der schwierigste – einerseits wegen des extremen Kostendrucks, andererseits wegen höchster Zuverlässigkeitsanforderungen.

Im Automotive-Markt erregt ein eventueller Defekt hohe Aufmerksamkeit. Wenn Elektroautos häufig wegen Ausfall der Batterie liegen bleiben oder gar in Brand geraten, produziert die Boulevardpresse Negativschlagzeilen. Wenn dagegen ein Akkuschrauber nicht läuft, regt das keinen auf. Wenn die Produktion eines Tages läuft und ständig weiter wächst, dann müssen alle benötigten Materialien genau in der richtigen Menge vorhanden sein.

Rohstoffversorgung gesichert

Bei Lithium bestehen keine ernsthaften Beschaffungsprobleme. Der größte Engpass ist derzeit vielmehr Kobalt, ein auf der Erde schon immer knappes Metall. Die größten Minen liegen ausgerechnet im Kongo, beherrscht von kriminellen Warlords, deren Leibeigene unter katastrophalen Bedingungen arbeiten müssen.

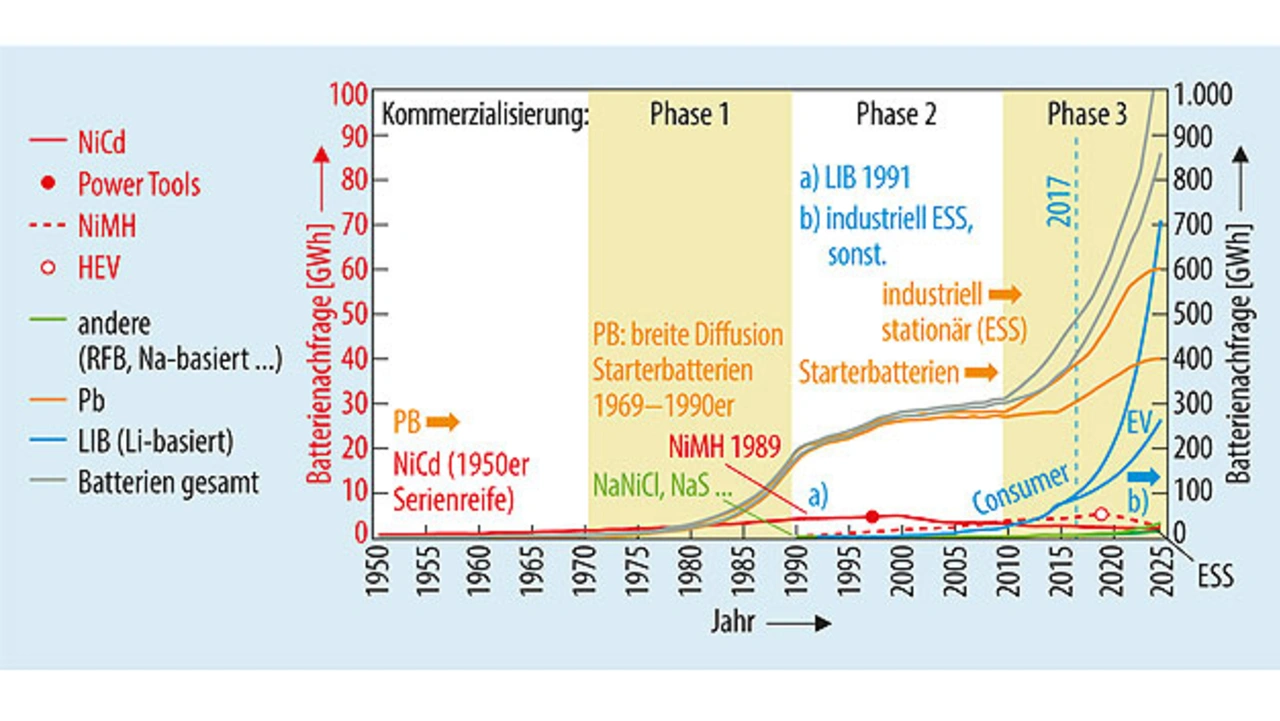

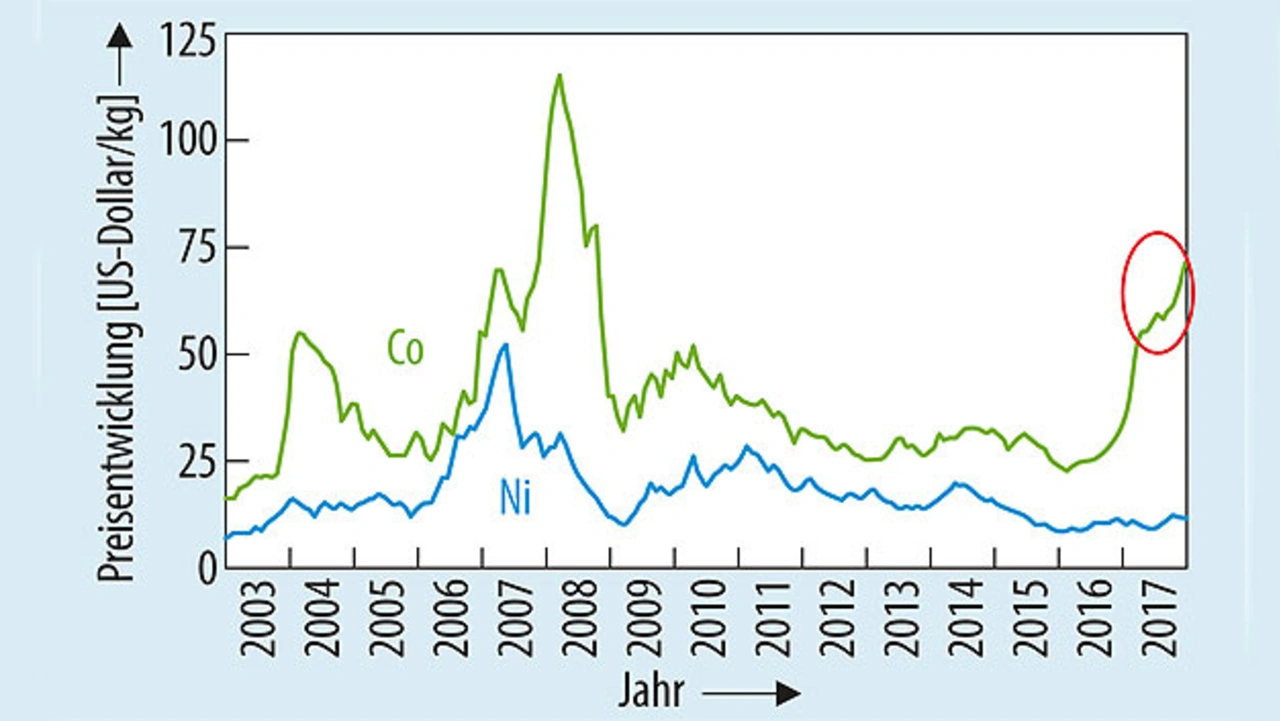

Wegen der schnell angestiegenen Nachfrage ist der Preis in den vergangenen Jahren geradezu explodiert (Bild 4), er bestimmt weitestgehend die Zellpreise (Bild 5) [4]. Des Weiteren ist dieses Metall sehr giftig und fordert bei der Verarbeitung besondere Schutzmaßnahmen. Deswegen ist die Forschung intensiv bemüht, von Kobalt wegzukommen.

Zellen mit reiner Kobaltoxidkathode wird Terra E nicht herstellen. Nebenbei bemerkt bestand bei solchen Zellen in der Vergangenheit ein hohes Brandrisiko; Samsung hatte massive Probleme damit. Der Schwerpunkt von Terra E liegt vielmehr auf NMC-Zellen mit Mischkathode aus Nickel, Mangan und Kobalt, wobei alles daran gesetzt wird, den Kobalt-gehalt immer weiter zu reduzieren.

Die neueste Variante »811« besteht aus acht Teilen Nickel, einem Teil Mangan sowie einem Teil Kobalt. Ihre Energiedichte ist sogar höher als die einer reinen Kobaltzelle. Ganz ohne Kobalt ist es mit der bisherigen Feucht-Elektroden-Beschichtungstechnik nicht zu schaffen. Möglich wird der Verzicht auf Kobalt jedoch mit Festkörper-Elektrolyten, die trocken beschichtet werden: Diese Technik ist intensiv in Erprobung und soll bei Terra E zum Zug kommen.

Sie ist nicht nur kostengünstiger, sondern auch umweltfreundlicher, weil sie ohne Lösungsmittel auskommt. Daran arbeiten beispielsweise Teams am Forschungszentrum Jülich im Institut IEK-1 und an der TU München im Rahmen des Projekts EEBatt [5]. Bei Nickel und Mangan bestehen keine ernsthaften Engpässe.

Andere geplante Zelltypen sind NCA (Nickel-Kobalt-Aluminium) und LFP (Lithium-Eisenphosphat). Das Anodenmaterial Graphit ist ebenfalls nicht kritisch. Es kommt sowohl natürliches (geliefert von dem australischen Unternehmen Magnis) wie auch synthetisches in Frage. Der Trend geht dahin, der Anode Silizium zuzusetzen, wodurch die Energiedichte noch weiter steigt. Allerdings atmet eine solche Zelle sehr viel stärker. Beim Aufladen nimmt das Volumen der Anode zu. Das muss bei der Konstruktion des Gehäuses unbedingt berücksichtigt werden.

In Zukunft dürften noch ganz andere Zelltypen ihren Weg zur Serienreife schaffen – mit noch höheren Energiedichten und ohne exotische Rohstoffe. Intensiv in Arbeit sind die Systeme Lithium-Schwefel, Lithium-Luft und noch viele weitere.

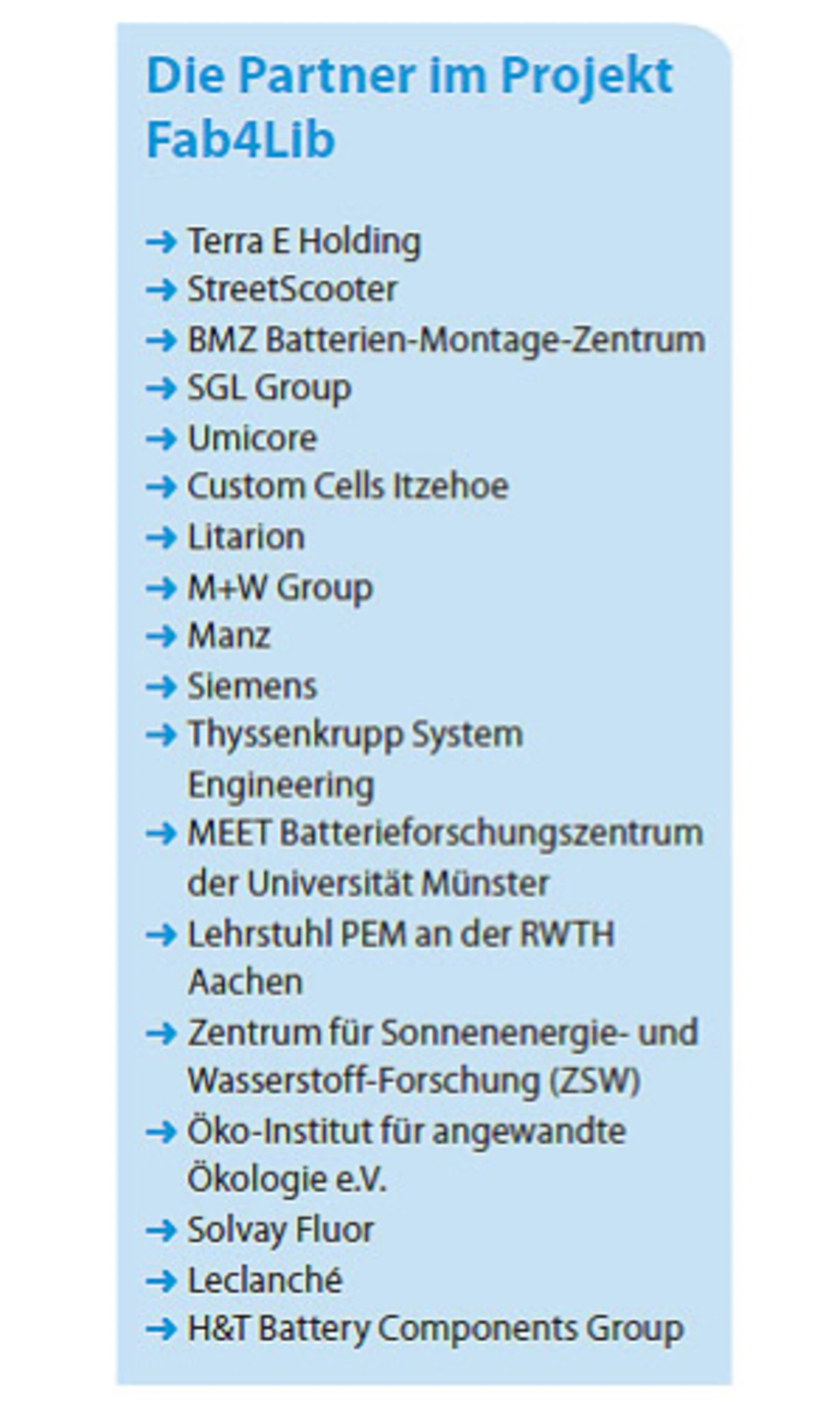

Fruchtbares Ökosystem

Was dem Projekt großen Auftrieb geben wird, ist das in Deutschland bereits bestehende Ökosystem: Die Zellforschung hat ein international geachtetes Niveau, die Maschinenbau-Branche exportiert weltweit. Eine starke Chemieindustrie stellt die Rohstoffe bereit, bis nach Fernost. Zahllose Systemhersteller haben sich etabliert, darunter kleine und mittelständige Betriebe, die Zellen zukaufen und zu individuellen Batteriesystemen zusammenbauen – ein Gebiet, mit dem sich Terra E selbst nicht befassen wird [6].

Sehr viele Anwender stellen End¬produkte her, vor allem Kleingeräte für den Hausgebrauch – ausgenommen Laptops, Smartphones und ähnliches. Und nicht zuletzt gibt es renommierte Prüfzentren, etwa beim TÜV Süd in Garching [7]. So ist bereits annähernd die gesamte Wertschöpfungskette abgedeckt, bis eben auf die Zellen selbst.

Im Bereich Zellfertigung existieren bisher nur einige Pilotlinien an Hochschulen und Forschungsinstituten (IWB an der TU München, PEM an der RWTH Aachen, ZSW in Ulm). Daneben bestehen einige industrielle Kleinstfertigungen, die auf enge Nischenmärkte abzielen, für die sich die Asiaten nicht interessieren (zum Beispiel Customcells in Itzehoe).

Auch durch die BMBF-Förderung ist ein gigantischer Schatz an Fachwissen in Deutschland entstanden. Eine breite Übersicht bieten die am Fraunhofer-Institut für System- und Innovationsforschung in Karlsruhe erarbeiteten Roadmaps, siehe [8].

Alles in allem ist der Aufbau der Zellfertigung ein Mammutprojekt für die deutsche Industrie. Zahllose Firmen und Forschungsinstitute sind beteiligt – als Zulieferer, Abnehmer oder Dienstleister. Die größte Herausforderung ist es, die Produktion zu den asiatischen Fertigungen wettbewerbsfähig zu machen, damit nicht noch einmal dasselbe passiert wie mit Li-Tec in Kamenz: Die Zellen waren technisch gut, aber schlichtweg zu teuer. Denn die Asiaten schlafen nicht, sondern entwickeln Zelltechnologien und Fertigungsmethoden ebenfalls ständig weiter.

Literatur

[1] Lemme, H.: Das Ende der Abhängigkeit. Elektronik Sonderheft Power, Okt. 2017, S. 60-64.

[2] http://www.klib-org.de

[3] http://www.terrae.com

[4] Pillot, C.: The rechargeable battery market & main trends 2017 – 2025. Avicenne Energy 2017.

[6] Lemme, H.: Chancen für Gründer. Elektronik 2017, Nr. 7, S. 26.

[5] Lemme, H.: Akkus mit Festkörper-Elektrolyt. Elektronik 2017, Nr. 9, S. 16.

[7] Lemme, H.: Gnadenlose Prüftortur. Elektronik 2015, Nr. 19, S. 34.

[8] Fraunhofer ISI: https://www.isi.fraunhofer.de/de/competence-center/neue-technologien/projekte/lib-2015-roadmapping-roadmaps.html

- Endlich deutsche Lithium-Ionen-Zellen

- An verschiedene Zellformate anpassbar