Flexibles Glas

Wegbereiter für die Elektronik von Morgen

Fortsetzung des Artikels von Teil 1

Materialeigenschaften und Fertigung

Was sind die Vorteile von ultradünnem Glas?

Im Gegensatz zu Polymerfolien können Feuchtigkeit und UV-Strahlung den sowohl chemisch als auch thermisch äußerst widerstandsfähigen Gläsern nichts anhaben. Zudem eignet sich Glas sehr gut als Barriere-Material zur Verkapselung von empfindlichen elektronischen Teilen. Aus diesen Gründen und wegen ihrer hohen optischen Qualität, ihrer Dichte und Homogenität besitzen sie Vorteile gegenüber Substratmaterialen wie Kunststoff, Metall oder Silizium.

Glas löst also gleich mehrere werkstofftechnische Probleme: Es ist anorganisch und kann als elektrischer Isolator eingesetzt werden. Darüber hinaus hält es auch hohen Temperaturen von bis zu 700 Grad Celsius stand. Als Anwendungsbeispiel lassen sich auch robuste Glaskern-Leiterplatten integrieren. Vorteile von Glaskern-Leiterplatten sind, dass aktive und passive Komponenten eingefügt werden können – und das bei vergleichsweise hoher Biegesteifigkeit. Darüber hinaus ist ultradünnes Glas weitgehend resistent gegen Prozesschemikalien, die bei der Produktion komplexer Schaltungen verwendet werden und sorgt durch seine niedrige Oberflächen-Rauigkeit dafür, dass Beschichtungen einfach aufzubringen und chemisch stabil sind.

Welche Schwierigkeiten ergeben sich im Fertigungsprozess?

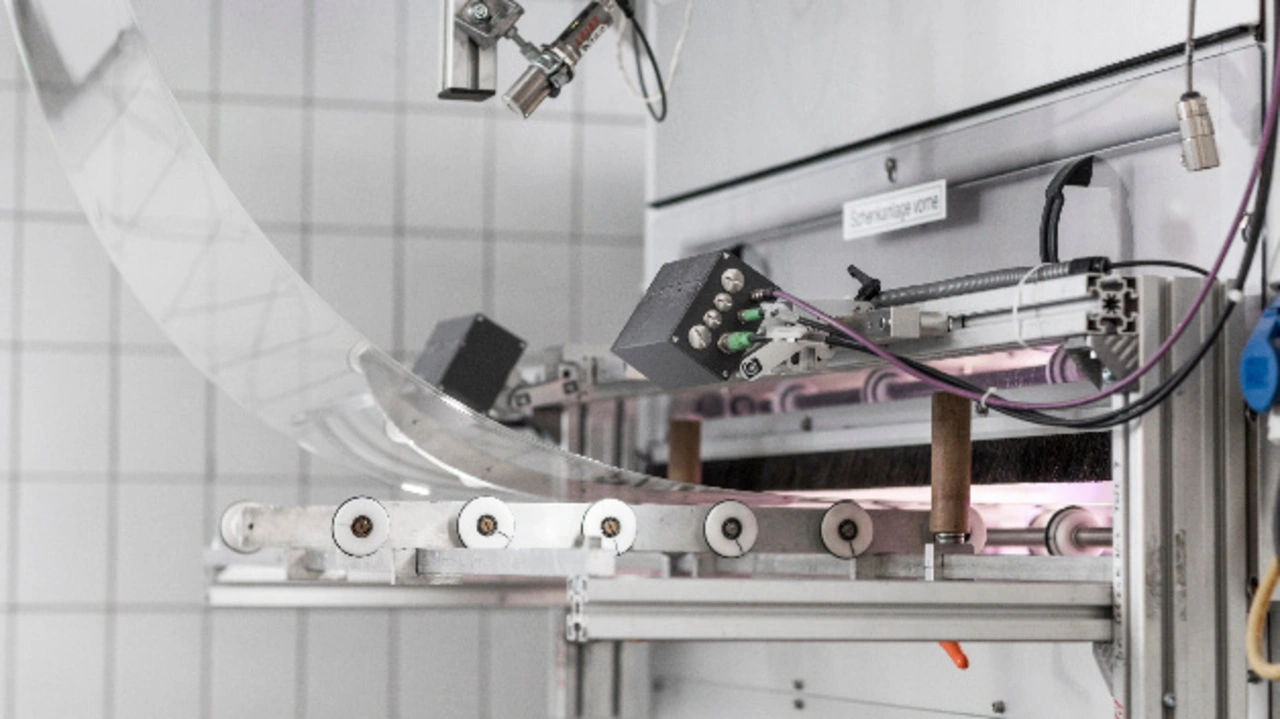

Das Material ist vor der Verarbeitung hochspröde. Normalerweise basiert das Aufwickeln von Substratmaterialen auf elastischer Dehnung – das ist bei Glas quasi nicht möglich. Um Glasbrüche zu vermeiden, muss das Glas also von Rolle zu Rolle sehr exakt geführt und behandelt werden. Der aktuelle Stand der Technik zum Aufrollen von Kunststoff reicht hier nicht aus, weil dieser elastisch ist und sehr gutmütig bei kleinen Abweichungen der Rollenparallelität reagiert. Die Toleranzschwelle von Glas liegt hingegen deutlich niedriger, weshalb mechanische Verspannungen ganz leicht zu Brüchen führen können. Die Rollen müssen daher sehr exakt ausgerichtet sein; sehr viel präziser als bei Kunststoff.

Widerstandsfähigkeit ist eine der wichtigsten Eigenschaften von flexiblem Glas: Wie lässt sich diese erhöhen?

Die Widerstandsfähigkeit von Glas basiert vor allem auf der Kantenfestigkeit. Glas bricht in der Regel immer von der Kante. Daher setzen die Lösungen von Schott auch direkt an diesem Punkt an. Einfluss auf die Kantenfestigkeit hat zunächst die Materialkomposition des Glases. Durch Erzeugung einer Druckspannungszone an der Glasoberfläche, auch „chemisches Vorspannen“ genannt, wird es robuster gegenüber äußeren Einflüssen.

Bei der Produktion sollte darüber hinaus die Entstehung von Mikrorissen vermieden werden. Diese können vor allem während des Schneideprozesses entstehen. Besondere Bedeutung kommt daher der Kantennachverarbeitung zu: Durch Aufbringen einer Beschichtung können Mikrorisse ausgeglichen oder verringert werden. Um das beste Ergebnis in Sachen Kantenfestigkeit zu erreichen, müssen Herstellungs- und Veredelungsprozess alle drei Faktoren, also die Materialkomposition, das Vermeiden von Mikrorissen und die abschließende Nachbearbeitung der Glaskanten, bestmöglich berücksichtigen. Schott hat dieses Wissen beispielsweise in das neuartige Ultradünnglas Schott AS 87 eco übersetzt, um schon angefangen beim Material die Weichen für die nachfolgenden Schritte zu stellen.

Woraus setzt sich ultradünnes Glas zusammen?

Bei Schott AS 87 eco handelt es sich um ein Aluminosilikatglas. Durch seine Materialkomposition eignet es sich hervorragend für den chemischen Vorspann-Prozess, in dem es eine besondere Härtung und Kratzresistenz erhält. Die Zusammensetzung sowie der Herstellungsprozess sind äußert umweltfreundlich. Denn Aluminosilikatgläser dieser Stärke (< 100 Mikrometer) werden normalerweise durch chemische Dünnungsprozesse, meist mit umwelt- und gesundheitsschädlicher Flusssäure, auf die gewünschte Stärke geätzt. Dieser Nachbearbeitungsprozess ist bei den Ultradünngläsern von Schott unnötig, weil wir die Gläser direkt aus der Schmelze ziehen. Das hat den weiteren Vorteil, dass die reine Oberflächenbeschaffenheit unseres Glases, aufgrund der Feuerpolitur, der von geätzten Dünngläsern weit überlegen ist. Von Bedeutung ist dabei auch die Sättigung der Oberfläche. Durch das Glasziehen direkt aus der Schmelze erhalten wir eine feuerpolierte Oberfläche, die sich einfach und mit guter Haftung beschichten lässt. Diese Faktoren zusammen bilden die Grundlage für hochwertige Schichtsysteme.

Warum wird Ultradünnglas von Schott für das Projekt eingesetzt?

Die ultradünnen Gläser von Schott eignen sich grundsätzlich wegen ihrer Biegsamkeit und Stabilität für flexible Anwendungen: Das höherdehnende Glas D 263 T eco hat mit einem CTE von 7,2 ppm/K sehr gute Transmissionscharakteristiken und wird daher gerne als Displaycover in Touch-Anwendungen eingesetzt. Das alkalifreie, feuerpolierte AF 32 eco hingegen weist mit Stärken zwischen 0,025 und 1,1 Millimetern einen niedrigen, an Silizium angepassten Ausdehnungskoeffizienten von 3,2 ppm/K auf und eignet sich damit besonders für Halbleiteranwendungen. Aufgrund dieser Eigenschaften haben sich unsere Kooperationspartner für das Projekt „Glas auf Rolle“ auch für das Glas AF 32 eco entschieden.

- Wegbereiter für die Elektronik von Morgen

- Materialeigenschaften und Fertigung

- Applikationen und Ausblick