Medizinische Stromversorgung

Aus der Industrie für die Medizin

Fortsetzung des Artikels von Teil 1

Hohe Temperaturen verschlechtern MTBF

In einem Versuchsaufbau wurden beide Geräte in identischen Kästen mit einem Volumen von 3,15 Litern und unter identischen Bedingungen – Last: 8 A, Eingangsspannung: 230 V (AC) – für vier Stunden laufen gelassen. Der Temperaturunterschied betrug nach Ablauf dieser geringen Zeitspanne bereits 7,8 °C. Von der höheren Temperatur ist nicht nur das Netzteil selbst betroffen, auch die umliegenden Systemkomponenten leiden darunter.

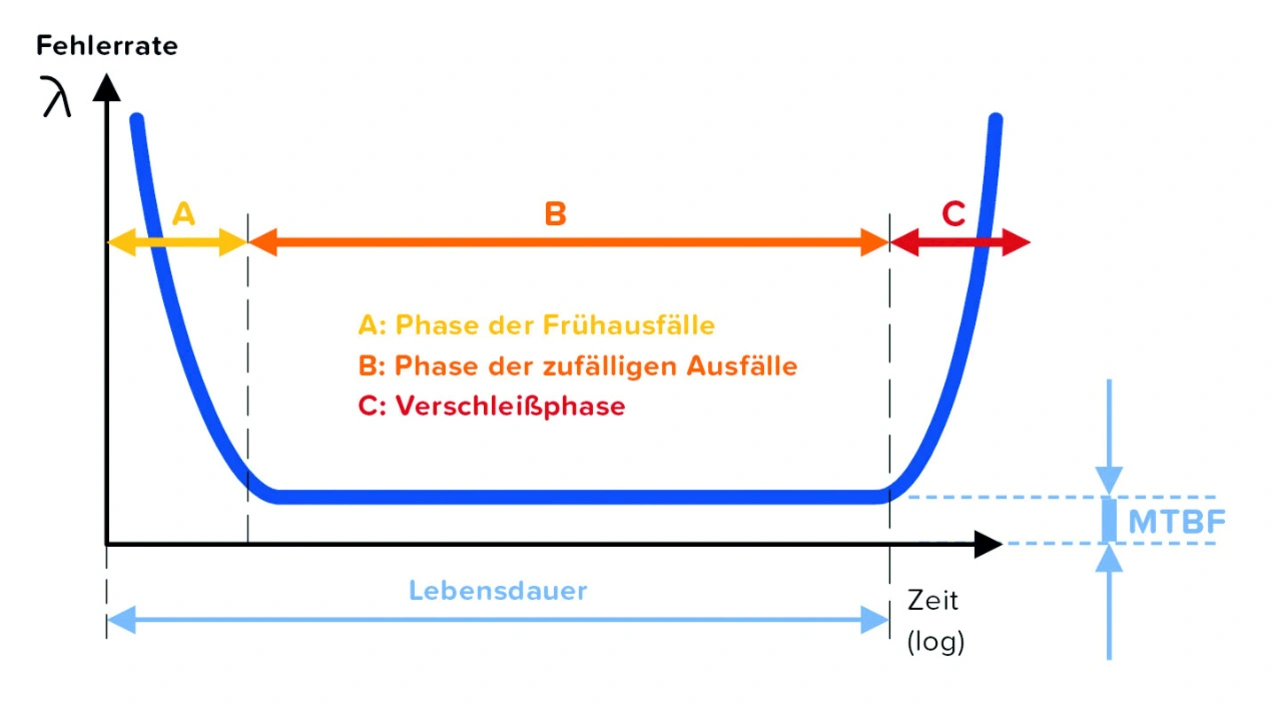

Neben der Lebensdauer verschlechtert sich auch die MTBF durch hohe Temperaturen. Die MTBF beschreibt, wie viele Ausfälle im statistischen Durchschnitt zu erwarten sind, wenn man eine bestimmte Anzahl von Geräten über einen bestimmten Zeitraum betreibt. Ein einfaches Beispiel macht dies deutlich. Liegt der MTBF-Wert z. B. bei 1.000.000 Stunden bedeutet das, dass statistisch alle 1000 Stunden ein Gerät ausfällt, wenn 1000 Geräte installiert sind. Frühausfälle fließen in diese Berechnung nicht mit ein, da die Hersteller diese im Rahmen der Qualitätssicherung ausschließen. Auch Verschleißeffekte spielen bei der Berechnung der MTBF keine Rolle, da in der Nutzungsphase keine alterungsbedingten Ausfälle auftreten (Bild 2). Für seine Medizinnetzteile, wie auch für die industriellen Stromversorgungen, achtet Puls daher auf eine hohe MTBF (z. B. CP5.241-M1 bei 24 V, 5 A bei 40 °C gemäß MTBF SN 29500: 867.000 Stunden).

Lärmbelästigung minimieren

Die hohe Effizienz der Netzteile hat einen weiteren Vorteil. Sie erlaubt die passive Konvektionskühlung, die sich bei Netzteilen im Maschinen- und Anlagenbau inzwischen als Standard durchgesetzt hat. Da insgesamt weniger Wärme im Netzteil entsteht, kann diese über einen kühlenden Luftstrom und das Aluminiumgehäuse aus dem Gerät abgeleitet werden. Die Geräte benötigen für den Abtransport der warmen Luft somit keine Lüfter. Das gilt über den kompletten Leistungsbereich.

Für die Medizintechnik ist dieser Aspekt besonders interessant. Lüfter führen immer zu einer Geräuschentwicklung, die vor allem in der direkten Nähe des Patienten als störend wahrgenommen werden kann. Als mechanisches Bauteil sind Lüfter außerdem von Ausfällen betroffen. Stromversorgungen mit Konvektionskühlung arbeiten

hingegen geräuschlos im Hintergrund. Das trägt zu einer heilungsfördernden Umgebung für die Patienten bei und ermöglicht zudem einen wartungsfreien Betrieb.

Neues medizinisches Design

In Krankenhäusern und Laboren werden hohe Anforderungen hinsichtlich der Hygiene gestellt. Beim Design von Medizingeräten wird deshalb, wo möglich, auf Ecken und Kanten verzichtet. So sind die Geräte leichter zu reinigen und zu desinfizieren. Ein abgerundetes Design lässt jedoch deutlich weniger Platz für die Elektronik. Möglichst kompakte Netzteile kommen da gelegen und erlauben neue Möglichkeiten im Medical Design.

Dank des hohen Wirkungsgrades kann der Referenzhersteller seine Medizinnetzteile sehr kompakt aufbauen und damit trotzdem alle geforderten Schutzmaßnahmen für das Patientenumfeld einhalten. Aufgrund der zusätzlichen Isolationsmaßnahmen – wie etwa größeren Luft- und Kriechstrecken – sind die meisten Medizinnetzteile größer als ihre Pendants aus der Industrie. Den Puls-Entwicklern ist es jedoch gelungen, für die Medizinnetzteile die identischen Gehäuse einzusetzen, wie sie auch in den Standardnetzteilen im Anlagen- und Maschinenbau verbaut werden. 240 W finden so in einem Gehäuse mit nur 39 x 124 x 117 mm3 (Breite x Höhe x Tiefe) Platz. Damit profitiert die Medizintechnik auch von der voranschreitenden Miniaturisierung im Maschinen- und Anlagenbau.

Eine weitere Besonderheit aus der Industrie, die in immer mehr Branchen Fuß fasst, ist die DIN-Schiene – auch Hutschiene genannt. Die wichtigsten Argumente für die Montage von Systemkomponenten auf der DIN-Schiene sind die schnelle Installation sowie die größtmögliche Flexibilität durch einen modularen Systemaufbau. So können die einzelnen Komponenten verschiedener Hersteller zu einem individuellen System zusammengestellt werden, das in Bezug auf Effizienz, Leistung und Preis der Anwendung entspricht. Ein weiterer Vorteil der DIN-Schienen-Montage ist, dass Anwender Stromversorgungen aus verschiedenen Leistungsklassen auf einem einheitlichen Montagesystem befestigen können. Das erleichtert zudem das Nachrüsten oder Austauschen von Komponenten.

- Aus der Industrie für die Medizin

- Hohe Temperaturen verschlechtern MTBF

- Schutz vor elektrischem Schlag