RFID um Messfunktion erweitert

Sensorik und Identifikation

Fortsetzung des Artikels von Teil 1

Einsatzfelder von RFID-Sensoren

Mit Sensorik lässt sich der Funktionsumfang eines herkömmlichen RFID-Systems erheblich erweitern. In logistischen Anwendungen können Parameter per Funk überwacht werden, und die Transponder liefern zugleich Daten über den Zustand einer Ware an bestimmten Kontrollpunkten oder über die gesamte Lieferkette hinweg.

Ein Beispiel ist die Temperaturüberwachung in einer Kühlkette. Auch in der Fertigung lassen sich die Sensordaten direkt an einem Werkstück für die Regelung des Produktionsprozess einsetzen. Basierend auf den Messwerten kann beispielsweise die Temperatur eines Ofens gesteuert werden.

Jobangebote+ passend zum Thema

Aber nicht nur bestehende RFID-Systeme lassen sich sinnvoll um Sensorik-Aufgaben erweitern. Die Kombination von RFID und Sensorik eröffnet die Möglichkeit, passive Sensorsysteme herzustellen.

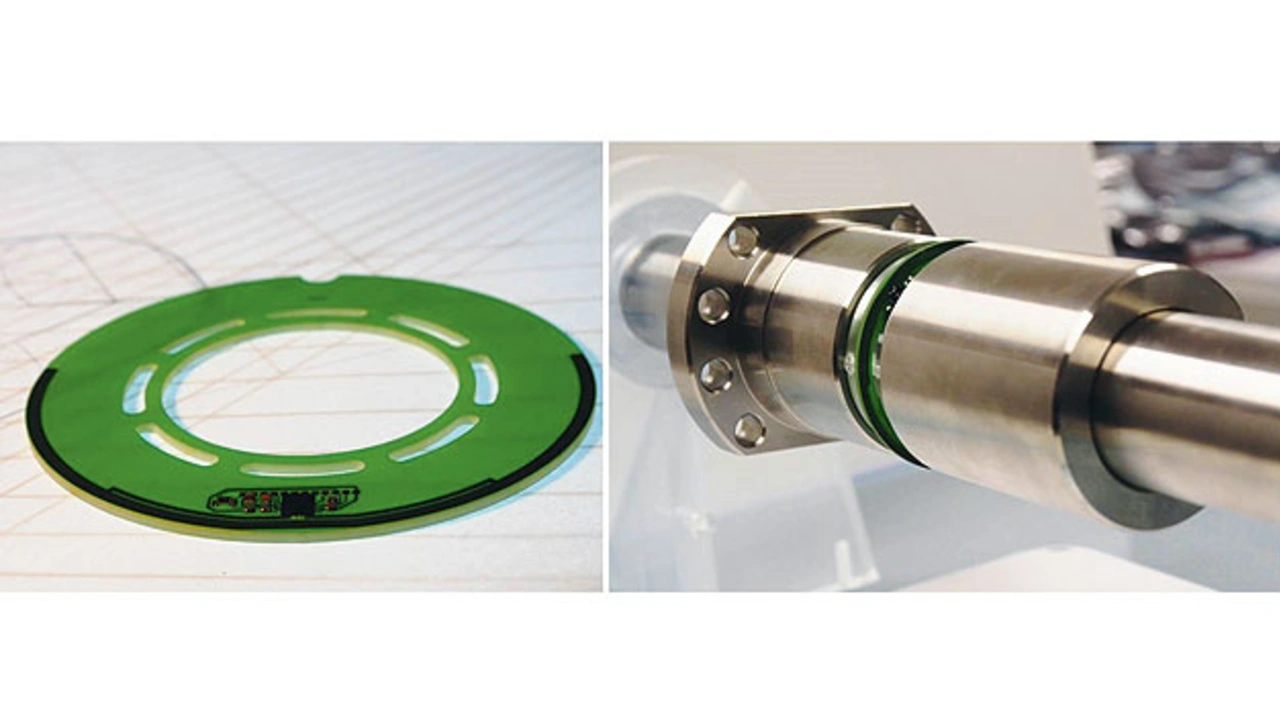

Gerade in dynamischen Anwendungen, wie beispielsweise an Wellen von Antrieben, gestaltet es sich als äußerst herausfordernd und eher ungünstig realisierbar, kabelgebundene Sensoren zu implementieren. Batteriebetriebene Funksensoren hingegen führen zu erhöhtem Wartungsaufwand. Demgegenüber ermöglicht die Integration eines RFID-Sensor-Transponders an einem rotierenden Bauteil (Bild 2) die Aufnahme von Prozessparametern wie Temperatur, mechanische Belastungen oder andere Parameter.

Systemintegration als Herausforderung

Die Komponenten eines RFID-(Sensor-)Systems unterscheiden sich je nach Hersteller durch das genutzte Frequenzband, Protokolle und Schnittstellen. Die Vielfalt der genutzten Techniken stellt die größte Herausforderung in der Systemintegration dar. Um dieses Problem zu vereinfachen, bietet es sich an, sich an einem einheitlichen Standard wie OPC UA (Open Platform Communications Unified Architecture) zu orientieren.

OPC UA ist ein aus der Automatisierungstechnik bekannter Standard, der serviceorientiert arbeitet. Die Services sind protokollunabhängige Methodenbeschreibungen und sind die Basis für die vom Hersteller unabhängige Übertragung von Rohdaten und auch vorverarbeiteten Informationen von der Sensorebene bis hinauf zum Leitsystem, als auch zu anderen übergeordneten Planungssystemen. Der Standard wird aufgrund der einheitlichen Schnittstelle auch oft als Wegbereiter für die Industrie 4.0 bezeichnet.

Die RFID-Middleware RFID-OPC-UA-AutoID-Server (kurz ROAD-Server) des Fraunhofer-Instituts für Photonische Mikrosysteme (IPMS) hat diesen Standard für RFID-Sensor-Systeme umgesetzt, um die Anbindung an OPC-UA-Infrastrukturen zu erleichtern. Die Middleware wurde besonders im Hinblick auf die vereinfachte Anbindung von RFID-Sensoren entwickelt. Auf Basis der erkannten Lesegeräte- und Transpondertypen wählt sie die passende Ansteuerung aus und ermöglicht den Zugriff auf die RFID-Sensoren und deren Funktionen über die OPC-UA-Schnittstelle.

Anforderungen an RFID-Sensor-Systeme

In der Praxis können die Anforderungen an RFID-Sensor-Systeme völlig unterschiedliche Dimensionen annehmen. Prozess-Anforderungen, die physikalische Umgebung, unterschiedliche Applikationsmaterialien sowie die installierte IT-Infrastruktur können die Leistungsfähigkeit und Funktion beeinflussen. Die gewählte Frequenz, die Energiequelle des Sensors, die Antennengeometrie, die Positionierung der RFID-Sensoren sowie der Lesegeräte und Antennen sind nur einige Möglichkeiten, um die Leistungsfähigkeit eines RFID-Sensor-Systems zu gestalten.

Es hat sich bewährt, sogenannte Proof of Concepts durchzuführen, um die generelle Eignung von RFID-Sensoren im individuellen Anwendungsfall exemplarisch nachzuweisen. Proof of Concepts beinhalten Tests von RFID-Sensoren innerhalb bestimmter Umgebungsbedingungen.

Zu Evaluations- und Demonstrationszwecken stellt das Fraunhofer IPMS sogenannte Evaluation Kits auf UHF-Basis zur Verfügung. Ein solches Kit besteht aus drei passiven UHF-Sensoren zum Messen von Temperatur, Feuchte und Druck, einem Lesegerät und der Auswertesoftware zur Anzeige von Messwerten.

Der Autor

Dr. Andreas Weder

schloss 2006 sein Studium der Elektrotechnik mit dem Schwerpunkt Nachrichtentechnik an der Technischen Universität Dresden ab. Er promovierte 2013 an der TU Dresden auf dem Gebiet der Funk-Sensornetzwerke. Seit 2006 ist er am Fraunhofer IPMS tätig, wo er seit 2016 als Leiter der Entwicklungsgruppe Modulintegration tätig ist.

andreas.weder@ipms.fraunhofer.de

- Sensorik und Identifikation

- Einsatzfelder von RFID-Sensoren