Moderne Halbleitertechnologien

GaN – Die Zeit ist reif

Fortsetzung des Artikels von Teil 3

GaN-on-Si für Leistungsschalter

Im Bereich der Leistungsschalter-Applikationen werden meist GaN-Bausteine für 600-V-Applikationen auf den Markt gebracht. Denn dort hat die Siliziumtechnologie ihre fundamentalen physikalischen Grenzen bezüglich der Verluste bei hohen Schaltfrequenzen erreicht. Eine typische Epitaxiestruktur für derartige Applikationen besteht aus einem auf dem Si-Substrat aufgewachsenen Puffer, meist einige Mikrometer dick und mit einer aktiven Schicht, die aus einer klassischen GaN/AlGaN-HEMT-Heterostruktur besteht (Bild 3).

Auch wenn er nicht der elektrisch aktive Teil des HEMT ist, erfüllt der Puffer eine ganze Reihe wichtiger Funktionen: Er dient erstens als Absorber, der den normalen mechanischen Stress aufgrund der Gitterfehlanpassung zwischen Substrat und GaN-Material aufnimmt.

Jobangebote+ passend zum Thema

Zweitens blockiert er die Leckströme zwischen dem auf Massepotenzial liegenden Si-Substrat und den hohen Spannungen der aktiven Transistoren. Und drittens muss er frei von unerwünschten Ladungsfallen sein, gegenüber denen die aktiven HEMT-Bausteine sehr empfindlich sind und die im Betrieb einen Anstieg des Transistorwiderstandes bewirken. Das letztere Problem wird bei höheren Betriebstemperaturen sogar noch schwerwiegender.

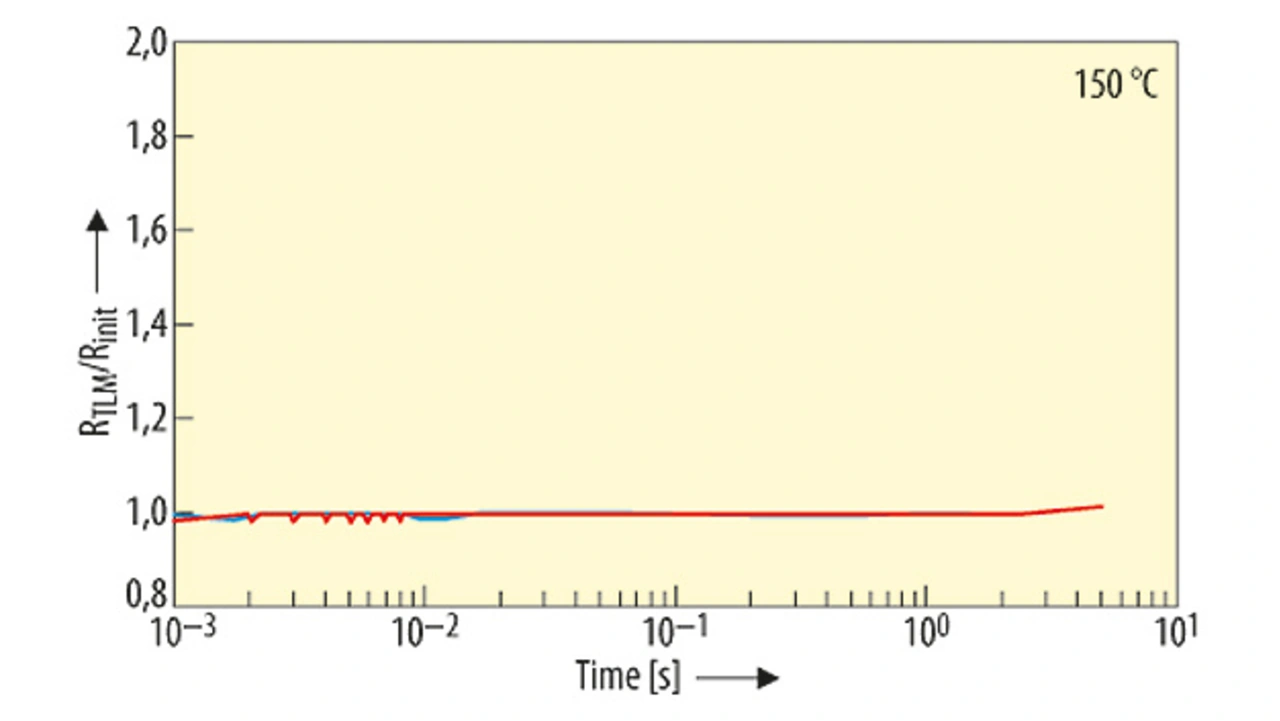

EpiGaNs neueste Generation seiner hochspannungsfesten Puffertechnologie erfüllt alle drei genannten Anforderungen. Die für 650 V spezifizierten Epiwafer weisen eine Durchbiegung von weniger als 50 µm auf. Auch haben sie vernachlässigbare vertikale Leckströme: weniger als 1 µA/mm2 bis herauf zu 650 V. Und in beiden Polaritäten ermöglicht der letztere Aspekt neuartige Schalt-Topologien wie integrierte Halbbrücken. Außerdem hat EpiGaN kürzlich gezeigt, dass sogar bei 150 °C und Betrieb mit 600 V keine Änderungen des Transistorwiderstands gegenüber dem stationären Zustand auftreten. Damit ist der dynamische RDS(on)-Effekt vollständig eliminiert (Bild 4).

Merkmale der SiN-Technologie

Über die letzten Jahre hinweg hat EpiGaN eine Lösung für die Versiegelung der Oberfläche des GaN-on-Si Wafer entwickelt und optimiert. Dies geschieht durch das Aufwachsen einer In-situ-Passivierungs-Schicht aus Siliziumnitrid (SiN) am Ende des Epitaxieprozesses. Die wichtige Konsequenz daraus ist, dass die (Al,Ga)N-Epitaxieschichten nicht der Fab-Umgebung ausgesetzt sind. Das ermöglicht den direkten Einsatz dieser GaN-on-Si-Technologie in bestehenden Si-CMOS-Fabs. EpiGaN setzt die In-situ-SiN-Oberflächen-Passivierung jetzt auch für andere Zwecke ein, zum Beispiel als Gate-Dielektrikum mit einem kontaminationsfreien Übergang von der (Al,Ga)N-Barriere zur SiN-Schicht.

Diese In-situ-SiN-Cap-Schicht kontrolliert auch die Oberflächenzustände während des Transistor-Betriebs. SiN stellt genügend Ladung zum Neutralisieren der Oberflächenladung der AlGaN-Barriere in einem GaN-on-Si-HEMT zur Verfügung, sodass dessen Oberflächenpotenzial nicht mehr zur 2DEG-Verarmung im Kanal beiträgt. Ein weiterer vorteilhafter Effekt besteht darin, dass die SiN-Passivierungsschicht wesentlich zur Stabilität des Bausteins bei erhöhten Temperaturen beiträgt.

In Verbindung mit der In-situ-SiN-Deposition ist es auch möglich, die AlGaN-Barriere durch eine reine AlN-Barriere zu ersetzen, ohne dass dabei (wie in den vorhergehenden Absätzen beschrieben) eine Material-Degradation eintritt. Mit einem derartigen SiN/AlN/GaN-Layer-Design fällt der Schichtwiderstand des 2DEG-Kanals auf Werte unterhalb von 300 Ω/sq. Dieser niedrige Widerstand ermöglicht die Fertigung von Transistoren mit höherer Stromdichte, das heißt eine Kostenreduktion kann realisiert werden.

Ausblick in die Zukunft

Es ist davon auszugehen, dass die GaN-Technologie in den Massenmarkt vordringt. Denn die Leistungssteigerung, die sich mit GaN in der Anwendung realisieren lässt, ist wirklich attraktiv. Dies hat bereits Innovationen in existierenden Applikationen und Märkten ausgelöst, etwa bei HF-Leistungsverstärkern und 200- bis 600-V-Leistungsschaltern. Parallel dazu ist mit neuartigen Applikationen zu rechnen, zum Beispiel mit auf GaN basierenden medizinischen und chemischen Sensoren.

Die Einführung der GaN-Technologie in bestehende und neue Massenmärkte erfordert ausgereifte Fertigungsketten und ein entsprechendes Ökosystem, das heute so noch nicht existiert. Doch einige Unternehmen sind bereits dabei, sich beim Aufbau einer soliden Versorgungskette zur Fertigung von GaN-Bausteinen und -Systemen zu positionieren. Es ist durchaus denkbar, dass GaN die heutigen Si- und GaAs-Bausteine in vielen Anwendungen vom Markt verdrängen kann.

Die Autoren

| Dr. Markus Behet |

|---|

| ist Chief Marketing Officer bei EpiGaN. Er trat im Februar 2015 ins Unternehmen ein. Vorher hatte er verschiedene Funktionen im Marketing und Business Development in der Compound Semiconductor Division von Dow Corning, Triquint Semiconductor, Infineon Technologies, Siemens und Imec inne. |

markus.behet@epigan.com

| Dr. Joff Derluyn |

|---|

| ist Chief Technology Officer und Mitgründer von EpiGaN (im Jahr 2019). Gegenwärtig treibt er als CTO die R&D-Aktivitäten von EpiGaN voran und definiert die Langzeit-Roadmaps. Der Spezialist für Bausteine und Fertigungsprozesse arbeitete zuvor bei Imec, wo er für die III-Nitrid-Baustein-Charakterisierung und Prozesstechnik verantwortlich war. |

joff.derluyn@epigan.com

- GaN – Die Zeit ist reif

- Weitere Schwerpunkte der GaN-Technologie-Entwicklung

- GaN in HF-Leistungsanwendungen

- GaN-on-Si für Leistungsschalter